Заточка резцов по металлу для токарного станка

Заточка токарных резцов по металлу

Технологические операции, проводимые на токарном станке с заготовками при помощи специальных приспособлений, связаны с получением в итоге изделия нужной конфигурации, представленной на чертеже. А чтобы точение было рациональным, точным необходима заточка токарных резцов по металлу, которая выполнит необходимый профиль, углы требуемой величины и соответствующие параметры рабочей части. Подготовке такого средства придается серьезное значение.

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

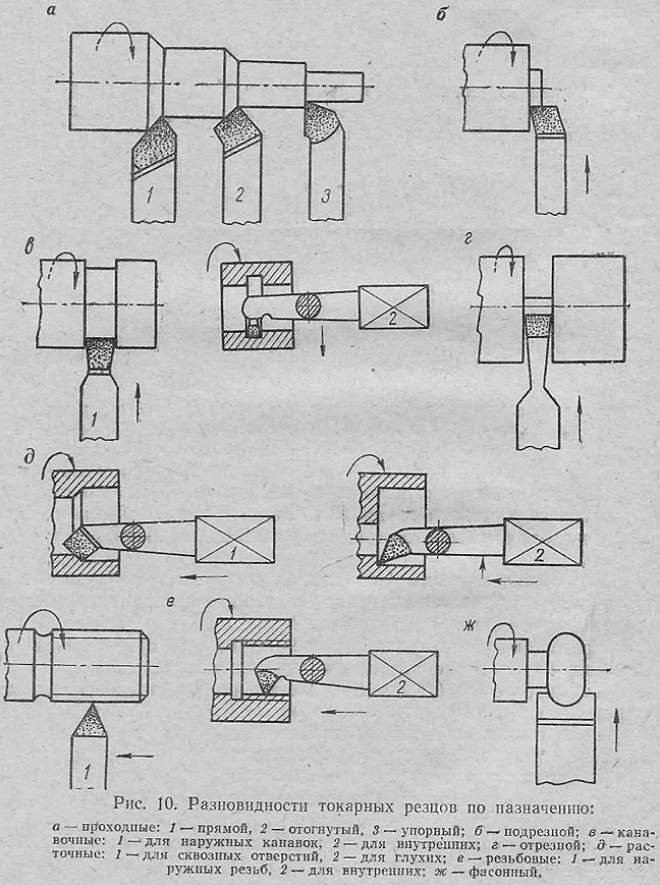

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем.

На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

Углы заточки в зависимости от вида точения стали и чугуна

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета.

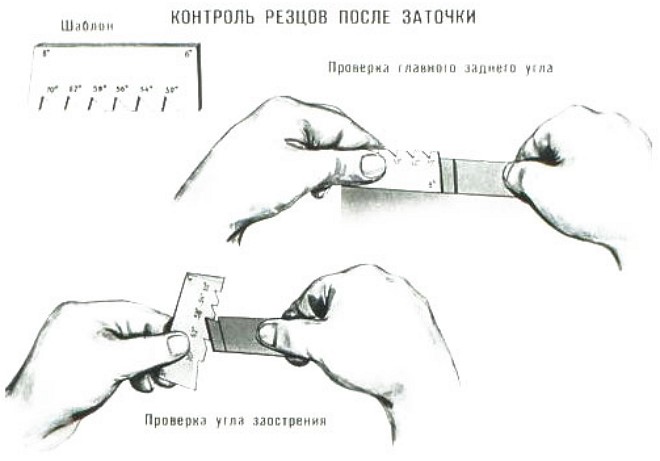

Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Заточка токарных резцов по металлу – подробная инструкция с видео и фото

Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной. Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно. Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Порядок заточки поверхностей резца

Конструкция токарных резцов

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

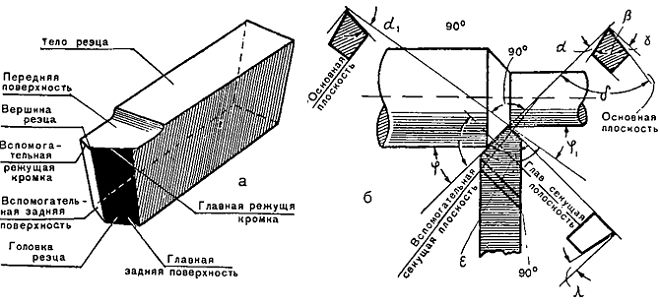

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

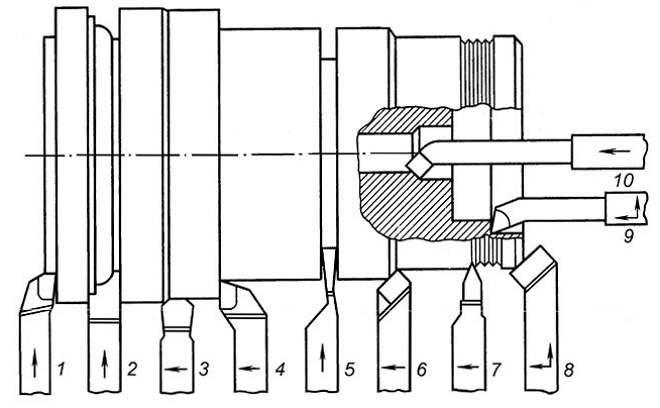

Инструменты для токарного оборудования

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины. Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

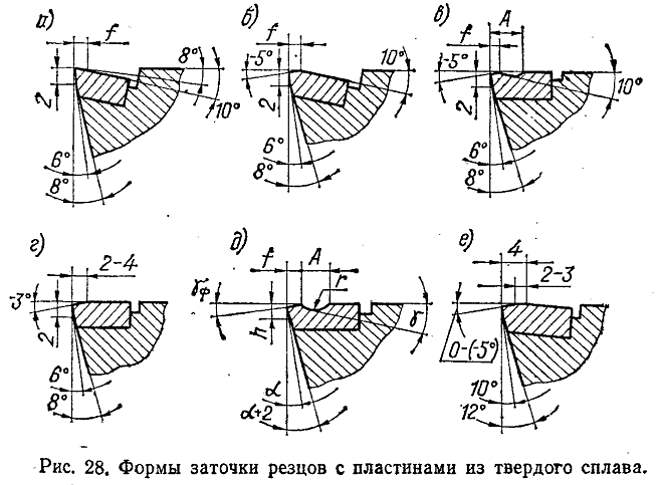

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом. Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

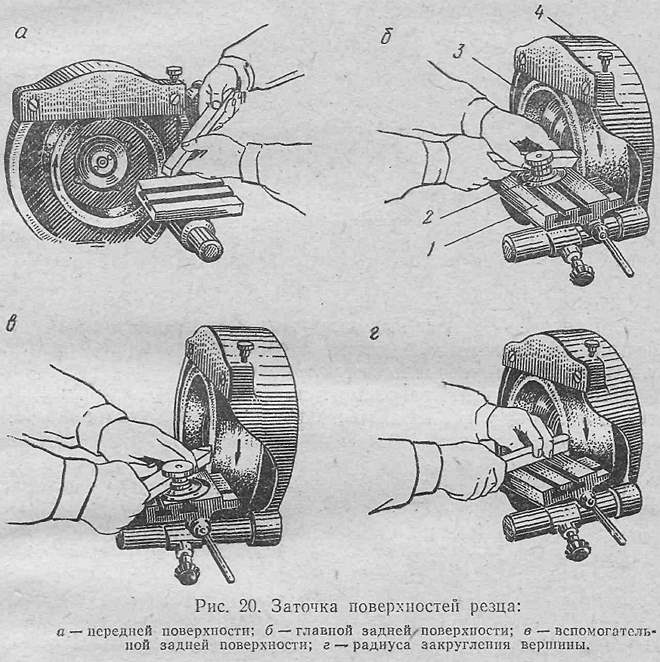

Научиться затачивать токарные резцы на точильном станке своими руками можно по обучающему видео. В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю. Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

В процессе выполнения заточки резец постоянно передвигают по кругу, стараясь не прижимать его очень сильно (это можно заметить на видео). Придерживаться такой рекомендации необходимо для того, чтобы поверхность круга изнашивалась равномерно, а также чтобы режущая кромка токарного резца получилась максимально ровной.

Особенности заточки резцов для токарного станка

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

- Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

- На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

- Третий этап — это формирование требуемого заднего угла при помощи доводки. Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

После выполнения заточки режущие грани инструмента необходимо довести до требуемого состояния. Такой доводке подвергаются небольшие участки поверхностей резца (шириной до 4 мм), непосредственно прилегающие к его режущим граням. Для выполнения доводки используют медные оселки и присадки, выбор которых зависит от материала изготовления рабочей части инструмента. Так, для доводки твердосплавных резцов на оселок наносят специальную пасту или карбид бора, смоченный керосином. Для доводки резцов из других материалов используют оселки с небольшим уровнем абразивности, поверхность которых смачивают машинным маслом или керосином.

Токарные резцы. Чем точить металл

Всем привет. В данной статье поговорим о разновидностях токарных резцов по металлу. Этот обзор будет полезен новичкам в токарном деле.

И первые в нашем списке отрезные резцы . Данный тип резцов в основном служит для отрезания заготовок и деталей. Также ими можно делать канавки под стопорные и резиновые кольца. Если заточить отрезной резец не стандартно, то можно получить мини проходной или фасонный резец.

Проходные резцы. Могут быть трех типов: проходной, проходной-упорный, проходной отогнутый . По направлению резания все резцы, кроме симметричных, делятся на правые и левые . Правые это когда державка резца расположена справа от напайки (режущей пластины), а левые наоборот. Проходные резцы служат для наружной обработки заготовки, формирование фасок и проточки торцов. Проходной упорный при заточки тем или иным способом, может выступать в роли проходного или подрезного резца( для обработки торцов).

Следующие в нашем списке – расточные резцы. Они бывают двух типов: расточные проходные и расточные упорные . Первый тип служит для расточки сквозных отверстий. Второй тип служит для расточки глухих отверстий и обработки дна таких отверстий.

Резьбовые резцы. Данный тип резцов служит для нарезания резьб на поверхности детали. Резьба бывает наружная (как у болта) и нарезает ее наружный резьбовой резец и внутренняя резьба ( как у гайки) и режет ее внутренний резьбовой резец. Затачиваются резьбовые резцы по точному шаблону, соответствующему профилю резьбы.

Чистовые или лопаточные резцы. Встретить такие резцы на барахолке уже большая редкость, так как ими уже практически никто не работает. Служит этот тип резцов для чистовой, финишной обработки поверхностей металла. Работать таким резцом нужно на минимальных оборотах станка.

Резцовые вставки. Это маленькие резцы с коротким державками, которые вставляются в соответствующие отверстия в больших державках и фиксируются в них. Служат вставки для работы на больших станках и нужны для обработки, к примеру, труднодоступных мест, куда большим резцом не подлезть, или для работы с мелкими заготовками.

Сменные пластины. Есть еще один тип резцов, которого у меня пока нет – это резцы с механическим креплением режущей пластины. Такие пластины имеют по несколько режущих кромок и могут переворачиваться токарем при износе. Сейчас такие резцы довольно популярны, видимо из-за удобства работы ими.

К инструменту для металлообработке можно отнести накатки. Это ролики из быстрорежущей стали для нанесения на поверхность металла рисунка в виде косых или прямых рисок различной глубины и величины.

Весь инструмент для обработки металла резанием имеет маркировку, обозначающую материал из которого сделана режущая пластина. Для разных материалов и этапов токарной обработки должны применяться соответствующие резцы. ВК – 8 – в основном для обработки чугуна, Т5К10 – для чернового точения сталей. Т15К6 – для чистового и чернового точения, резьбонарезания. Так же резцы могут быть из быстрорежущей стали Р6М5, Р18, HSS и т п. О применении разных сплавов в металлообработке и о заточке резцов будет описано в ближайших статьях. Спасибо за внимание.

Особенности и техника заточки резцов для токарного станка по металлу

Заточка резцов для токарного станка по металлу – особенности, техника безопасности. Способы заточки в зависимости от вида резца. Углы затачивания, виды.

Заточка резцов по металлу для токарного станка – это необходимая процедура для эффективной и бесперебойной работы оборудования. Дело в том, что токарные резки используются активно, с их помощью производится обработка изделий и нарезание резьбы. Понятно, что от частого использования агрегаты тупятся, что приводит к получению худших по качеству образцов. Чтоб токарный станок по металлу выполнял операции правильно, активно продолжал использоваться весь срок службы, требуется периодически проводить заточку. Конечно, эта процедура инвариантна, подпирается не только в зависимости от вида станка и используемых агрегатов, но и целей и задач использования.

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают две детали. Первая — это стержень, он необходим для фиксации предмета в специальном держателе. Второй — это сама головка, которая приводится во вращательное движение. Передняя поверхность — это место, где происходит стружка детали и ее обработка. Задней поверхностью принято назвать обратную сторону от процесса. Именно к задней планке обращается изделие, которое в данный момент обрабатывают.

Пр помощи главной кромки — ржущей поверхности — происходит заточка инструментария и заготовок. Элемент располагается на пересечении передней и задней. Если основная передняя поверхность пересекается во вспомогательной и на месте устанавливается резец, то получается дополнительная кромка. С ее помощью проводят несколько другую обработку деталей механизма. Вершиной обозначают именно пресечение последней.

Углы механизма — это важнейшие характеристики, позволяющие выделить основные и вспомогательные компоненты узла токарного станка. Главные производят движение по плоскости, проекции основной на главную ось. Следует обратить внимание, что оси:

- основная накладывается на нижнюю часть механизма — параллельный ход подачи оборудования;

- резания является пересечением с основной, под некоторым углом к поверхности обработки.

В зависимости от пересечения осей выделяют появившиеся углы. Если они находятся между передней резца и основной, то это угол заострения. Ели между поверхностью обработки и задней основной, то задними главными. По аналогии с последним приведенным примером формируются передние главные, расположенные между подачей и проекцией режущей, площадью обработки и передней, проекций вспомогательной и основной.

Сумма углов заострения, задних главных и передних главных никогда не превышает 90 градусов.

Как выбрать способ заточки в зависимости от вида резца?

Основная часть состоит их режущей части по металлу или дереву — конструктивное сходство. Присутствует крепление. Но контролируемое удаление части детали возможно различными способами, от этого зависит вид инструментария.

Вид резца определяется количеством поверхностей (можно быть две и более). Поверхностные характеристики определяются шириной лезвия и его формой, так же различаются вариации в зависимости от возможности регулировки (направление выбирается произвольно). Кромка — неотъемлемая конструктивная особенность.

Выбор вида резца, то есть определенной модели с техническими характеристиками зависит от того, какой предстоит тип работ. Например, для простейшей обработки внешней формы деревянной детали понадобится один вариант, но для стандартизированной схемы изготовления резьбы по металлу — совершенно другой. Меняется не только вид резца, но и способ его заточки.

Плоские прямые

В зависимости от того, используется или металл, или дерево меняются особенности создания плоских прямых резцов. Основное предназначение — обработка поверхности. Но используются данные вариации для создания небольших несложных отверстии, выемок и пазов в изделиях. Плоские прямые резцы отличаются следующими характеристиками:

- возможность создания быстро прямоугольных отверстий;

- вариации ширины лезвия — от 4 до 40 миллиметров;

- вариации угла заточки — от 25 до 40 градусов.

Заточка происходит по упрощенному алгоритму. От мастера потребуется выровнять поврежденный от использования торец. Для этого потребуется взять аккуратную заточку и обработать ей торец, при этом избегая пересыщения на области. Ручка ставится в последнюю очередь. В токарном станке обязательно устанавливается 2-3 прямых плоских вариации — это улучшит показатели производительности. Обязательно проводите заточку каждого образца.

Косые прямые

Функционал косых прямых интуитивно понятен по аналогии с плоскими прямыми. Заточка происходит в двух сторон резца, при этом инструкция выглядит упрощенно. Потребуется:

- выбрать требуемые параметры ширины (от 4 до 40 миллиметров, но может варьироваться);

- выбрать оптимальную толщину — удобную для работы инструментария и его эффективности;

- срезать один угол, при этом добиться соотношения от 70 до 75 градусов;

- провести качественную заточку под углом в 25 градусов.

Важно периодически проверять расположение кромки. Необходимо, чтоб резец лежат ровно с обеих поверхностей, кромка не имела изъянов. Если не следовать этому правилу, то вы обнаружите в конечном итоге неудовлетворительного качества резец.

Отрезные

Отрезные представляют собой модели, предназначенные для образования углового резца. Заточка ведется только в одной стороны, но это не значит, что специалист сэкономит 50 процентов времени на обработке. При помощи обрезного резца делаются разного рода заготовки и проводится черновая отделка изделий по дереву или металлу. Пошаговый алгоритм исполнения:

- вырезка угла торца под углом до 45 градусов — не более;

- проведение заточки от 30 до 40 градусов (не больше, так как будет неудобно использовать инструмент и не меньше, так как он будет неэффективным).

На выбор характеристик длины нет параметров. Специалист подбирает востребованный в своем профиле работ вариант.

Полукруглые плоские

При помощи данного вида резца делают выемки полукругом. Но также они понадобятся для обеспечения обработки поле проведения черновой. Сфера применения широкая, хотя в начале использования кажется обратное. Процесс заточки происходит следующим образом:

- обточка элемента при помощи необходимых материалов, например наждачной бумаги;

- примерка торца — он должен соответствовать форме;

- проведение заточки кромки от 20 до 45 градусов.

Обратите внимание на то, что потребуется несколько вариантов полукруглых плоских деталей для тех, кто собирается активно делать форменные выемки и декоративные вариации.

Желобчатые

Желобчатые имеют ряд особенностей, выделяющих их из общей массы. В первую очередь, эти элементы в виде желоба, при этом ширина различная, но не превышает 3 сантиметров. Используются не только для создания формы вогнутого типа, где применяется дерево, но и для обработки древесины (черновое).

Желобчатые резцы довольно трудно изготовить самостоятельно в домашних условиях. Но если нет возможности купить нужную конфигурацию в магазине, то изготавливают сами. Потребуется оставить изношенный каркас — он выступит заготовкой и образцом. После этого:

- обработать торец до 10 сантиметров, чтоб получился полукруг (остальную часть убрать при помощи обрезки);

- проделать углубление — необходим специальный инструмент;

- заточить нижнюю часть, которая находится на выпуклой поверхности (до 40 градусов).

Изготовить первые варианты может сотрудник без опыта работы — не потребуется специфических знаний и навыков. А вот производство желоба потребует умения и даже мастерства.

Угол заточки не принципиально важен. Если он будет колебаться на 5-7 градусов, то это незначительно повлияет на эффективность работы.

Как сила резания зависит от угла затачивания?

Наибольшее влияние оказывает передний угол. Сила резания изменяется в большую сторону, если увеличивается число градусов показателя. Но не стоит думать, что увеличивая максимальный угол удастся достигнуть наибольшей эффектности. Все получается наоборот — увеличивая угол уменьшается надежность.

Достигаются оптимальные показатели величины угла заточки. Она не должна быть увеличенной или уменьшенной. Только в таком случае достигаются высокие показатели эффективности без снижения надежности.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Приспособление для заточки токарных резцов

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Точильные бруски

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Механические точилки

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Электрические точилки

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.