Геометрия сверла по металлу

Геометрия сверла по металлу

6.1.2 Геометрия сверла

Поверхность канавки, воспринимающая давление стружки, называется передней поверхностью.

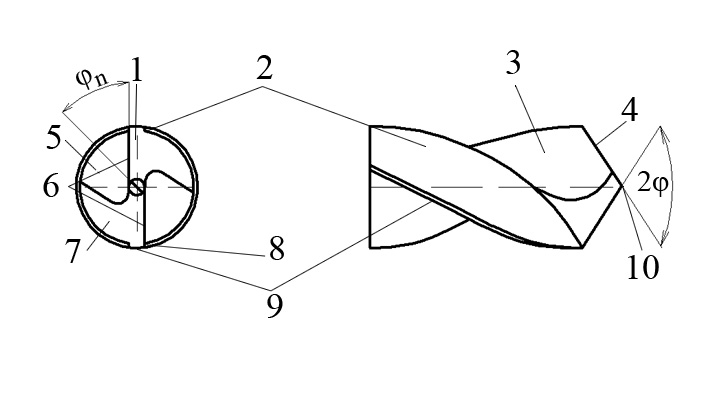

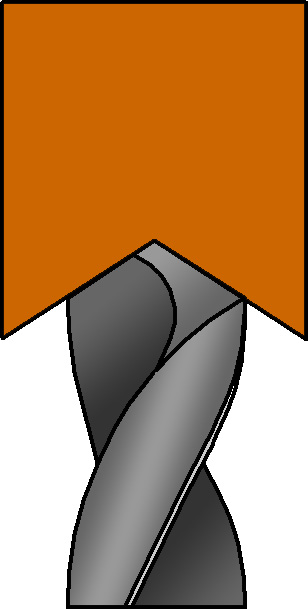

Рисунок 6.1.2.1 Работа спирального сверла (В. Леонтьев)

Линия пересечения передней и задней поверхностей образует режущую кромку, а линия пересечения задних поверхностей – поперечную кромку (ее размер составляет в среднем 0,13 диаметра сверла).

Рисунок 6.1.2.2 Геометрия сверла (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.)

Режущие кромки соединяются между собой на сердцевине (сердцевина – тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки к концу канавок (к хвостовику).

Рисунок 6.1.2.3 измерение угла “при вершине” (В. Леонтьев)

Угол между режущими кромками – угол 2 φ при «вершине сверла» – оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно резко возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла.

Значение этого угла (град) выбирается в зависимости от твердости обрабатываемого материала (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.).

Эксплуатационные качества любого режущего инструмента, в том числе и сверла, зависят от материала инструмента, его термообработки, а также от углов заточки режущей части.

Переднего угла γ (гамма), заднего угла α (альфа), угла при вершине 2ϕ (фи), угла наклона поперечной кромки сверл ψ (пси) и угла наклона винтовой канавки ω (омега) (смотри рисунок 6.1.2.2).

Передним углом γ называют угол между поверхностью резания (обработанной поверхностью) и касательной к передней поверхности.

Наличие переднего угла облегчает врезание инструмента, стружка лучше отделяется и получает возможность естественного схода.

С увеличением переднего угла улучшаются условия работы инструмента, повышается его стойкость и уменьшается усилие резания. Вместе с тем ослабляется тело режущей части инструмента, которое может легко выкрашиваться, ломаться; ухудшается отвод теплоты, что приводит к быстрому нагреву и потере твердости.

Поэтому для каждого инструмента приняты определенные значения переднего угла.

Передний угол имеет меньшее значение при обработке твердых и прочных материалов, а также при меньшей прочности инструментальной стали. В данном случае для снятия стружки требуются большие усилия и режущая часть инструмента должна быть прочнее. При обработке мягких, вязких материалов передние углы берутся больше.

Задний угол α – это угол наклона задней поверхности, образуемой касательными к задней и обрабатываемой поверхностям.

Задний угол служит для уменьшения трения задней поверхности об обрабатываемую поверхность.

При слишком малых углах α повышается трение, увеличивается сила резания, инструмент сильно нагревается, задняя поверхность быстро изнашивается. При очень больших задних углах ослабляется инструмент, ухудшается отвод теплоты.

Передние и задние углы сверла в разных точках режущей кромки имеют различное значение: для точек, расположенных ближе к наружной поверхности сверла, передний угол больше и, наоборот. Если у периферии сверла (наружный диаметр) он имеет наибольшее значение (25. 30°), то по мере приближения к вершине уменьшается до значения, близкого к нулю.

На практике передний угол задан производителем сверла, а задний угол при заточке проверяется специальным шаблоном.

Рисунок 6.1.2.4 Проверка заднего угла сверла шаблоном (В. Леонтьев)

Угол заострения β образуется пересечением передней и задней поверхностей. Значение угла заострения β зависит от выбранных значений переднего и заднего углов, поскольку α + β + γ = 90 °.

Рисунок 6.1.2.5 Угол заострения сверла ( В. Леонтьев)

Угол заточки сверла по металлу

Отверстие в металле, выполненное с помощью качественного сверла позволяет получить требуемые технические характеристики готового изделия. Точность выполнения такой операции во многом определяет угол заточки сверла по металлу.

Определить необходимость производства заточки сверла определяется на основании оценки следующих признаков:

- увеличение времени сверления;

- изменение размера образующейся стружки (в сторону уменьшения);

- нарушение температурного режима (перегрев режущего инструмента, самой заготовки, у которой вырезается отверстие);

- появление характерного механического шума во время работы

При интенсивном проведении сверления режущая кромка затупляется. Её износ начинается с переднего угла. Одновременно происходит износ задней кромки и перемычки между ними. Первым признаком изменения первичных параметров инструмента до предельных значений является характерный металлический звук. Происходит прекращение высверливания отверстия даже при увеличении скорости и силы подачи.

Точная обработка рабочих поверхностей сверла обеспечивает высокое качество отверстий, позволяет повысить скорость проведения операций, препятствует перегреву, продлевает срок их службы.

Виды заточки свёрл по металлу

Порядок восстановления формы режущей поверхности зависит от выбранного вида заточки. Основными видами являются:

- одинарная или нормальная;

- аналогичная с постепенной подточкой (доведением края до требуемой формы);

- одинарная с последующей правкой (подточкой) поперечного края и ленточки;

- двойная с подточкой поперечной кромки или с последовательной обработкой кромки и ленточки.

Выбор необходимого вида в основном зависит от следующих факторов:

- физических характеристик металла, в котором планируется сделать отверстие заготовка;

- диаметра применяемого инструмента;

- параметров резания.

Наиболее распространённым видом считается так называемая одинарная заточка. Её применяют для инструмента небольшого диаметра (до 12 миллиметров).

Особенности различных видов заточки сверл

Правильность выбранного метода зависит от точной оценки износа отдельных элементов. Наибольшему износу подвергаются:

- задняя или передняя поверхность;

- перемычка;

- установленные углы;

- снятая фаска.

В зависимости от степени износа одного из параметров или одновременно нескольких выбирают вид заточки, способный устранить эти недостатки.

Чтобы добиться качественного результата сверления необходимо правильно выбрать диаметр сверла, форму режущей кромки. Для поддержания её в рабочем состоянии, придания необходимой формы следует правильно выбрать способ (вид) заточки.

Применяемые виды обозначаются принятыми аббревиатурами и делятся на следующие категории:

- НП – предполагает последовательное подтачивание поперечной кромки. Это позволяет уменьшить её длину, тем самым снизить величину внешних нагрузок, увеличить срок нормальной работы сверла.

- НПЛ – этот вид предполагает обработку поперечной кромки и ленточки. Что приводит к уменьшению поперечного размера ленточки. Такая обработка способствует получению требуемого заднего угла. Это уменьшает силу трения режущей кромки о поверхность металла;

- ДП – относится к категории двойной заточки. Правильное применение позволяет получить одну поперечную и четыре дополнительных режущих кромки.

- ДПЛ – такая обработка свёрл по металлу предполагает последовательное подтачивание ленточки. В результате создаются лучшие условия для отвода тепла, повышается надёжность и долговечность.

Все виды обработки направлены на создание оптимальных условий при проведении сверления. Описание правил и характеристик заточки установлены соответствующими стандартами. Все параметры заточки сверла по металлу сведены в единую таблицу. В ней приведена геометрия применяемых форм режущей кромки для различных условий резания. Перечисленные виды заточки позволяют производить качественное восстановление параметров режущей части инструмента диаметром до 100 мм.

При применении перечисленных методов очень важно учитывать параметры металла, из которого изготовлен инструмент. Это необходимо для правильного выбора точильного инструмента (шлифовального круга). Например, для качественного восстановления свёрл изготовленных из быстрорежущей стали специалисты советуют применять электрокорундовый шлифовальный круг. Если сверло изготовлено из твердосплавных материалов, целесообразно производить обработку кругом с алмазным напылением. Операция восстановления параметров приводит к существенному нагреву детали, особенно его режущей кромки. Поэтому этот процесс необходимо проводить поэтапно с применением охлаждающей жидкости.

Особое внимание следует уделить восстановлению основных параметров сверла в условиях домашней мастерской. Необходимо обеспечить высокое качество следующих показателей:

- одинаковую длину кромок и ленточки (измерение можно произвести имеющимся мерительным инструментом);

- остроту обеих кромок (проверка проводится визуально);

- значения обоих углов (переднего и заднего).

Для упрощения последней задачи многие мастера изготавливают самостоятельные шаблоны, которые обеспечивают требуемый угол заточки. Точное соблюдение этих параметров, правильная подточка перемычки существенно увеличивает срок службы сверла.

Однако существуют определённые виды свёрл, специфика которых значительно затрудняет процесс заточки. Проблемы с заточной спирального сверла или ступенчатого, связаны со сложной геометрией их конструкции. Поэтому заточку таких инструментов производят на специальных станках с применением разработанного оборудования.

Особую сложность представляет заточка ступенчатых свёрл по металлу. Такую заточку можно провести только с использованием специального инструмента и большого опыта. Однако следует отметить, что основное количество такого инструмента вообще не подлежит повторной заточке.

Не один из методов не применим к свёрлам с алмазным напылением или другими твёрдыми насадками.

Рекомендуемые углы заточки

Существующая сводная таблица углов заточки свёрл, является установленным стандартом требований для основных параметров режущих инструментов. В ней указаны наиболее оптимальные значения параметров инструмента для операции резания (сверления). Все эти параметры включены в соответствующий ГОСТ. Они позволяют добиться наиболее оптимального результата.

Углы заточки сверла по металлу для изготовления отверстий в заготовках, изготовленных из разных материалов, определяются на основании их физических и механических характеристик:

- твёрдостью (по выбранной шкале);

- хрупкостью;

- вязкостью (плотность).

В качестве примера можно рассмотреть инструмент, изготовленный из инструментальной стали. Для него наиболее оптимальным считается угол в пределах 120°. Применение более мягких марок стали требует его снижения до 90 градусов. На основании разработанных методик и опыта применения различных свёрл установлено, что для более мягких материалов (дерево, различные виды пластмасс, мягкие и тонкие металлы) целесообразно изготавливать инструмент более острым. Угол заточки сверла по дереву достигает 90°. Для отверстий в пористых или слишком хрупких и материалах используют увеличенный угол заточки.

Отдельно рассматриваются параметры для свёрл специальной конструкции. В свёрлах, выполненных в форму спирали, предусмотрены специальные широкие канавки. Они позволяют качественно удалять стружку во время резания. Для этого типа угол наклона спирали выбирается в 45°. При вершине он должен составлять 120-140°. Изменение его параметров зависит от твёрдости заготовки, в которой планируется изготовить отверстие.

При выборе угла заточки следует учитывать конструктивные особенности изделия. К ним относятся:

- Величина переднего угла. Он измеряется между касательной к передней поверхности режущего края в рассматриваемой точке и нормалью, проведенной к этой точке от поверхности вращения сверла вокруг своей оси.

- Значение заднего угла. Он находится между касательной к задней поверхности в рассматриваемой точке и касательной к этой же точке;

- Размер ленточки. По этим термином понимают расстояние между передней и задней плоскостями заточки.

Правильный выбор этих параметров определяет не только правильность заточки сверла, но и качество будущего отверстия.

Углы для разных материалов

В установленных стандартах приведены параметры наконечника для разных материалов. Основополагающими параметрами считаются:

- Угол заточки сверла для стали зависит от марки стали, из которой изготовлена заготовка. Для обычной и низколегированной стали рекомендуется производить обработку под углом в интервале от 116 до 118 угловых градусов. Допустимое отклонение от указанного параметра составляет ± 2 градуса. Инструменты с такими параметрами применяются при для изготовления отверстий в деталях из чугуна. Более прочная сталь обрабатываться инструментом, угол которого равен 130 или 140 градусов.

- Такие же значения применяются при сверлении высоколегированных металлов, твёрдых марок стали. Обладая углом в 140 градусов сверло уверенно производит отверстие в тонколистовом металле. Оно применяется для одинарного листа или целого пакета.

- Для титана и его сплавов угол заточки варьируется от 90° до 120° в зависимости от добавок и присадок.

- Для мягких и лёгких металлов угол заточки выбирают в интервале от 120 до 130 угловых градусов. Разрешённый допуск составляет ± 3 угловых градуса. Такое значение угла применяется к заготовкам из алюминия, мягких сплавов и латуни. Данный угол подходит для сверления меди.

- Угол заточки сверла по дереву или пластмассы составляет 90-100°.

- Сверление различного вида пластмасс, органического стекла и эбонита целесообразно производить острым инструментом с углом в 50° или 90°. Чем плотнее материал, тем параметр должен быть больше.

Если заточка сверла была произведена неправильно (его угол не соответствует установленным нормам) это приведет к сильному нагреву и даже перегреву. Нарушение температурного режима может закончиться механическим повреждением инструмента и деформации отверстия. Допущенные ошибки в процессе восстановления параметров инструмента становятся основной причиной нарушения технологического процесса и как следствие невыполнения требований к отверстию.

Контроль качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать точильный круг, твёрдость которого позволяет качественно получить исходные параметры. На начальном этапе производят восстановление задней поверхности. Основной задачей является правильный выбор угла подачи к поверхности точильного круга. После завершения этой работы приступают к приведению в нормальное состояние передней кромки.

Во время проведения этой операции необходимо контролировать два параметра: угол наклона инструмента к поверхности круга и размер создаваемой перемычки. Основными требованиями к результату этой операции является: формирование обеих кромок равной длины, получение заданных углов наклона. Для изделий, у которых по технологии необходимо получить небольшой задний угол целесообразно подточить дополнительно заднюю поверхность. Это снизит её трение во время резания и не будет увеличиваться нагрев инструмента и заготовки.

Несоблюдение этих требований приведёт к ухудшению качества просверленных отверстий и нарушение технологии резания. После завершения операции проводится проверка качества полученных параметров. Если были допущены определённые отклонения от предъявленных требований, производится доводка сверла до нужной кондиции. На предприятиях, где свёрла используют для производства большого количества отверстий, доводка производится в обязательном порядке.

После завершения всех технологических операций по восстановлению инструмента рекомендуется проверить его основные геометрические параметры. Для решения этой задачи применяют следующие приспособления:

- изготовленные шаблоны;

- прибор, разработанный В.А. Слепниным.

В первом случае используют готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Методы их изготовления приведены в специальной литературе или на интернет порталах.

Основу прибора, разработанного Слепниным, составляют два диска. Они вращаются относительно друг друга. Основным его достоинством является вариативность возможных измерений. Эта универсальность позволяет избавиться от необходимости создавать большое количество индивидуальных шаблонов. Поэтому значительно сокращается время проверки нескольких изделий.

При проверке каждого инструмента после завершения операции заточки необходимо проверить не только полученные параметры, но и равенство длины противоположных режущих кромок. Если они будут отличаться по длине, это приведёт к увеличению диаметра полученного отверстия. Далее необходимо проверить изменение заднего угла режущей кромки. Он должен постепенно увеличиваться по направлению к центру инструмента.

Спиральное сверло

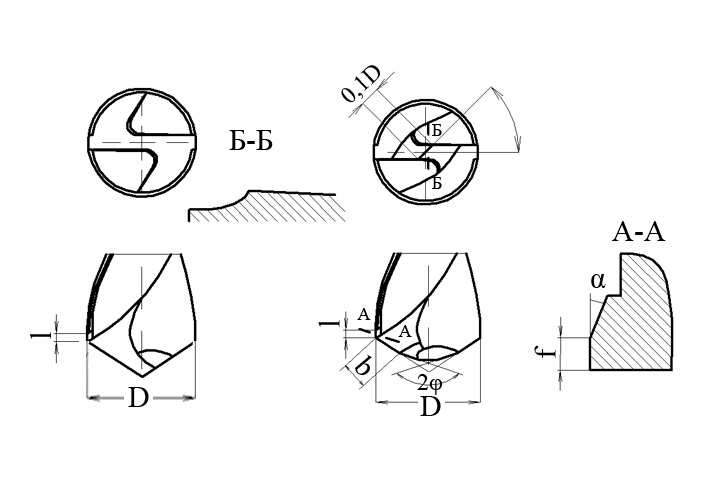

Рассмотрим элементы и формы заточки стандартного спирального сверла.

Части спирального сверла

На рисунке показаны основные элементы сверла.

- задняя поверхность

- спинка зуба, перемычка

- передняя поверхность

- режущая кромка

- канавка

- режущие кромки

- зуб

- кромка ленточки

- ленточка

- поперечная кромка

Углы спирального сверла

Угол при вершине 2φ зависит от типа обрабатываемого материала. Для обработке стали этот угол должен быть равен 116° – 118°, для обработки чугуна и твердой бронзы 90° – 100°, для обработки латуни, баббита, силумина – 140°, красной меди – 125°. У стандартных спиральных сверел этот угол составляет 116° – 118°.

Заточка сверла

При заточке сверла необходимо следить за тем, чтобы его режущие кромки были прямолинейны, и их длина и образуемые ими с осью сверла углы одинаковы. Угол наклона поперечной кромки φn для сверел диаметром до 15 мм составлять 50 градусов, а для сверел больших диаметров – 55°.

Правильная заточка сверла позволяет создать благоприятные условия резания, уменьшить необходимую силу подачи и увеличить стойкость сверла. Для этого применяют подточку перемычки, доводя длину поперечной режущей кромки до 0,1 от диаметра сверла. При этом толщина перемычки по всей длине сверла остается без изменения, а значит прочность не уменьшается.

На границе ленточки и режущей кромки сверла происходит наибольший износ. Для его уменьшения затачивают у ленточки на длине l = 1,5. 5мм задний угол α1, оставляя фаску f = 0,1. 0,2 мм.

Вершина сверла может затачиваться под двумя углами 2φ=116° – 118°. и 2φ0=70° – 75° при ширине фаски b, равной 0,2 диаметра сверла, такой способ заточки позволяет уменьшить давление на единицу длины режущей кромки и улучшить отвод тепла.

Сверло конструкции Жирова

Сверло конструкции В.И. Жирова представляет собой спиральное сверло с комбинированной заточкой, подточкой и прорезкой поперечной кромки, а также с тройной заточкой режущих кромок под углами:

Такой особый способ заточки позволяет добиться уменьшения осевой силы при сверлении чугуна в 3-4 раза, а при сверлении стали в 2-3 раза. Это достоинство особенно ощутимо на станках с ручной подачей режущего инструмента.

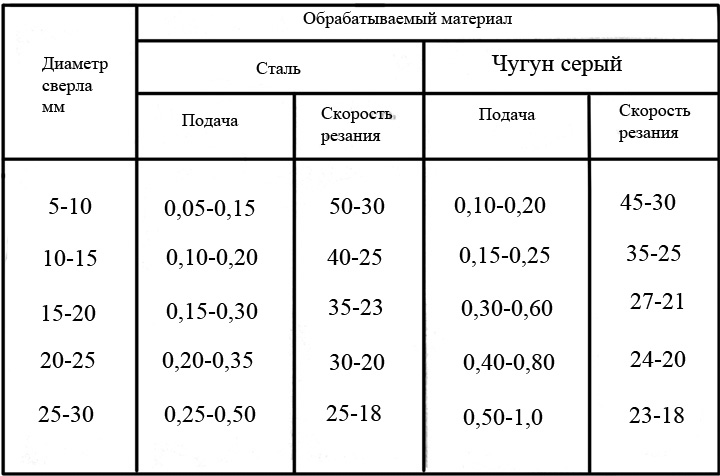

Режимы резания при сверлении

Рекомендуемые значения подачи и скорости резания при работе быстрорежущими сверлами представлены на рисунке.

Значение подачи указано в мм/об, скорость резания в м/мин.

При использовании сверел из углеродистой стали для указанной в таблице подачи скорость резания необходимо уменьшить в 2 раза. При сверлении на глубину, более трех диаметров сверла скорость резания следует уменьшить.

Подача и скорость резания при рассверливании

Рекомендуемые скорости резания при рассверливании представлены в таблице.

Сверление. Геометрия спирального сверла. Особенность процесса сверления

Сверление – процесс изготовления отверстий в сплошном материале резанием. Конструктивные элементы спирального сверла.

режущая часть—первая вступает в обработку, непосредственно участвует в формообразовании отверстия, состоит из перемычки и режущих кромок;

калибрующая часть формирует поверхность отверстия, уменьшает шероховатость;

шейка—является соединительной частью между хвостовиком и рабочей частью, на нее наносят маркировку инструмента; хвостовик—крепежная часть, бывает цилиндрический (используется в ручном инструменте) и конический (используется в технологическом оборудовании); рабочая часть – состоит из режущей и калибрующей частей; общая длина—состоит из рабочей части, шейки и хвостовика.

1 – режущая кромка, 2 – передняя поверхность, 3 – задняя поверхность, 4 – поперечная кромка, 5 – канавка, 6 – ленточка

Основными параметрами спирального сверла являются:

– Угол при вершине  – выбирается в зависимости от материала;

– выбирается в зависимости от материала;

– Угол наклона режущей кромки  – влияет на отвод стружки и прочность сверла. С увеличением улучшается отвод стружки, но уменьшается прочность сверла;

– влияет на отвод стружки и прочность сверла. С увеличением улучшается отвод стружки, но уменьшается прочность сверла;

Передний угол  – угол между касательной к ПП в рассматриваемой точке РК и нормалью в той же точке к поверхности вращения РК вокруг оси сверла.;

– угол между касательной к ПП в рассматриваемой точке РК и нормалью в той же точке к поверхности вращения РК вокруг оси сверла.;

Задний угол  – угол между касательной к ЗП в рассматриваемой точке РК и касательной в т – Кси (угол наклона перемычки) —угол между осью симметрии сверла и направлением проекции перемычки на плоскость, перпендикулярную оси сверла (5-55);

– угол между касательной к ЗП в рассматриваемой точке РК и касательной в т – Кси (угол наклона перемычки) —угол между осью симметрии сверла и направлением проекции перемычки на плоскость, перпендикулярную оси сверла (5-55);

Геометрические параметры спиральных сверл. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей.

Геометрические параметры спирального сверла рассмотрены ниже.

Угол при вершине 2φ , который играет роль главного угла в плане. У стандартных сверл 2φ = 116. 120° . При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки ( 2φзат ≠ 2φ ) может быть изменен в пределах от 70° до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

На основании производственного опыта оптимальное значение угла 2φ рекомендуется брать в зависимости от обрабатываемого материала, например, при обработке конструкционных сталей 2φ = 116. 120° , коррозионно-стойких и высокопрочных сталей 2φ = 125. 150° , чугуна, бронзы 2φ = 90. 100° , чугуна высокой твердости 2φ = 120. 125° , цветных металлов (алюминиевые сплавы, латунь, медь) 2φ = 125. 140°.

Задний угол α на главных режущих кромках создается путем заточки перьев сверл по задним поверхностям, которые могут быть оформлены как части плоской, конической или винтовой поверхностей.

Особенность процесса сверления. Стружкообразование при сверлении пластичных материалов имеет ряд особенностей по сравнению со стружкообразованием при точении. Эти особенности возникают в результате специфики процесса сверления, заключающейся в том, что: во-первых, применяется наиболее сложный по геометрической форме инструмент, имеющий переменные значения передних и задних углов по длине режущей s кромки, и, во-вторых, условия резания для различных точек режущей кромки неодинаковы, вследствие изменяющейся скорости резания от v = 0 на поперечной кромке для периферийной точки режущей кромки.

Особенности стружкообразования при сверлении могут быть наиболее эффективно изучены при помощи металлографического анализа корней стружек, в результате чего могут быть выяснены следующие вопросы: изменение действительного переднего угла (в нормальной секущей плоскости) сверла в процессе резания по длине режущей кромки; наростообразование; толщина и усадка стружки и др.

По вопросу об изменяемости передних углов по длине режущей кромки сверла в настоящее время в большинстве пользуются формулами Гавена, которые дают возможность определять передние углы в нормальной секущей плоскости, рассматривая сверло как геометрическое тело с основной плоскостью, параллельной оси сверла и проходящей через режущие кромки.