Методы и приборы для измерения давления

Приборы для измерения давления. Виды и работа. Применение

Характеристикой давления является сила, которая равномерно воздействует на единицу площади поверхности тела. Эта сила оказывает влияние на различные технологические процессы. Давление измеряется в паскалях. Один паскаль равен давлению силы в один ньютон на площадь поверхности в 1 м 2 . Применяют приборы для измерения давления.

Виды давления

- Атмосферное давление образуется атмосферой Земли.

- Вакуумметрическое давление – это давление, не достигающее величины атмосферного давления.

- Избыточное давление – это величина давления, превосходящая значение атмосферного давления.

- Абсолютное давление определяется от величины абсолютного нуля (вакуума).

Виды и работа

Приборы, измеряющие давление, называются манометрами. В технике чаще всего приходится определять избыточное давление. Значительный интервал измеряемых величин давлений, особые условия измерения их во всевозможных технологических процессах обуславливает разнообразие видов манометров, которые имеют свои различия по конструктивным особенностям и по принципу работы. Рассмотрим основные из применяемых видов.

Барометры

Барометром называют прибор, измеряющий давление воздуха в атмосфере. Существует несколько видов барометров.

Ртутный барометр действует на основе перемещения ртути в трубке по определенной шкале.

Жидкостный барометр работает по принципу уравновешивания жидкости давлением атмосферы.

Барометр-анероид работает на изменении размеров металлической герметичной коробки с вакуумом внутри, под действием давления атмосферы.

Электронный барометр является более современным прибором. Он преобразовывает параметры обычного анероида в цифровой сигнал, отображающийся на жидкокристаллическом дисплее.

Жидкостные манометры

В этих моделях приборов давление определяется высотой столба жидкости, которое выравнивает это давление. Жидкостные приборы для измерения давления чаще всего выполняют в виде 2-х стеклянных сосудов, соединенных между собой, в которые залита жидкость (вода, ртуть, спирт).

Рис-1

Один конец емкости соединен с измеряемой средой, а второй открыт. Под давлением среды жидкость перетекает из одного сосуда в другой до выравнивания давления. Разность уровней жидкости определяет избыточное давление. Такими приборами замеряют разность давлений и разрежение.

На рисунке 1а изображен 2-х трубный манометр, измеряющий вакуум, избыточное и атмосферное давление. Недостатком является значительная погрешность измерения давлений, имеющих пульсацию. Для таких случаев применяют 1-трубные манометры (рисунок 1б). В них один край сосуда большего размера. Чашка соединена с измеряемой полостью, давление которой передвигает жидкость в узкую часть сосуда.

При замере берется во внимание только высота жидкости в узком колене, так как жидкость изменяет свой уровень в чашке незначительно, и этим пренебрегают. Чтобы произвести замеры малых избыточных давлений используют 1-трубные микроманометры с трубкой, наклоненной под углом (рисунок 1в). Чем больше наклон трубки, тем точнее показания прибора, вследствие увеличения длины уровня жидкости.

Особой группой считаются приборы для измерения давления, в которых движение жидкости в емкости действует на чувствительный элемент – поплавок (1) на рисунке 2а, кольцо (3) (рисунок 2в) или колокол (2) (рисунок 2б), которые связаны со стрелкой, являющейся указателем давления.

Рис-2

Преимуществами таких приборов является дистанционная передача и их регистрация значений.

Деформационные манометры

В технической области приобрели популярность деформационные приборы для измерения давления. Их принцип работы заключается в деформации чувствительного элемента. Эта деформация появляется под действием давления. Упругий компонент связан со считывающим устройством, имеющим шкалу с градуировкой единицами давления.

Деформационные манометры делятся на:

- Пружинные.

- Сильфонные.

- Мембранные.

Рис-3

Пружинные манометры

В этих приборах чувствительным элементом является пружина, соединенная со стрелкой передаточным механизмом. Давление воздействует внутри трубки, сечение старается принять круглую форму, пружина (1) пытается раскручиваться, в результате стрелка передвигается по шкале (рисунок 3а).

Мембранные манометры

В этих приборах упругим компонентом является мембрана (2). Она прогибается под давлением, и воздействует на стрелку с помощью передаточного механизма. Мембрану изготавливают по типу коробки (3). Это увеличивает точность и чувствительность прибора из-за большего прогиба при равном давлении (рисунок 3б).

Сильфонные манометры

В приборах сильфонного типа (рисунок 3в) упругим элементом является сильфон (4), который выполнен в виде гофрированной тонкостенной трубки. В эту трубку воздействует давление. При этом сильфон увеличивается в длину и с помощью механизма передачи передвигает стрелку манометра.

Сильфонные и мембранные виды манометров используют для замеров незначительных избыточных давлений и вакуума, так как упругий компонент имеет небольшую жесткость. При применении таких приборов для измерения вакуума они получили название тягомеров. Прибор, измеряющий избыточное давление, является напоромером, для измерения избыточного давления и вакуума служат тягонапоромеры.

Приборы для измерения давления деформационного типа имеют преимущество в сравнении с жидкостными моделями. Они позволяют производить передачу показаний дистанционно и записывать их в автоматическом режиме.

Это происходит вследствие преобразования деформации упругого компонента в выходной сигнал электрического тока. Сигнал фиксируется приборами измерений, которые имеют градуировку по единицам давления. Такие приборы имеют название деформационно-электрических манометров. Широкое использование нашли тензометрические, дифференциально-трансформаторные и магнитомодуляционные преобразователи.

Дифференциально-трансформаторный преобразователь

Рис-4

Принципом работы такого преобразователя является изменение силы тока индукции в зависимости от величины давления.

Приборы с наличием такого преобразователя имеют трубчатую пружину (1), которая передвигает стальной сердечник (2) трансформатора, а не стрелку. В итоге изменяется сила индукционного тока, подающегося через усилитель (4) на измерительный прибор (3).

Магнитомодуляционные приборы для измерения давления

В таких приборах усилие преобразуется в сигнал электрического тока вследствие передвижения магнита, связанного с упругим компонентом. При движении магнит воздействует на магнитомодуляционный преобразователь.

Электрический сигнал усиливается в полупроводниковом усилителе и поступает на вторичные электроизмерительные устройства.

Тензометрические манометры

Преобразователи на основе тензометрического датчика работают на основе зависимости электрического сопротивления тензорезистора от величины деформации.

Тензодатчики (1) (рисунок 5) фиксируются на упругом элементе прибора. Электрический сигнал на выходе возникает вследствие изменения сопротивления тензорезистора, и фиксируется вторичными устройствами измерения.

Электроконтактные манометры

В схемах сигнализации, системах авторегулирования технологических процессов, приборах тепловой защиты популярными стали электроконтактные манометры. На рисунке изображена схема и вид прибора.

Упругим компонентом в приборе выступает трубчатая одновитковая пружина. Контакты (1) и (2) выполняются для любых отметок шкалы прибора, вращая винт в головке (3), которая находится на внешней стороне стекла.

При уменьшении давления и достижении его нижнего предела, стрелка (4) с помощью контакта (5) включит цепь лампы соответствующего цвета. При возрастании давления до верхнего предела, который задан контактом (2), стрелка замыкает цепь красной лампы контактом (5).

Классы точности

Измерительные манометры разделяют на два класса:

- Образцовые.

- Рабочие.

Образцовые приборы определяют погрешность показаний рабочих приборов, которые участвуют в технологии производства продукции.

Класс точности взаимосвязан с допустимой погрешностью, которая является величиной отклонения манометра от действительных величин. Точность прибора определяется процентным соотношением от максимально допустимой погрешности к номинальному значению. Чем больше процент, тем меньше точность прибора.

Образцовые манометры имеют точность намного выше рабочих моделей, так как они служат для оценки соответствия показаний рабочих моделей приборов. Образцовые манометры применяются в основном в условиях лаборатории, поэтому они изготавливаются без дополнительной защиты от внешней среды.

Пружинные манометры имеют 3 класса точности: 0,16, 0,25 и 0,4. Рабочие модели манометров имеют такие классы точности от 0,5 до 4.

Применение манометров

Приборы для измерения давления наиболее популярные приборы в различных отраслях промышленности при работе с жидким или газообразным сырьем.

Методы измерения давления;

Введение

ИЗМЕРЕНИЕ ДАВЛЕНИЙ

Содержание

2. Методы измерения давления¼3

1. Весовой метод¼3

3. Силовой метод¼3

4. Частотный метод¼4

5. Пьезорезисторный метод¼4

6. Термокондуктивный метод¼6

7. Ионизационный метод¼7

8. Электрокинетический метод¼9

3. Пружинные манометры и датчики давления¼12

1. Пружинные манометры¼12

2. Пружинные датчики давления¼13

3. Расчет характеристик пружинных манометров и датчиков давления¼16

4. Погрешности пружинных манометров и датчиков давления¼24

4. Электрические дистанционные манометры¼31

1. Указатели электрических дистанционных манометров¼35

2. Погрешности электрических дистанционных манометров¼40

Приборы давления (манометры абсолютного давления и дифференциальные манометры) используются на летательных аппаратах для измерения давлений воздуха, газов и жидкостей в элементах авиадвигателя и в различных бортовых системах — в системе наддува герметичной кабины, в тормозной системе, в системах выпуска шасси и закрылков и др. Манометры абсолютного давления и дифференциальные манометры входят также в состав широко применяемых на летательных аппаратах манометрических пилотажно-навигационных приборов; в этих приборах производится измерение полного и статического давлений встречного потока воздуха и осуществляется автоматический пересчет результатов измерений по известным функциональным зависимостям с целью косвенного определения высоты полета, индикаторной скорости, истинной воздушной скорости, числа М и вертикальной скорости.

Известны следующие основные методы измерения давления: весовой, пружинный, силовой, частотный, пьезорезисторный, термокондуктивный, ионизационный и электрокинетический. Рассмотрим особенности этих методов.

1. Весовой метод

Весовой метод основан на уравновешивании сил давления весом столба жидкости или эталонного груза. Построенные по этому методу поршневые манометры практически неприменимы на летательных аппаратах из-за больших погрешностей при наклонах и ускорениях.

2. Пружинный метод

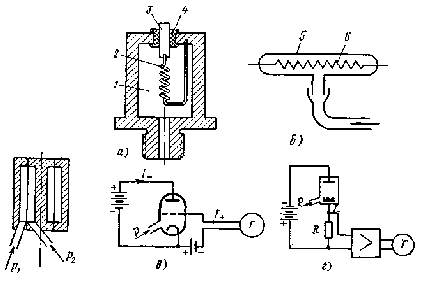

Пружинный метод основан на зависимости деформации упругого чувствительного элемента от приложенного давления. В манометрах деформация передается на отсчетное устройство (рис.1), а в датчиках преобразуется в электрическую величину, которая и служит выходным сигналом (рис. 2). Область давлений, измеряемых пружинными манометрами и датчиками, лежит в пределах от нескольких мм вод. ст. до сотен атмосфер.

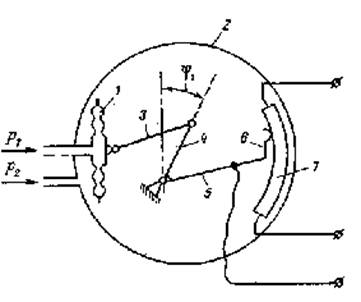

Рис.1. Схема пружинного манометра:

а¾ измерение разности давлений; б¾ измерение абсолютного давления; 1а и 1б¾ упругие чувствительные элементы; 2¾ герметичный корпус; 3¾ шатун; 4¾ кривошип; 5¾ зубчатый сектор; 6¾ трибка; 7¾ указывающая стрелка

3. Силовой метод

Силовой метод основан на зависимости силы или момента сил, развиваемых неупругим или упругим чувствительным элементом, от приложенного давления. По этому методу строятся две разновидности приборов и датчиков давления:

а— силовые датчики прямого преобразования (рис.3), в которых развиваемая чувствительным элементом сила преобразуется с помощью электрического преобразователя в электрическую величину; в качестве электрических преобразователей могут быть использованы угольные, полупроводниковые, пьезоэлектрические, магнитоупругие элементы;

б — приборы и датчики с силовой компенсацией (рис. 4), в которых сила, развиваемая чувствительным элементом, уравновешивается силой, создаваемой компенсирующим элементом. В зависимости от типа компенсирующего устройства выходным сигналом может служить сила тока (см. рис. 4,а), линейное или угловое перемещение (см. рис. 4, б).

Силовой метод применим для измерения давлений в тех же пределах, что и пружинный метод.

4. Частотный метод

Частотный метод основан на зависимости частоты собственных колебаний тонкостенного цилиндрического резонатора от разности давлений, действующих на его внутреннюю и внешнюю поверхности. Датчики, построенные по этому методу (рис.5), называются вибрационными датчиками давления (ВДД).

С помощью электронной схемы периодически возбуждаются собственные колебания резонатора или он постоянно находится в автоколебательном режиме. Выходным сигналом ВДД может служить частота электрических импульсов, что позволяет использовать ВДД в системах с цифровыми вычислительными машинами.

Рис.2. Схема пружинного датчика давления:

1¾ упругий чувствительный элемент; 2¾ герметичный корпус; 3¾ шатун; 4¾ кривошип; 5¾ рычаг; 6¾ щетка; 7¾ потенциометр

Рис.3. Схема силового датчика давления

1¾чувствительный элемент (мембрана); 2¾ электрический преобразователь

Пьезорезисторный метод основан на зависимости электрического сопротивления проводника или полупроводника от величины воздействующего на него давления. На рис.6, а изображена схема пьезорезисторного датчика давления, чувствительным элементом которого является манганиновая проволока диаметром 0,03—0,05 мм.

Рис.4. Схемы датчика давления с силовой компенсацией:

а¾ с выходом по электрическому току; б¾ с выходом по перемещению; 1¾ мембрана; 2¾ преобразователь перемещения в электрическое напряжение (индукционный, емкостной или др.); 3¾ усилитель; 4¾ преобразователь электрического тока в силу (магнитоэлектрический, электродинамический или др.); 5¾ гальванометр; 6¾ двигатель; 7¾ редуктор; 8¾ кулачок; 9¾ пружина

При подаче давления в 1000 кГ/см 2 сопротивление изменяется всего на 0,2%. Поэтому резисторные датчики с проволочным чувствительным элементом применимы для измерения очень высоких давлений (десятки тысяч атмосфер). Полупроводниковые чувствительные элементы (ферриты, керамические пьезоэлектрики и др.) обладают более высокой чувствительностью, чем проволочные, но их характеристики нестабильны и существенно зависят от температуры.

Термокондуктивный метод основан на зависимости теплопроводности газа от его абсолютного давления (при малых абсолютных давлениях). При протекании по проволоке (см. рис.6, б) электрического тока, сила которого поддерживается постоянной, температура нагрева проволоки будет зависеть от теплопроводности окружающего газа, которая линейно изменяется в зависимости от давления в области малых давлений. Температуру проволоки можно измерять с помощью приваренной к ней термопары, если же применить материал с большим температурным коэффициентом, то о температуре нагрева можно судить по изменению сопротивлению проволоки. Чувствительность термокондуктивных датчиков зависит от состава газа.

Рис.5. Схема вибрационного Рис.6. Схемы электрических датчиков давления:

датчика давления а¾пьезорезисторный; б¾ термокондуктивный (тепловой); в¾ электронный; г¾ радиоактивный; 1¾ герметичный корпус; 2¾ манганиновый резистор; 3¾ вывод; 4¾ изоляционная втулка; 5¾ стеклянный баллон; 6¾платановая спираль.

Область применения термокондуктивного метода измерения давления ограничена пределами 10¸10 -3 мм рт.ст.

Ионизационный метод основан на зависимости степени ионизации газа от давления. В зависимости от типа датчика ионизация газа создается за счет электронной эмиссии или радиоактивным излучением. Электронный датчик представляет собой трехэлектродную электронную лампу с накаливаемым катодом, внутрь которой подается измеряемое давление р (см. рис. 6, в). При наличии разности потенциалов между анодом и катодом, превышающей ионизационный потенциал газа, молекулы газа ионизируются электронами, летящими от катода к аноду. При этом на отрицательно заряженной сетке образуются положительные ионы и создается сеточный ионизационный ток, величина которого при р=10 -3 мм рт. ст. пропорциональна абсолютному давлению, если анодный ток постоянен. Выходной величиной датчика служит ионизационный ток.

Область применения электронного датчика — от 10 -3 до 10 -8 мм рт. ст., величина сеточного тока при этом составляет 10 -4 ¸10 -7 а.

Разновидностью ионизационных манометров является магнитный электроразрядный манометр, отличающийся от рассмотренного выше отсутствием накала катода. Молекулы газа, давление которого измеряется, ионизируются свободными электронами, которые движутся с большой скоростью от катода к аноду, под влиянием высокого анодного напряжения от сотен до нескольких тысяч вольт. Для увеличения длины свободного пробега электронов (с целью повышения вероятности их столкновения с молекулами газа) между катодом и анодом создается магнитное поле, искривляющее траекторию, движения электронов, которые движутся при этом по спирали. Сила тока газового разряда имеет сравнительно большую величину— сотни микроампер, и может быть измерена без предварительного усиления. Пределы измерения магнитных газоразрядных манометров 10 -6 ¸1 мм рт. ст.

Радиоактивный датчик давления отличается от электронного тем, что ионизация молекул газа создается под воздействием a-частиц (положительно заряженных ядер гелия), образующихся при распаде радиоактивного вещества с достаточно большим периодом полураспада. В качестве источников излучения используются препараты радия, полоний-210, плутоний-239. Слой вещества нанесен на один из двух электродов, помещенных внутрь камеры, в которую подается измеряемое давление (см. рис.6, г). Последовательно с электродами включено сопротивление и подведено напряжение U. Выходной величиной служит ионизационный ток I или падение напряжения, создаваемое этим током на сопротивлении R. Это напряжение можно усилить с помощью усилителя с высоким входным сопротивлением.

Недостатком радиоактивных датчиков является малая величина ионизационного тока (10 –9 – 10 –16 а), вследствие чего к изоляции электродов и входной цепи усилителя предъявляются высокие требования. В частности, во входном каскаде усилителя необходимо применять электрометрическую лампу. Давления, измеряемые радиоактивными датчиками, лежат в пределах 10 -3 -10 3 мм рт. Ст.

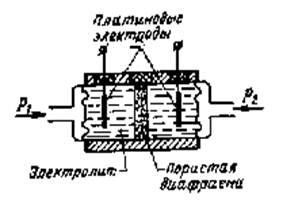

8. Электрокинетический метод

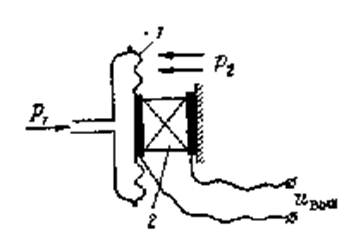

Рис.7. Схема электрокинетического датчика давления

Электрокинетический метод основан на возникновении электрокинетического потенциала полярной жидкости при ее перетекании через пористую диафрагму. Построенный по этому методу датчик давления (рис.7), содержит диафрагму из керамики, помещенную внутрь цилиндрического объема, ограниченного двумя мембранами и заполненного полярной жидкостью (например, раствором йодистого калия с небольшой добавкой йода, отрицательные ионы которого являются носителями зарядов). При воздействии на мембраны разности давлений часть жидкости перетекает сквозь диафрагму, причем образуется разность потенциалов, снимаемая двумя платиновыми электродами, помещенными по обе стороны диафрагмы. Электрокинетические датчики применимы для измерения переменных давлений, так как при постоянном давлении перетекание жидкости через диафрагму с течением времени прекращается. Частотный диапазон измеряемого давления может быть от десятых долей до нескольких сотен герц, диапазон измеряемых давлений— от тысячных долей до десятков атмосфер. Недостатком электрокинетических датчиков, помимо невозможности измерения постоянных давлений, является большая температурная погрешность.

Оценим рассмотренные методы с точки зрения их применимости на летательных аппаратах.

Достоинством электрических методов, лежащих в основе кондуктометрических, пьезорезисторных, ионизационных (электронных, газоразрядных и радиоактивных) датчиков, является возможность преобразования давления в электрический сигнал без применения подвижных частей; однако этим датчикам присущи определенные недостатки, из-за которых они не находят широкого применения на летательных аппаратах: кондуктометрический и электронный датчики действуют лишь в области низких давлений, а пьезорезисторные— очень высоких; радиоактивные датчики обладают малой чувствительностью.

Из электрических методов измерения давления практическое применение имеет ионизационный метод; ионизационные датчики используются на космических летательных аппаратах для измерения малых давлений верхних слоев атмосферы.

Электрохимические датчики пока не находят практического применения, так как они непригодны для измерения медленно измеряющихся давлений и, кроме того, имеют большие температурные погрешности.

Электромеханические методы— силовой и пружинный— более пригодны для измерения давления на летательных аппаратах, так как позволяют строить датчики, действующие в широких пределах— от тысячных долей до сотен и даже тысяч атмосфер. Наиболее прост силовой метод прямого преобразования, но его применение ограничено из-за недостаточной точности элементов, преобразующих развиваемое чувствительным элементом усилие в электрический сигнал; что касается пьезоэлектрических преобразователей, то они непригодны для измерения медленно изменяющихся давлений.

Метод силовой компенсации более перспективен с точки зрения повышения точности измерения давления, но датчики, построенные по этому методу, сравнительно сложны, что несколько ограничивает применение данного метода.

В связи с развитием бортовых цифровых вычислительных машин перспективным является частотный метод измерения давления, который пока еще недостаточно проработан.

Наиболее широкое применение на летательных аппаратах всех классов нашел пружинный метод, обеспечивающий достаточно точное измерение давления в нужном диапазоне. Ниже рассматриваются более подробно пружинные манометры и датчики давления, а также электрические дистанционные манометры.

Основное уравнение гидростатики

Рассмотрим наиболее часто встречающийся случай, когда покоящаяся жидкость заключена в сосуде и находится под воздействием только силы тяжести (рис. 3.7).

Рис. 3.7. Схема к выводу основного уравнения гидростатики

В выражении  Тогда

Тогда , или

, или

(3.19)

(3.19)

Для нахождения постоянной интегрирования С используем дополнительные условия: при z = z0 р = р0. Тогда

(3.20)

(3.20)

Выражая С из соотношения (3.20) и подставляя в формулу (3.19), получим

где Z0 – z = h – глубина погружения точки А.

Отсюда получаем формулу для определения гидростатического давления в точке на глубине И под свободной поверхностью (формулу гидростатического давления)

(3.21)

(3.21)

Разделив соотношение (3.19) на у, получим

Последнее соотношение для любых двух частиц одного и того же объема жидкости будет означать, что

Полученное соотношение называется основным уравнением гидростатики.

Из уравнения (3.21) следует, что давление возрастает по линейному закону с увеличением глубины погружения в несжимаемую жидкость.

Сопоставляя соотношения  и

и  , находим

, находим

,

,

где

Потенциальная функция в данном случае есть потенциальная энергия силы тяжести mgh, отнесенная к единице массы т:

Методы и приборы для измерения давления.

Абсолютное и избыточное давление. Вакуум

Приборы, применяемые для измерения давления, можно разделить на две основные группы: жидкостные и металлические.

Принцип действия жидкостных приборов основан на уравновешивании измеряемого давления высотой столба жидкости (рис. 3.8).

Рис. 3.8. Пьезометр

Простейшим представителем приборов жидкостного типа является пьезометр, который представляет собой стеклянную трубку небольшого диаметра (около 8–10 мм), один конец которой открыт и сообщается с атмосферой. Второй конец присоединяется к сосуду, в котором измеряется давление. Пусть давление р больше атмосферного (барометрического) В(р > В). Тогда жидкость в трубке пьезометра поднимается на определенную высоту так, что вес столба жидкости будет уравновешивать разницу в давлениях р и В. Давление в точке А у основания пьезометрической трубки определяется по формуле гидростатического давления (3.21):

Таким образом, высота жидкости в пьезометре характеризует не истинное давление в точке А, а избыток этого давления над атмосферным, или барометрическим.

Давление в сосуде рA принято называть абсолютным давлением. Разницу рA – В называют избыточным давлением. Следовательно, абсолютным давлением называется давление в сосуде, отсчитанное от неусловного нуля. Абсолютное давление обозначается “ата”, что означает “атмосфера абсолютная”.

Избыточным давлением называют разницу между абсолютным давлением и атмосферным в том случае, когда абсолютное давление больше атмосферного. Оно обозначается “ати”, что означает “атмосфера избыточная”.

Очевидно, что ризб=Рабс – B, или pабс =Ризб + В.

Так как барометрическое давление близко к 1 кгс/см2, то можно принять, что

где рата = pабс.

Для точных измерений абсолютного давления нужно знать показание барометра. При измерении пьезометром  , где под р следует понимать избыточное давление. Отсюда р = γh.

, где под р следует понимать избыточное давление. Отсюда р = γh.

Измерение давления высотой столба жидкости весьма удобно и часто применяется в технике. Полезно напомнить, что давлению в 1 кгс/см2 (техническая атмосфера) соответствует вес столба воды  метров водного столба (м вод. ст.) или же вес столба ртути высотой

метров водного столба (м вод. ст.) или же вес столба ртути высотой  миллиметров ртутного столба (мм рт. ст.).

миллиметров ртутного столба (мм рт. ст.).

Если абсолютное давление в сосуде меньше атмосферного, то для измерения его применяются вакуумметры (рис. 3.9). Если для измерения вакуума применяются жидкостные приборы, го они обычно выполняются в виде так называемого U-образного манометра (рис. 3.10).

Рис. 3.9. Вакуумметр

Рис. 3.10. U-образный манометр

В точках С и D давление одинаково и равно барометрическому В. Тогда по формуле гидростатического давления (3.21) будем иметь

Учитывая, что рD = рс =B получаем

Разность В-p называется вакуумметрической высотой или вакуумом, т.е. вакуумом называется разность между атмосферным давлением и абсолютным в том случае, когда абсолютное давление меньше атмосферного. Например, абсолютное давление в сосуде 0,3 атм, тогда вакуумом будет разность 1,0 – 0,3 = 0,7 атм = 0,7 • 105 Па.

Рассмотрим случай измерения давления газа с помощью U-образного ртутного манометра (см. рис. 3.10). На основании формулы гидростатического давления (3.21) можно записать

Давления в точках D и С равны, так как они находятся на горизонтальной поверхности равного давления в жидкости (ртуть).

Из металлических приборов наиболее распространенным на практике является пружинный манометр (рис. 3.11), принцип действия которого следующий.

Рис. 3.11. Пружинный металлический манометр

Под действием давления жидкости полая пружина 1 частично распрямляется и посредством зубчатого механизма 2 приводит в движение стрелку 3, перемещающуюся относительно шкалы 4. Принцип действия пружинного манометра основан на уравновешивании силы давления жидкости упругой силой пружины. Поэтому с помощью пружинного манометра также измеряется избыточное давление.

Классификация приборов для измерения давления

Давлением называется равномерно распределенная сила, действующая перпендикулярно на единицу площади. Оно может быть атмосферным (давление околоземной атмосферы), избыточным (превышающим атмосферное) и абсолютным (сумма атмосферного и избыточного). Абсолютное давление ниже атмосферного называется разреженным, а глубокое разряжение – вакуумным.

Единицей давления в международной системе единиц (СИ) является Паскаль (Па). Один Паскаль есть давление, создаваемое силой один Ньютон на площади один квадратный метр. Поскольку эта единица очень мала, применяют также единицы кратные ей: килопаскаль (кПа) =  Па; мегапаскаль (МПа) =

Па; мегапаскаль (МПа) =  Па и др. Ввиду сложности задачи перехода от применявшихся ранее единиц давления к единице Паскаль, временно допущены к применению единицы: килограмм-сила на квадратный сантиметр (кгс/см

Па и др. Ввиду сложности задачи перехода от применявшихся ранее единиц давления к единице Паскаль, временно допущены к применению единицы: килограмм-сила на квадратный сантиметр (кгс/см  ) = 980665 Па; килограмм-сила на квадратный метр (кгс/м

) = 980665 Па; килограмм-сила на квадратный метр (кгс/м  ) или миллиметр водяного столба (мм вод.ст) = 9,80665 Па; миллиметр ртутного столба (мм рт.ст) = 133,332 Па.

) или миллиметр водяного столба (мм вод.ст) = 9,80665 Па; миллиметр ртутного столба (мм рт.ст) = 133,332 Па.

Приборы контроля давления классифицируются в зависимости от метода измерения, используемого в них, а также по характеру измеряемой величины.

По методу измерения, определяющему принцип действия, эти приборы подразделяются на следующие группы:

– жидкостные, в которых измерение давления происходит путем уравновешивания его столбом жидкости, высота которого определяет величину давления;

– пружинные (деформационные), в которых значение давления измеряется путем определения меры деформации упругих элементов;

– грузопоршневые, основанные на уравновешивании сил создаваемых с одной стороны измеряемым давлением, а с другой стороны калиброванными грузами действующих на поршень помещенный в цилиндр.

– электрические, в которых измерение давления осуществляется путем преобразования его значения в электрическую величину, и путем замера электрических свойств материала, зависящих от величины давления.

По виду измеряемого давления приборы подразделяют на следуюшие:

– манометры, предназначенные для измерения избыточного давления;

– вакуумметры, служащие для измерения разрежения (вакуума);

– мановакууметры, измеряющие избыточное давление и вакуум;

– напоромеры, используемые для измерения малых избыточных давлений;

– тягомеры, применяемые для измерения малых разрежений;

– тягонапоромеры, предназначенные для измерения малых давлений и разрежений;

– дифференциальные манометры (дифманометры), с помощью которых измеряют разность давлений;

– барометры, используемые для измерения барометрического давления.

Наиболее часто используются пружинные или деформационные манометры. Основные виды чувствительных элементов этих приборов представлены на рис. 1.

Рис. 1. Виды чувствительных элементов деформационных манометров

а) – с одновитковой трубчатой пружиной (трубкой Бурдона)

б) – с многовитковой трубчатой пружиной

в) – с упругими мембранами

Приборы c трубчатыми пружинами.

Принцип действия этих приборов основан на свойстве изогнутой трубки (трубчатой пружины) некруглого сечения изменять свою кривизну при изменении давления внутри трубки.

В зависимости от формы пружины, различают пружины одновитковые (рис. 1а) и многовитковые (рис. 1б). Достоинством многовитковых трубчатых пружин является большее чем у одновитковых перемещение свободного конца при одинаковом изменении входного давления. Недостатком – существенные габариты приборов с такими пружинами.

Манометры с одновитковой трубчатой пружиной – один из наиболее распространенных видов пружинных приборов. Чувствительным элементом таких приборов является согнутая по дуге круга, запаянная с одного конца, трубка 1 (рис. 2) эллиптического или овального сечения. Открытым концом трубка через держатель 2 и ниппель 3 присоединяется к источнику измеряемого давления. Свободный (запаянный) конец трубки 4 через передаточный механизм соединен с осью стрелки перемещающейся по шкале прибора.

Трубки манометров, рассчитанных на давление до 50 кг/см  изготавливаются из меди, а трубки манометров, рассчитанных на большее давление из стали.

изготавливаются из меди, а трубки манометров, рассчитанных на большее давление из стали.

Свойство изогнутой трубки некруглого сечения изменять величину изгиба при изменении давления в ее полости является следствием изменения формы сечения. Под действием давления внутри трубки эллиптическое или плоскоовальное сечение, деформируясь, приближается к круглому сечению (малая ось эллипса или овала увеличивается, а большая уменьшается).

Перемещение свободного конца трубки при ее деформации в определенных пределах пропорционально измеряемому давлению. При давлениях, выходящих из указанного предела, в трубке возникают остаточные деформации, которые делают ее непригодной для измерения. Поэтому максимальное рабочее давление манометра должно быть ниже предела пропорциональности с некоторым запасом прочности.

Рис. 2. Пружинный манометр

Перемещение свободного конца трубки под действием давления весьма невелико, поэтому для увеличения точности и наглядности показаний прибора вводят передаточный механизм, увеличивающий масштаб перемещения конца трубки. Он состоит (рис. 2) из зубчатого сектора 6, шестерни 7, сцепляющейся с сектором, и спиральной пружины (волоска) 8. На оси шестерни 7 закреплена указывающая стрелка манометра 9. Пружина 8 прикреплена одним концом к оси шестерни, а другим – к неподвижной точке платы механизма. Назначение пружины – исключить люфт стрелки, выбирая зазоры в зубчатом сцеплении и шарнирных соединениях механизма.

Мембранные манометры.

Чувствительным элементом мембранных манометров может быть жесткая (упругая) или вялая мембрана.

Упругие мембраны представляют собой медные или латунные диски с гофрами. Гофры увеличивают жесткость мембраны и ее способность к деформации. Из таких мембран изготавливают мембранные коробки (см. рис. 1в), а из коробок – блоки.

Вялые мембраны изготавливают из резины на тканевой основе в виде одногофровых дисков. Используются они для измерения небольших избыточных давлений и разряжений.

Мембранные манометры и могут быть с местными показаниями, с электрической или пневматической передачей показаний на вторичные приборы.

Для примера рассмотрим дифманометр мембранный типа ДМ, который представляет собой бесшкальный датчик мембранного типа (рис. 3) с дифференциально – трансформаторной системой передачи значения измеряемой величины на вторичный прибор типа КСД.

Рис. 3 Устройство мембранного дифманометра типа ДМ

Чувствительным элементом дифманометра является мембранный блок, состоящий из двух мембранных коробок 1 и 3, заполненных кремнийорганической жидкостью, находящихся в двух отдельных камерах, разделенных перегородкой 2.

К центру верхней мембраны прикреплен железный сердечник 4 дифференциально-трансформаторного преобразователя 5.

В нижнюю камеру подается большее (плюсовое) измеряемое давление, в верхнюю – меньшее (минусовое) давление. Сила измеряемого перепада давления уравновешивается за счет других сил, возникающих при деформации мембранных коробок 1 и 3.

При увеличении перепада давления мембранная коробка 3 сжимается, жидкость из нее перетекает в коробку 1, которая расширяется и перемещает сердечник 4 дифференциально-трансформаторного преобразователя. При уменьшении перепада давления сжимается мембранная коробка 1 и жидкость из нее вытесняется в коробку 3. Сердечник 4 при этом перемещается вниз. Таким образом, положение сердечника, т.е. выходное напряжение дифференциально-трансформаторной схемы однозначно зависит от значения перепада давления.

Для работы в системах контроля, регулирования и управления технологическими процессами путем непрерывного преобразования давления среды в стандартный токовый выходной сигнал с передачей его на вторичные приборы или исполнительные механизмы используются датчики-преобразователи типа “Сапфир”.

Преобразователи давления этого типа служат: для измерения абсолютного давления («Сапфир-22ДА»), измерения избыточного давления («Сапфир-22ДИ»), измерения вакуума («Сапфир-22ДВ»), измерения давления – разряжения («Сапфир-22ДИВ»), гидростатического давления («Сапфир-22ДГ»).

Устройство преобразователя «САПФИР-22ДГ» показано на рис. 4. Они используются для измерения гидростатических давлений (уровня) нейтральных и агрессивных сред при температурах от -50 до 120 °С. Верхний предел измерения – 4 МПа.

Рис. 4 Устройство преобразователя «САПФИР -22ДГ»

Тензопреобразователь 4 мембранно-рычажного типа размещен внутри основания 8 в замкнутой полости 10, заполненной кремнийорганической жидкостью, и отделен от измеряемой среды металлическими гофрированными мембранами 7. Чувствительными элементами тензопреобразователя являются пленочные тензорезисторы 11 из кремния размещенные на пластине 10 из сапфира.

Мембраны 7 приварены по наружному контуру к основанию 8 и соединены между собой центральным штоком 6, который связан с концом рычага тензопреобразователя 4 с помощью тяги 5. Фланцы 9 уплотнены прокладками 3. Плюсовой фланец с открытой мембраной служит для монтажа преобразователя непосредственно на технологической емкости. Воздействие измеряемого давления вызывает прогиб мембран 7, изгиб мембраны тензопреобразователя 4 и изменение сопротивления тензорезисторов. Электрический сигнал от тензопреобразователя передается из измерительного блока по проводам через гермоввод 2 в электронное устройство 1, преобразующее изменение сопротивлений тензорезисторов в изменение токового выходного сигнала в одном из диапазонов (0-5) мA, (0-20) мA, (4-20) мА.

Измерительный блок выдерживает без разрушения воздействие односторонней перегрузки рабочим избыточным давлением. Это обеспечивается тем, что при такой перегрузке одна из мембран 7 ложится на профилированную поверхность основания 8.

Похожее устройство имеют и указанные выше модификации преобразователей «Сапфир-22».

Измерительные преобразователи гидростатических и абсолютных давлений «Сапфир-22К-ДГ» и «Сапфир-22К-ДА» имеют выходной токовый сигнал (0-5) мА или (0-20) мА или (4-20) мА, а также электрический кодовый сигнал на базе интерфейса RS-485.

Чувствительным элементом сильфонных манометров и дифманометров являются сильфоны – гармониковые мембраны (металлические гофрированные трубки). Измеряемое давление вызывает упругую деформацию сильфона. Мерой давления может быть либо перемещение свободного торца сильфона, либо сила, возникающая при деформации.

Принципиальная схема сильфонного дифманометра типа ДС приведена на рис.5. Чувствительным элементом такого прибора являются один или два сильфона. Сильфоны 1 и 2 одним концом закреплены на неподвижном основании, а другим соединены через подвижный шток 3. Внутренние полости сильфонов заполнены жидкостью (водоглицериновой смесью, кремнийорганической жидкостью) и соединены друг с другом. При изменении перепада давления один из сильфонов сжимается, перегоняя жидкость в другой сильфон и перемещая шток сильфонного блока. Перемещение штока преобразуется в перемещение пера, стрелки, лекала интегратора или сигнал дистанционной передачи, пропорциональный измеряемому перепаду давления.

Номинальный перепад давления определяет блок винтовых цилиндрических пружин 4.

При перепадах давления выше номинального стаканы 5 перекрывают канал 6, прекращая переток жидкости и предупреждая таким образом сильфоны от разрушения.

Рис. 5 Принципиальная схема сильфонного дифманометра

Для получения достоверной информации о величине какого-либо параметра необходимо точно знать погрешность измерительного устройства. Определение основной погрешности прибора в различных точках шкалы через определенные промежутки времени производят путем его поверки, т.е. сравнивают показания поверяемого прибора с показаниями более точного, образцового прибора. Как правило, поверка приборов осуществляется сначала при возрастающем значении измеряемой величины (прямой ход), а затем при убывающем значении (обратный ход).

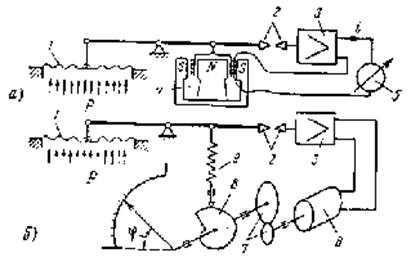

Манометры поверяют следующими тремя способами: поверка нулевой точки, рабочей точки и полная поверка. При этом две первые поверки производятся непосредственно на рабочем месте с помощью трехходового крана (рис. 6).

Рабочая точка поверяется путем присоединения контрольного манометра к рабочему манометру и сравнение их показаний.

Полная поверка манометров осуществляется в лаборатории на поверочном прессе или поршневом манометре, после снятия манометра с рабочего места.

Принцип действия грузопоршневой установки для поверки манометров основан на уравновешивании сил, создаваемых с одной стороны измеряемым давлением, а с другой – грузами, действующими на поршень, помещенный в цилиндр.

Рис. 6. Схемы поверки нулевой и рабочей точек манометра с помощью трехходового крана.

Положения трехходового крана: 1 – рабочее; 2 – поверка нулевой точки; 3 – поверка рабочей точки; 4 – продувка импульсной линии.