Изготовить деталь методом порошковая металлургия

Заготовки, получаемые методами порошковой металлургии.

Применение конструкционных порошковых материалов.

Продукция порошковой металлургии нашла применение во всех отраслях промышленности, особенно — в автомобилестроении, энергомашиностроении, в радиотехнической промышленности и т. д. Технология порошковой металлургии позволяет получать изделия как из одного металла, например, железа (такие изделия называют однокомпонентными), так и из смеси порошков металлов или металлов с неметаллами (многокомпонентные изделия), причем в самых различных сочетаниях. По этой технологии можно получить сплавы (точнее, псевдосплавы) из металлов, которые не образуют растворов, не смешиваются в жидком состоянии (железо — свинец, вольфрам — медь и др.), а также из металлов с неметаллами (медь — графит, алюминий — оксид алюминия, карбид и др.).

Из порошковых материалов изготовляют и такие изделия, которые технологически могут быть получены и с помощью других методов — отливкой, штамповкой или обработкой резанием, однако порошковая металлургия дает большую экономию металла (коэффициент использования металла достигает 0,9) и значительное снижение себестоимости деталей. Например, при изготовлении некоторых деталей методами литья с последующей механической обработкой отходы металла составляют до 40%, а при получении такой детали методами порошковой металлургии отходы металла могут составлять 2-5%. Однако изготовление деталей методами порошковой металлургии экономически оправданно только при массовом производстве вследствие высокой стоимости пресс-форм.

Технология изготовления порошковых материалов и изделий состоит из операций, таких как:

¦ получение металлических порошков восстановлением из окислов и других соединений или измельчение исходного мате-?

риала в мельницах; составление смеси заданного состава (при-готовление шихты), очистка порошков от примесей, классифика-ция по размеру частиц, смешивание;

¦ холодное прессование смеси порошков в стальных прессформах на механических или гидравлических прессах при давлении 0,1-1 гПа;

¦ спекание полученных спрессованных заготовок или изделий в защитной атмосфере или в вакууме при температуре несколько ниже температуры плавления материала или его наиболее легкоплавкого компонента для придания им необходимых физико-механических свойств.

Для изготовления изделий из плохо спекающихся мате-риалов, например, из тугоплавких соединений, прессование и спекание совмещают в одну операцию. В этом случае применяют давление в 5—8 раз ниже, чем при холодном прессовании.

Основные виды продукции, получаемые порошковой металлургией. Материалы, получаемые порошковой металлургией, подразделяются на конструкционные порошковые материалы общего назначения, заменяющие обычные углеродистые и легированные стали, чугуны и цветные металлы, и материалы, обладающие специальными свойствами: высокой из-носостойкостью, жаропрочностью, твердостью, коррозионной стойкостью, особыми магнитными и электрическими характери-стиками.

В зависимости от структуры порошковые материалы де-лятся на пористые и плотные. Обычные пористые материалы получают путем холодного прессования и спекания, плотные материалы — путем холодного прессования и спекания с после-дующей дополнительной горячей обработкой давлением (горячей штамповкой, горячим прессованием и др. видами термической и химико-термической обработки).

Конструкционные детали, изготовленные по технологии порошковой металлургии, являются наиболее распространенным видом ее продукции. Так как при их получении практически полностью отсутствуют отходы, то они имеют минимальную

стоимость и трудоемкость. Изделия, полученные порошковой металлургией, отличаются от литых или обработанных давлением металлов и сплавов того же состава отсутствием усадочных раковин, трещин, полосчатой структуры и др. дефектов.

Порошковые конструкционные материалы применяют для изготовления деталей машин и приборов, в том числе из них изготавливают шестерни, кулачки, поршневые кольца, диски, втулки и др. детали. При этом сокращается объем механической обработки, снижается трудоемкость, повышается коэффициент использования металла.

Порошковые металлокерамические твердые сплавы применяют в виде пластинок к режущему инструменту и инструменту для буров при бурении горных пород, а также для изготовления фильер (волок), применяемых при волочении. Некоторые мелкие режущие инструменты (сверла, развертки, фрезы) изготовляют целиком из твердых сплавов.

Металлокерамические твердые сплавы отличаются вы-сокой твердостью (82-92 HRA) и способны сохранять режущую способность до температур 1000-1100°С. Основной составляющей таких сплавов являются карбиды вольфрама, титана, тантала. В качестве связующего применяют кобальт.

Порошковые антифрикционные материалы применяют для изготовления подшипников скольжения наряду с литыми сплавами типа баббитов, бронз и т.д. Их получают из порошков как черных, так и цветных металлов. Изменяя режимы прессова-?

ния и спекания, можно получить материалы различной степени пористости.

Антифрикционные порошковые материалы характеризуются низким коэффициентом трения, хорошей износостойкостью, способностью легко прирабатываться к валу и выдерживать значительные нагрузки. Они обладают рядом преимуществ по сравнению с обычными антифрикционными материалами. Их износостойкость в несколько раз выше, чем у бронз и баббитов. Они работают при более высоких скоростях и давлениях. Наличие в структуре пористости, регулируемой в широких пределах (до

35%), позволяет их предварительно пропитывать смазочными маслами. Во время работы, по мере нагревания, масло, удержи-ваемое в порах и мельчайших каналах материала капиллярными силами, постепенно вытесняется наружу и образует смазочную пленку на рабочей поверхности. При остановке и последующем охлаждении подшипника масло частично всасывается обратно в поры. Поэтому пористые подшипники могут работать длительное время без дополнительной смазки.

Композиционные антифрикционные порошковые материалы могут иметь равномерно распределенные включения из веществ, играющих роль твердой смазки. К ним относятся графит, сульфиды, пластмассы и некоторые другие соединения. Они имеют сравнительно низкий коэффициент трения при работе без жидкой смазки (в режиме сухого трения). Сочетание повышенных антифрикционных свойств твердых смазок и пластмасс со свойствами металлов позволяют получать материалы, способные работать в воде, агрессивных жидкостях, бензине, различных газовых средах, в вакууме, а также в условиях высоких и низких температур. Наиболее широко используются пористые порошковые железные, железографитовые (2% углерода) и бронзографитовые (87% меди, 10% олова, 3% углерода) подшипники.

Фрикционные материалы применяют для тормозных устройств. Эти материалы, наряду с высоким коэффициентом трения, должны обладать износостойкостью, высокой теплопроводностью, хорошей прирабатываемостью. Таким требованиям удовлетворяют только порошковые материалы, представляющие собой сложные по химическому составу композиции на основе железа и меди. Фрикционные материалы отличаются невысокой прочностью, и поэтому тонкий слой материала соединяют (чаще всего спеканием под давлением) со стальной основой (диском, лентой).

Из пористых материалов (с пористостью не менее 40-50%,) изготовляют фильтры для очистки жидкостей и газов от твердых примесей. В качестве материалов для изготовления фильтров используют порошки железа, бронзы, латуни, никеля и др. Их применяют для очистки воздуха от пыли, водяного и масляного тумана, очистки дизельного топлива, для защиты гидросистем и трубопроводов и т.д. Применение порошковых пористых материалов позволяет увеличить срок службы насосов, двигателей и других агрегатов, работающих на очищенных жидкостях.

Проектирование заготовок из порошковых материалов.

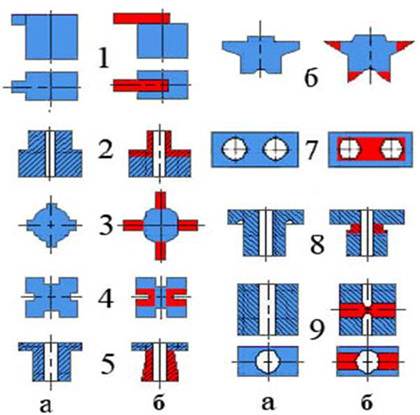

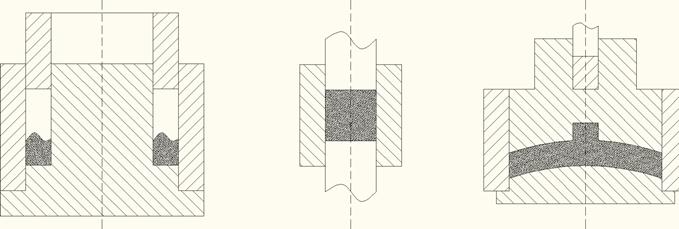

При проектировании порошковых деталей следует максимально уменьшать количество изменений толщины или диаметра заготовки вдоль оси, особенно тогда, когда это не вызывается конструктивной необходимостью (рис.1, 1). Толщина стенки изделия диаметром 10..15 мм и высотой 15…20 мм должна быть не менее 1,2…1,5 мм. У более крупных заготовок минимальная толщина стенки возрастает примерно по 0,8 мм на каждые 25 мм длины. Толщина донной части глухих отверстий должна быть не менее 2…3 мм. Отверстия располагаются на расстоянии не менее 2…3 мм от края заготовки и друг от друга.

В конструкциях изделий следует избегать:

резких изменений толщины стенок (рис.1, 2);

узких и длинных выступов (рис.1, 3) и выемок (рис.1, 4); обратной конусности (рис.1, 5);

острых углов (рис.1, 6) и других форм, приводящих к ослаблению пресс форм;

радиальных канавок (рис.1, 8), выемок и отверстий, расположенных перпендикулярно к оси прессования (рис.1, 9).

При сопряжении поверхностей следует предусмотреть радиус закругления не менее 0,25 мм для внутренних и не менее 2,5 мм для наружных поверхностей. Рекомендуется заменить фигурные отверстия в деталях круглыми (рис.1, 7), что упрощает конструкцию пресс-формы.

Рис. 1 Примеры конструкций порошковых заготовок:

а технологичных; б нетехнологичных

С усложнением формы прессуемой заготовки затрудняется достижение равномерной плотности во всех ее частях. При изготовлении таких заготовок приходится применять разрезные матрицы. Применение пресс-форм с двумя и более плоскостями разъема оправдано лишь в исключительных случаях, так как это резко увеличивает их стоимость и снижает производительность труда. В некоторых случаях части фасонного изделия формируют отдельно, а затем их спекают в одно целое.

Заготовки, получаемые холодным прессованием с последующим спеканием, должны, как правило, отвечать следующим требованиям:

поперечное сечение 50…6000 мм 2 ;

высота 2…60 мм;

масса не более 5…10 кг;

отношение длины к диаметру не более 2,5…3;

острые углы и грани должны быть закруглены радиусом не менее 0,13 мм;

точность размеров некалиброванных деталей 8 14 квалитет, калиброванных 6 7 квалитет;

шероховатость поверхности некалиброванных деталей Ra 2,5…0,63 мкм, калиброванных Ra 0,32…0,08 мкм.

Точность изготовления порошковых заготовок зависит от точности пресса, пресс-форм, стабильности упругих последействий при холодном прессовании, объемных изменений при спекании и т.д.

Методы порошковой металлургии позволяют экономить трудовые и материальные ресурсы при изготовлении и эксплуатации машин. Экономическая эффективность изготовления порошковых заготовок тем выше, чем больше их серийность. Поэтому такая технология целесообразна только при годовой программе выпуска в несколько тысяч штук.

Коэффициент использования металла при изготовлении порошковых деталей может достигать 90…98%. Изделия из композиционных материалов, получаемые МПМ, обладают высокими эксплуатационными характеристиками. Например, антифрикционные спеченные заготовки широко используют для изготовления деталей узлов трения (подшипников скольжения, колец, торцовых уплотнений, шайб и др.) различных механизмов и машин. Введение в состав антифрикционных порошков веществ, играющих роль твердой смазки и повышающих прочностные свойства изделия, а также наличие в материале подшипника пор, пропитанных смазочными жидкостями, увеличивает срок службы деталей в 1,5 и более раз .

Точность заготовок, получаемых методами порошковой металлургии.

При обычном процессе порошковой металлургии можно получить детали сравнительно невысокой точности 10-12 кв и шероховатостью RZ=20-10 мкм. Для повышения точности таких деталей выполняют калибрование в сᴨȇциальных прессформах (точных!) при удельном давлении до 100кПа и при условии достаточной пластичности материала. При этом точность размеров повышается до 8-9кв (нормально) и RA 2,5-6,3мкм.

Технико-экономическая эффективность применения порошковых заготовок.

Метод порошковой металлургии позволяет в максимальной степени экономить трудовые затраты и материальные ресурсы при выпуске изделий конструкционного назначения. В ряде случаев порошковые конструкционные материалы по своим уникальным свойствам не имеют аналогов и позволяют обеспечивать выпуск качественно новой продукции.

Применение порошковых конструкционных материалов дает значительную экономию в сфере эксплуатации, обеспечивая высокие эксплуатационные свойства изделий.

Для получения 1 т. конечного продукта методом порошковой металлургии требуется 3200-3500 кВт/ч энергии, тогда как при производства 1 т. Стали (без учета затрат на переработку первичного или вторичного сырья) расходуется 3600-5900 кВт /ч.

Сегодня порошковая металлургия активно вытесняет механическую обработку метала, литье и литье по выплавляемым моделям более детально это представлено в таблице №1,2

Таблица №1 Сравнение потенциальных возможностей и ограничений методам порошковой металлургии и литья

Порошковая металлургия

Из металлов и различных сплавов могут производиться порошковые составы. Они могут применяться самым различным образом для защиты заготовок и деталей. Порошковая металлургия – активно развивающаяся область, которая имеет огромное количество особенностей. Это направление металлургии появилось более ста лет назад.

Получение порошков

Для производства порошка могут применяться самые различные технологии, но их объединяют следующие моменты:

- Экономичность. В качестве сырья могут использоваться отходы металлургической промышленности. Примером назовем окалину, которая сегодня нигде не применяется. Кроме этого, могут применять и другие отходы.

- Высокая точность геометрических форм. Изделия, получаемые при применении рассматриваемой технологии порошковой металлургии, обладают точными геометрическими формами, последующая механическая обработка не требуется. Этот момент определяет относительно небольшое количество отходов.

- Высокая износостойкость поверхности. За счет мелкозернистой структуры получаемые изделия обладают повышенной твердостью и прочностью.

- Невысокая сложность технологий порошковой металлургии.

Рассматривая наиболее распространенные технологии порошковой металлургии отметим, что они делятся на две основные группы:

- Физико-механические методы заключаются в измельчении сырья, за счет чего размер частиц становится небольшим. Подобного рода процессы производства характеризуются комбинированием различной нагрузки, которая оказывает воздействие на сырье.

- Химико-металлургические методы используются для изменения фазового состояния применяемого сырья. Примером подобного производства можно назвать восстановление солей и окислов, а также других соединений металлов.

Кроме этого, выделим следующие особенности производства порошка:

- Шаровой способ предусматривает переработку металлических обрезков в шаровой мельнице. За счет тщательного дробления получается мелкозернистый порошок.

- Вихревой способ заключается в применении специальной мельницы, которая создает сильный воздушный поток. Столкновение крупных частиц становится причиной получения мелкого порошка.

- Применение дробилок. Нагрузка, которая создается при падении груза большой массы, приводит к измельчению материала. Ударная нагрузка воздействует с определенной периодичностью, за счет чего и происходит дробление состава.

- Распыление сырья в жидком виде под воздействием сжатого воздуха. После получения хрупкого состава, металл пропускается через специальное оборудование, которое перемалывает его для получения порошка.

- Электролиз – процесс восстановления металла из жидкого состава под воздействием электрического тока. За счет повышения показателя хрупкости сырье может быстро перемалываться в специальных дробилках. Данный метод обработки позволяет получить зерно дендритной формы.

Некоторые из приведенных выше технологий порошковой металлургии получили большое распространение в промышленности по причине высокой производительности и эффективности, другие сегодня практически не применяются из-за повышения стоимости получаемого сырья.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Принцип порошковой металлургии

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.

Спекание

Финальный этап в порошковой металлургии заключается в воздействии высокой температуры. Практически любой метод порошковой металлургии предусматривает воздействие высокой температуры. Проводится спекание для достижения следующих целей:

- для повышения плотности изделия;

- для придания определенных физико-механических качеств.

Для термического воздействия проводится установка специального оборудования. Защитная среда, как правило, представлена инертными газами, к примеру, водородом. Процесс спекания может проводится и в вакууме для повышения эффективности применяемой технологии.

Индукционный метод нагрева также пользуется большой популярностью. Он предусматривает использование индукционных печей, которые производят или изготавливают своими руками. В продаже встречается оборудование, способное объединять несколько технологических процессов: спекание и прессование.

Применение продуктов порошковой металлургии

Порошковую металлургию применяют в авиации, электротехнике, радиотехнике и многих других отраслях промышленности. Это связано с тем, что применяемая технология производства позволяет получать детали сложной формы. Кроме этого, современные технологии порошковой металлургии позволяют получить детали, обладающие:

- Высокой прочностью. Плотная структура определяет повышенную прочность.

- Долговечностью. Получаемые изделия могут прослужить в тяжелых условиях эксплуатации на протяжении длительного периода.

- Износостойкостью. Если нужно получить поверхность, которая не истирается под механическим воздействием, то нужно рассмотреть технологию порошковой формовки.

- Пластичностью. Можно также получить заготовки повышенной пластичности.

Продукция порошковой металлургии

Также распространение этой технологии можно связать с низкой себестоимостью получаемых изделий.

Достоинства и недостатки

Метод получения изделий из порошков получил достаточно широкое распространение по причине большого количества достоинств:

- низкая стоимость получаемых изделий;

- возможность производства крупных деталей со сложными поверхностями;

- высокие физико-механические качества.

Металлургический порошковый метод характеризуется и несколькими недостатками:

- Получаемая структура обладает относительно невысокой прочностью.

- Структура характеризуется меньшей плотностью.

- Рассматриваемые технологии предусматривают применение специализированного оборудования.

- При нарушении технологии производства детали имеют низкое качество.

Сегодня порошковая металлургия активно применяется в самых различных отраслях промышленности. Кроме этого, ведутся разработки, которые направлены на улучшение качества получаемых изделий.

В заключение отметим, что при соединении мелких частиц различных металлов и сплавов получаются материалы с особыми эксплуатационными качествами.

Изготовление деталей методом порошковой металлургии;

Порошковая металлургия – изготовление деталей из металлических и керамических порошков.

Плюсом является возможность получения изделий высокой точности без механической обработки и почти без потери материала. Этот метод используется только для массового и крупносерийного производства.

При использовании этот метода потери материалов составляют 3…4%, в то время как при литье она может составлять до 80%.

Это производство возможно только на специальных заводах. Шлихты получают одним из двух методов:

1 механический (для переработки отходов);

При механическом методе обработки сырья материал измельчают в порошок без изменения химического состава (разлом, вихревой разлом, распыление газом/водой).

2 физико-химический (чистка шлихтов, материалов).

При физико-химическом методе меняется состав или агрегатное состояние материала. Например, восстановление окислов металлов (газами и другими методами), электролиз водных растворов солей.

Основные технологические свойства порошков:

1 насыпной вес  – вес единицы объёма свободно насыпного порошка. Он должен быть постоянным, чтобы объём был постоянен при спекании.

– вес единицы объёма свободно насыпного порошка. Он должен быть постоянным, чтобы объём был постоянен при спекании.

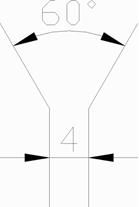

2 сыпучесть – способность заполнять форму (меньше форма, сыпучесть хуже); измеряется в числе гранул порошка, вытекающих через воронку диаметром 4 мм, в секунду (вязкость в секунду).

3 прессуемость – способность материала уплотняться, удерживая форму под действием сжимающих сил.

Технологический процесс изготовления изделия в порошковой металлургии:

1 приготовление шихты заданного состава;

7 механическая обработка;

Приготовление шихты и дозировка: порошок очищают химическим, магнитным и гидро способами и измельчают для выравнивания зернистости. При измельчении может возникнуть наклёп, который снимается отжигом в защитной, восстановительной среде. Шихту делят на фракции, пропуская через сито, потом смешивают в барабанных вибраторах-смесителях и дозируют по массе или объёму.

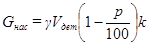

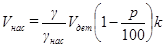

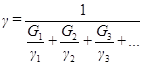

Дозировка:  ;

;  .

.

– величина насыпки/насыпной объём;

– величина насыпки/насыпной объём;  – объём детали по чертежу;

– объём детали по чертежу;  – заданная пористость детали в %;

– заданная пористость детали в %;  – коэффициент потерь при прессовке и спекании;

– коэффициент потерь при прессовке и спекании;  – насыпной удельный вес шихты;

– насыпной удельный вес шихты;  – удельный вес шихты в компактном состоянии

– удельный вес шихты в компактном состоянии  , где

, где  – весовое содержание (i-ой компоненты),

– весовое содержание (i-ой компоненты),  – удельный вес i-ой компоненты.

– удельный вес i-ой компоненты.

1 формирование в стальных формах – прессование;

2 гидростатическое формирование;

3.1 мелкие детали;

3.2 крупные заготовки (трубы, стержни);

3.3 получение листов, полос и лент.

Ограничения: нельзя делать детали с подрезанием внутренней (внешней) поверхностей клиновидного сечения, сложной конфигурации, с резьбой, с острыми кромками, а также полых деталей с толщиной

Существует 2 варианта прессов:

1 по давлению – до определённого давления по манометру, у детали постоянная плотность, но не постоянная высота;

2 до упора – размер постоянный.

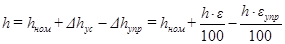

Расчёт высоты заготовки:  , где

, где  – размер по чертежу;

– размер по чертежу;  – абсолютная усадка при спекании;

– абсолютная усадка при спекании;  – абсолютная упругость заготовки при удалении из пресс-формы;

– абсолютная упругость заготовки при удалении из пресс-формы;  – относительная усадка в %;

– относительная усадка в %;  %.

%.

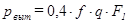

Для деталей, особенно отвесных давление пресса:  , где

, где  – удельное давление пресса;

– удельное давление пресса;  – площадь пресса. Усилие выталкивателя:

– площадь пресса. Усилие выталкивателя:  , где

, где  – коэффициент трения;

– коэффициент трения;  – площадь поверхности трения.

– площадь поверхности трения.

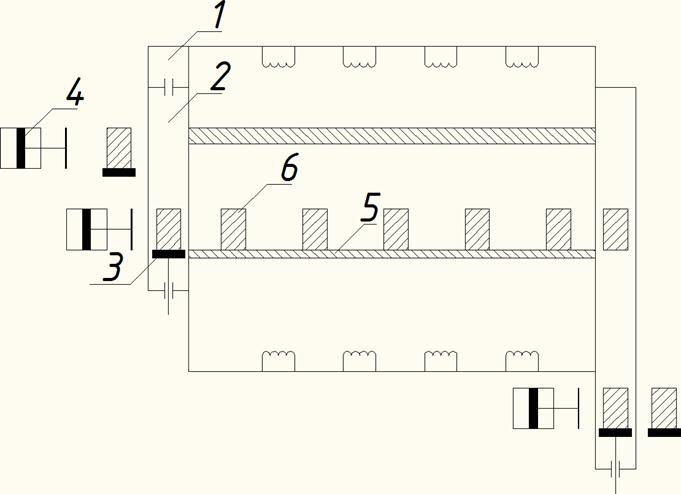

Вакуумная печь непрерывного действия для спекания

1 – форкамера (предкамера); 2 – вакуумный шлюз; 3 – кассета; 4 – толкатель; 5 – труба печи; 6 – детали.

При спекании сцепление частиц порошка становится таким плотным (из-за взаимной диффузии), что отдельные частицы перестают существовать самостоятельно. Происходит эффект упрочнения и изменения физико-химических свойств – изменение величины и качества контактных участков между частицами. Происходит изменение размеров детали: рост или усадка; микроструктуры (зернистость). Это процесс происходит в водородной среде или в вакуумных печах.

Цикл обжига в вакуумной печи:

1 загружают деталь в форкамеру (1);

2 откачивают воздух;

3 открывают вакуумный шлюз (2);

4 поднимают кассету (3) с которой деталь сталкивается толкателем (4);

5 опускают кассеты с проталкиванием её по трубе печи (5) с заданной скоростью;

6 разгружают печь через аналогичное шлюзовое устройство.

Температура спекания:  .

.

Для повышения плотности повторяют прессование и спекание, это положительно сказывается на магнитомягких материалах (µ – резко падает при увеличении пористости).

Процесс спекания металлокерамики:

1 нагрев до 100…200 °С (удаление влаги);

2 нагрев до половины температуры плавления (снятие упругого напряжения и активное сцепление частиц);

3 нагрев до температуры спекания (восстановление оксидных плёнок в защитной (нейтральной) среде и окончательное сцепление частиц);

4 выдержка при температуре спекания в течение 30…80 минут (при спекании металлов с различными температурами плавления используют пропитку пористого тугоплавкого металла, жидким менее тугоплавким металлом).

Такие материалы не имеют усадки, а также калибруются в прессформах.

Метод порошковой металлургии

Порошковая металлургия – это отрасль техники, включающая изготовление порошков из металлов и их сплавов и получение из них заготовок изделий без расплавления основного компонента.

В настоящее время расширяется сфера применения порошковой металлургии в различных областях промышленности, совершенствуется ее технология. Относительно небольшие производственные расходы на получение изделий из порошковых материалов в сочетании с возможностью придания им заданных свойств, окончательной формы и размеров практически без проведения механической обработки выдвинули порошковую металлургию в ряд более эффективных и перспективных технологий. Эта технология успешно конкурирует с литьем, обработкой давлением, резанием и другими методами обработки металлов, дополняя или заменяя их.

Технологический процесс производства порошковых изделий заключается в получении порошка исходных материалов, состоящих из шихты, прессования порошков и спекания изделий. Каждая из указанных операций вносит свой существенный вклад в формирование исконных свойств порошковых изделий. На практике возможны отклонения от приведенной типовой технологической схемы получения порошковых материалов, которые могут выражаться в совмещении операций прессования и спекания (горячее прессование), спекания свободно насыпанного порошка (отсутствует операция уплотнения), проведении дополнительной обработки (калибрование, механическая и химико-термическая обработка) и др. Методами порошковой металлургии получают: твердые сплавы для изготовления режущего, бурового инструмента, а также деталей, подвергающихся интенсивному изнашиванию; высокопористые материалы для изготовления фильтров, используемых для очистки жидкостей от твердых включений, воздуха, газа, пыли и т.д.; антифрикционные материалы для производства подшипников скольжения, втулок, вкладышей и других деталей, работающие в тяжелых условиях эксплуатации; фрикционные материалы для получения деталей узлов трения сцепления и тормозных систем машин; жаропрочные и жаростойкие материалы для производства изделий, работающих в условиях высоких температур и в сильно агрессивных газовых средах; материалы сложных составов (псевдосплавы) для изготовления электрических контактов, которые получить другими способами невозможно; магнитные материалы для изготовления постоянных магнитов, магнитоэлектриков, ферритов и т. д.

Получение металлических порошков является важнейшей задачей технологического процесса изготовления деталей из порошковых материалов, от решения которой зависят их основные свойства.

В настоящее время существуют различные методы изготовления порошков, каждый из которых обеспечивает определенные характеристики.

Металлические порошки различаются как по размерам (от долей микрометра до долей миллиметра), так и по форме и состоянию поверхности частиц.

Все известные способы производства порошков условно разделяют на механические и физико-химические.

Механические методы получения порошков – дробление и размол, распыление, грануляция – характеризуются переработкой материалов в порошок практически без изменения их химического состава.

Физико-химические методы – восстановление, термическая диссоциация карбонильных соединений – отличаются тем, что получаемый порошок по химическому составу существенно отличается от исходного материала.

Одним из физико-химических методов получения порошков является восстановление оксидов и других соединений металлов.

Под восстановлением в порошковой металлургии понимают процесс получения металлов из их химических соединений путем отнятия неметаллической составляющей (кислорода и других элементов) при помощи восстановителя.

Металлические порошки характеризуются технологическими, физическими и химическими свойствами, основные из которых регламентируются ГОСТами и техническими условиями.

Под формованием заготовок из порошковых материалов следует понимать процесс получения заготовок требуемых форм и размеров, а также достаточной прочности для последующего изготовления из них изделий. Формование предполагает уплотнение порошка. Процесс уплотнения порошкового материала в отличие от деформирования компактного металла сопровождается значительным изменением объема прессуемого тела.

Приготовление шихты производят в мельницах, смесителях и др.

Для этого дозированные порции компонентов определенного гранулометрического и химического состава смешивают в указанных устройствах, добавляя в случае необходимости различные технологические присадки: пластификаторы, облегчающие процесс прессования; легкоплавкие присадки, улучшающие спекание; летучие вещества для получения изделий с заданной пористостью. При смешивании порошков материалов, резко различающихся по своим свойствам (например, железа и графита), в целях получения наиболее однородной смеси применяют добавки спирта, бензина, глицерина и др.

Уплотнение производят на гидравлических или механических прессах, давление прессования составляет 200 – 1000 МПа в зависимости от свойств порошка и назначения изделия. Детали пресс-форм выполняют из высокоуглеродистых легированных сталей (инструментальных сталей), твердых сплавов. Стойкость стальных пресс-форм составляет 1 – 50 прессовок, пресс-форм из твердых сплавов – до 500 тыс. прессовок.

Динамическое прессование – это формование заготовок с использованием импульсных нагрузок, отличающееся высокой скоростью их приложения. В качестве источника энергии используют: взрыв заряда взрывчатых веществ, импульсное магнитное поле, сжатый газ и т.д. Высокоскоростное прессование в настоящее время используется при изготовлении высокоплотных крупногабаритных заготовок из труднодеформируемых металлических порошков и порошков керамических материалов.

Операция спекания состоит в нагреве и выдержке заготовок при температуре, составляющей 0,7 – 0,8 от абсолютной температуры плавления основного компонента спекаемой композиции. Средняя продолжительность выдержки составляет 1 – 2 ч.

Различают спекание в твердой и жидкой фазах. Спекание в твердой фазе производится при температуре, меньшей температуры плавления компонентов смеси, при спекании в жидкой фазе – при температуре, превышающей температуру плавления одного или нескольких компонентов исходного материала. Спекание в жидкой фазе позволяет получать более плотные изделия за счет активизации капиллярных явлений, приводящих к закрытию пор.

При необходимости порошковые изделия подвергают отделочным операциям: калиброванию, обработке резанием, термической и химико-термической обработке, повторному спеканию, повторному прессованию.

Применение методов порошковой металлургии для изготовления изделий позволяет достигать высокой производительности труда и значительной экономии средств в народном хозяйстве страны. Экономия достигается за счет получения изделий высокой прочности, рационального использования металла, снижения его потерь, повышения качества изделий, создания новых прогрессивных деталей и др.

Если обычное изготовление деталей на металлорежущих станках сопровождается потерями до 20 – 80 % металла, связано с необходимостью выполнения большого числа технологических операций и значительными трудозатратами, то получение изделий методами порошковой металлургии отличается тем, что при числе операций 3 – S отходы металла составляют всего 5 – 10 %. Кроме того, производство порошковых изделий сосредоточено в основном на одном предприятии, не требует большого станочного парка и высокой квалификации рабочих. Изготовление деталей обычного состава методами порошковой металлургии дает возможность уменьшить по сравнению с обработкой резанием удельный расход металла в 3 – 5 раз, трудозатраты – в 2 – 8 раз, себестоимость изготовления деталей – в 1,5 – 3 раза и повысить производительность труда в 1,5 – 2 раза.

Многие изделия, изготовленные методами порошковой металлургии, обладают более высокими качествами, чем изделия, полученные традиционными методами. Так, стойкость инструмента из порошка быстрорежущей стали в 3 – 4 раза больше стойкости инструмента из литой стали.

Эффективность порошковой металлургии повышается в условиях массового производства изделий. Так, в массовом производстве при изготовлении 1 тыс. т деталей методами порошковой металлургии экономится около 1,3 млн. рублей, свыше 2000 т стали, высвобождается более 200 рабочих и 50 металлорежущих станков. С увеличением объема выпуска себестоимость снижается по сравнению с себестоимостью литых заготовок.