Скорость резания при шлифовании формула

§ 47. РЕЖИМЫ ШЛИФОВАНИЯ. Режимы : круглого наружного шлифования, внутреннего шлифования.

Скорость шлифования. Глубина шлифования (поперечная подача). Продольная подача.

Скорость шлифования. Скорость вращения обрабатываемой детали по сравнению со скоростью шлифовального круга очень мала, то ею пренебрегают и скоростью шлифования называют скорость шлифовального круга.

Скорость вращения круга имеет большое значение для процесса шлифования. Производительность процесса шлифования возрастает с увеличением скорости круга.

Выбирать скорости нужно по наибольшим допустимым значениям, указанным в ГОСТ 4785-64 (в зависимости от формы круга, связки, обрабатываемого материала, вида шлифования, конструкции станка).

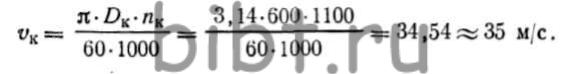

Пример. Определить скорость шлифовального круга vк, если известно Dк = 600 мм и nк = 1100 об/мин.

Поэтому стараются пользоваться кругом наибольшего диаметра, который может быть установлен на станке, и выбирают возможно большее число оборотов шпинделя. Ограничением скорости круга является, как уже говорили, прочность его и жесткость станка, приспособления, детали. При малой жесткости системы высокие скорости приводят к вибрациям, уменьшающим точность, класс шероховатости обрабатываемой поверхности, увеличивающим износ круга.

Между скоростью детали vд, обрабатываемым материалом, стойкостью круга, поперечной и продольной подачами имеется такая зависимость

где vд – скорость детали при наружном круглом шлифовании, м/мин; Cv – коэффициент, зависящий от материала детали, термообработки, шлифовального круга; d – диаметр обрабатываемой поверхности, мм; Т – стойкость круга, мин; st – поперечная подача, мм/ход; sпр – продольная подача в долях ширины круга; ρ, m, х, у- показатели степени.

Значения Cv, ρ, m, х, у приводятся в справочниках.

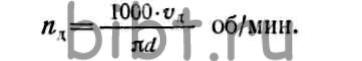

Получив расчетное значение vд находят соответствующее число оборотов, детали nд

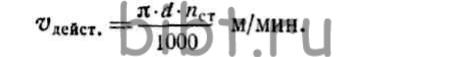

По паспорту станка находят ближайшее меньшее число оборотов nст и на этих оборотах ведут обработку. При этом действительная скорость вращения детали будет несколько меньше расчетной. Она определяется по формуле

Глубина шлифования (поперечная подача). При черновом шлифовании выгодно работать с наибольшей глубиной резания (шлифования), допускаемой зерном круга, деталью и станком. При этом глубина резания не должна превышать пяти сотых поперечного размера зерна. Так, для круга зернистостью 50 она должна быть менее 0,025 мм. При увеличении глубины резания более допустимой поры круга быстро заполняются металлической стружкой и круг засаливается.

Глубину шлифования следует уменьшать при обработке нежесткой детали, слабо закрепленной на станке, и при появлении прижогов. При отделочном шлифовании глубина шлифования должна быть небольшой, что повышает точность и класс шероховатости обработки.

Твердые и прочные материалы шлифуют на меньшую глубину. С увеличением глубины шлифования возрастает мощность, затрачиваемая на трение и дробление стружки.

Продольная подача. Продольная подача измеряется в долях ширины круга. Для чернового шлифования она составляет 0,4-0,85 ширины круга за один оборот детали. Большую величину подачи, чем 0,9 принимать нельзя, ибо при большей подаче на поверхности шлифуемой детали останется винтовая непрошлифованная полоса.

При чистовых работах продольная подача колеблется от 0,2 до 0,4 ширины круга за один оборот детали. Чем больше подача, тем выше производительность, но больше шероховатость поверхности. Наиболее рациональные режимы резания (vк, vд, sпр) выбираются по нормативам, приведенным в справочниках.

При определении режимов резания по нормативам вначале определяют скорость детали vд (при принятой скорости круга, размерах детали), затем продольную подачу sпр и поперечную st (табл. 7 и 8).

7. Режимы круглого наружного шлифования

Пример расчета режима резания (круглое наружное шлифование)

Шлифовать шейку вала из стали 40Х (закаленной) HRC>50 диаметром d=45к6, шероховатость обработанной поверхности Ra=0,63 мкм, припуск на сторону t=0,2 мм. Оборудование-круглошлифовальный станок модели 3А151 (рис. 2.7).

Паспортные данные станка: Наибольший диаметр и длина шлифуемой поверхности: 200х700 мм. Мощность двигателя шлифовальной бабки Nм=7 кВт; КПД станка η=0,8.

Частота вращения обрабатываемой заготовки (мин -1 ): 63…400 (регулируется бесступенчато). Частота вращения шлифовального круга- 1112 мин -1 . Скорость продольного хода стола 0,1…6 м/мин (регулируется бесступенчато).

Периодическая подача шлифовального круга (мм/ход стола): 0,0025; 0,005; 0,0075; 0,01; 0,0125; 0,015; 0,0175; 0,02; 0,0225; 0,025; 0,0275; 0,03; 0,0325; 0,035; 0,0375; 0,04; 0,0425; 0,045; 0,05. Размеры шлифовального круга (нового): Dк=600мм; Вк=63мм.

1. Выбираем характеристику шлифовального круга (таблица 2.31) 24А16…25С1К. Форма круга ПП – прямоугольный профиль; материал абразивных зерен – электрокорунд белый; зернистость 16…25; твердость связки – средняя; связка – керамическая.

2. Скорость шлифования для круга подобного типа Vкр=35 м/с На станке круг вращается с частотой вращения n= 1112 мин -1 .

4. Принятая стойкость шлифовального круга в мин (обычно 15 мин).

После подстановки в формулу для определения скорости получаем:

Vд=(0,24·45 0,3 )/(15 0,5 · 0,2 1,0 · 0,42 1,0 )=9,96 м/мин.

Тогда частота вращения детали:

На станке вращение детали выполняется бесступенчато от электродвигателя постоянного тока в диапазоне 63…400 мин -1 . Полученное значение n можно установить на станке.

5. Поперечная подача круга 0,013 мм/ход стола (таблица 2.28) при средней подаче 0,011…0,015 мм/ход стола. Ближайшая подача по паспорту станка- 0,015 мм/ход стола.

6. Продольная подача (таблица 2.29) определяется в долях ширины круга (0,7). При ширине круга 63 мм величина продольной подачи

7. Скорость продольного хода стола

Скорость продольного хода стола регулируется бесступенчато в пределах 0,1…6,0 м/мин. Полученное значение можно установить на станке.

8. Мощность резания при шлифовании методом продольной подачи определяется по эмпирической формуле следующего вида:

При подстановке получаем:

Nэ=1,4·9,96 0,75· 44,1 0,7· 0,015 0,85 =1,4·5,614,1·0,028=3,09 кВт

Потребная мощность в сравнении с данными станка осуществима.

9. При круглом наружном шлифовании машинное время определяется следующим образом: (при поперечной подаче на двойной ход стола)

К– коэффициент, учитывающий износ круга и точность шлифования (1,2…1,4)

Элементы режима резания при шлифовании.

Элементы срезаемого слоя при шлифовании относятся не к единичным режущим зернам, а к их совокупности – режущей поверхности абразивного инструмента. Основными элементами режима резания при шлифовании являются: окружная скорость круга Vкр, окружная скорость (перемещения) заготовки Vз, глубина резания t, подача S.

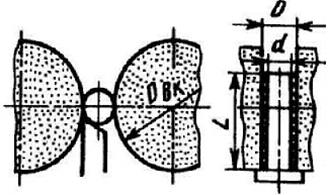

Элементы режима резания при плоском, круглом шлифовании показаны на рис.3.2, 3.5, 3,7; а при внутреннем шлифовании – на рис. 3.8.

Скоростью (м /с) резания при шлифовании Vкр называют линейную скорость на наибольшей окружности шлифовального круга Vкр = π D n, где n – частота вращения, с – 1 .

Скоростью перемещения заготовки при шлифовании называют: при плоском шлифовании – скорость перемещения стола, при круглом шлифовании – окружную скорость заготовки.

Поперечной подачей Sпоп(при плоском шлифовании) и продольной подачей Sпрод (при круглом и внутреннем шлифовании) называют перемещение точки круга вдоль оси за один оборот, ход или двойной ход заготовки. Поперечную подачу измеряют в долях высоты круга Н;

Глубиной резания при шлифовании называют слой металла между обработанной и обрабатываемой поверхностью, снимаемый за один рабочий ход.

Определение основного времени при шлифовальных работах.

Наружное круглое шлифование методом продольной подачи

напроход (а) и в упор (б).

Наружное врезное шлифование

Шлифование отверстий методом продольной подачи:

а – сквозных; б – в упор

Плоское шлифование торцом круга на станках

с прямоугольным столом

L = a = H – H1

L = a = H – H1

Плоское шлифование периферией круга на станках

с прямоугольным столом

; L = B + Bк + 10

; L = B + Bк + 10

Бесцентровое наружное шлифование врезное

где Dвк – диаметр ведущего круга

методом продольной подачи

Абразивные материалы.

Рабочими элементами любого абразивного инструмента являются классифицированные частицы абразивного материала, твердость которых выше твердости обрабатываемого материала. В качестве абразивного материала широко используются электрокорунды, карбид кремния, алмаз, кубический нитрид бора (эльбор). Алмазно-абразивной обработке подвергают самые различные поверхности и материалы. Наиболее широкое применение в машиностроении находят круги из электрокорунда и карбида кремния (рис. 22.12) по ГОСТ 2424 – 83, алмазные круги по ГОСТ 16167 – 80, 16172 – 80Е и др., а также эльборовые круги по ГОСТ 17123 – 79Е.

Электрокорунды (кристаллическая окись алюминия А12О3) получают из естественных бокситов с незначительными примесями некоторых материалов. Выпускают следующие разновидности электрокорундов: нормальный (13А – 16А), белый (22А – 25А), хромистый (32А – 34А), титанистый (37А), монокорунд (43А – 45А), циркониевый (38А). По мере возрастания номера индекса растет процентное содержание окиси алюминия и увеличивается режущая способность. Легируя глинозем в процессе плавки титаном, цирконием, хромом, получают абразивные материалы с требуемыми свойствами.

Карбид кремния (карборунд) содержит 97 – 99 % SiC и незначительные примеси других элементов. Выпускают две разновидности карбида кремния: черный (53С, 54С) и зеленый (63С, 64С). Зеленый карбид кремния более хрупок, чем черный, и применяется для обработки чугуна, твердых сплавов цветных металлов, камня. Черный карбид кремния

более прочен и применяется в аналогичных случаях, но более тяжелых

Правильно подобранный круг работает в частичном режиме самозатачивания, т. е. изношенные зерна частично скалываются или вырываются из режущей поверхности круга, образуя или обнажая новые режущие кромки. Поэтому правильный выбор шлифовального круга имеет большое значение

Выполнение работы .

Научиться выбирать шлифовальные круги в зависимости от материала детали и требований, предъявляемых к ней, изучить шлифовальный станок.

3.5.2.Задание по работе.

Изучить шлифовальный станок. По полученному заданию выбрать схему шлифования и круг. Ознакомиться с работой станка.

Начертить схему обработки детали на шлифовальном станке, указав стрелками движение резания, движение подачи и вспомогательного движения.

Выбрать станок для шлифования заданной детали по техническим характеристикам станка [1].

Выбрать тип круга по области применения (табл. П3.1.1).

Основные размеры круга принимаются по техническим характеристикам станка [1].

Выбрать примерную характеристику круга в зависимости от материала детали и ее шероховатости (табл. П3.1.2).

В выбранной примерной характеристике отсутствуют ряд параметров круга, предусмотренных стандартом, поэтому ее необходимо дополнить.

Все параметры, входящие в характеристику круга необходимо

а) абразивный материал – условное обозначение и область применения (табл. П3.1.3), получение абразивного материала, микротвердость, теплоустойчивость (табл. П3.1.4);

б) зернистость инструмента. Уточняется в зависимости от условий обработки (табл.П3.1.5), обозначается по ГОСТ 3647 – 80. Уточняется размер зерна основной фракции и выбирается индекс обозначения содержания зерна в основной фракции (процент). В зависимости от выбранного по условиям обработки процентного содержания основной фракции, номер зернистости в полной характеристике круга дополняется буквенным индексом – В, П, Н, Д;

в) твердость инструмента – параметр, характеризующий способность инструмента сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента в пределах установленных норм (табл. П3.1.6);

г) структура абразивного инструмента в примерной характеристике

не приведена, поэтому в соответствии с требованиями ГОСТ 2424 – 83 ее необходимо выбрать по таблице П3.1.7 и привести к полной характеристике. Номер структуры обозначает соотношение объемов шлифовального материала, связки и пор в абразивном инструменте;

д) связка абразивного круга в примерной характеристике не указана, поэтому для полной характеристики ее необходимо выбрать по табл.П3.1.8 в соответствии с примерной характеристикой предназначена для закрепления абразивных зерен и наполнителя и является веществом или совокупностью веществ;

е) в полной характеристике абразивного круга указывается окружная скорость круга. Скорость ограничивается прочностью инструмента, принимается по табл.П3.1.8;

ж) класс точности инструмента. В зависимости от требований к зерновому составу, предельных отклонениям поверхностей, их взаимному расположению, наличию сколов, трещин и раковин абразивные круги выпускаются трех классов точности: АА, А и Б. В зависимости от требуемого класса точности необходимо учитывать, что для кругов класса Б используют шлифовальные материалы со всеми индексами – В, П, Н, Д; для кругов класса точности А – только с индексами В, П, Н; для кругов класса точности АА – только с индексами В и П. Номинальные размеры инструмента и их предельные отклонения указаны в ГОСТ 2424 – 84 [5].

з) класс неуравновешенности инструмента. Во многом определяет производительность обработки, качество поверхности детали, стойкость шлифовального круга – один из показателей качества круга.

Согласно ГОСТ 3060 – К установлены четыре класса неуравновешенности кругов, обозначаемые цифрами 1, 2, 3 и 4.

Для кругов класса АА класс неуравновешенности должен быть первым, для кругов класса А – первым или вторым, для кругов точности Б – первым, вторым или третьим. Цифра класса неуравновешенности указывается в полной характеристике.

и) все выбранные параметры составляют полную характеристику абразивного круга.

к) По таблицам [1] или П3.1.9 определяются режимы резания.

л) По полученным данным изображают эскиз круга с предельными отклонениями (табл. )9999999999

Пример:

ПП 100 × 50 × 20 24А 10П С2 7 К5 35 м/с А 1кл. ГОСТ 2424 – 83

Круг шлифовальный: тип ПП, D = 100, Н =50, d = 20, белого электрокорунда марки 24А, зернистости 10П, степень твердости С2, структура 7, связка керамическая К5, рабочая скорость 35 м/с, класс точности А, класс неуравновешенности 1.

3.5.4.Отчетность по работе.

Отчет выполняется на бланке.  Все рисунки и подписи к ним выполняются аккуратно карандашом

Все рисунки и подписи к ним выполняются аккуратно карандашом

Приложение 3.1

Применение основных типов абразивных кругов [1, 2]

Расчет режима резания при шлифовании;

Цель работы: изучить методику расчета режима резания при шлифовании аналитическим способом. Приобрести навыки работы со справочной литературой.

Шлифование – процесс резания материалов с помощью абразивного инструмента, режущими элементами которого являются абразивные зерна. Движение резания при шлифовании – вращение шлифовального круга, движение подачи – возвратно-поступательное движение стола станка с заготовкой и (или) поступательное движение шлифовальной бабки со шлифовальным кругом.

Различают круглое наружное шлифование, внутреннее круглое шлифование, плоское шлифование, бесцентровое шлифование. Круглое наружное шлифование применяется для обработки цилиндрических наружных поверхностей и осуществляется двумя способами: с продольной подачей (метод врезания) – применяется если длина шлифуемой поверхности меньше ширины круга.

Разработку режимов резания при шлифовании начинают с выбора характеристики шлифовального круга.

Для этого устанавливают:

тип (форму) шлифовального круга [2] или [3],

материал абразивного зерна [2] или [3] , [6],

индекс зернистости [2],

(Если выбор характеристики шлифовального круга производится по [3],

то ее следует перевести в новое обозначение).

Выбор характеристики шлифовального круга можно провести по приложению 1 к данной инструкции.

После выбора элементов характеристики следует записать полную характеристику, которая содержит такие параметры: форму (тип), марку зерна, зернистость, индекс зернистости, твердость круга, структуру, тип связки, класс круга, допустимую окружную скорость.

Основными элементами режима резания при шлифовании являются: окружная скорость в м/с (указывается в конце характеристики круга и является максимальной допускаемой прочностью круга);

скорость вращательного или поступательного движения детали в м/мин;

глубина шлифования tмм – слой металла, снимаемый шлифовальным кругом за один или двойной ход при круглом или плоском шлифовании или же равная всему припуску на сторону при врезном шлифовании;

продольная подача S– перемещение шлифовального круга вдоль своей оси в мм на оборот заготовки при круглом шлифовании или в мм на каждый ход стола при плоском шлифовании периферией круга;

радиальная подача Sp– перемещение шлифовального круга в радиальном направлении в мм на один оборот детали при врезном шлифовании.

Эффективная мощность (мощность необходимая для резания) рассчитывается по эмпирической формуле [2], [3] или определяется по таблицам нормативов.

Основное время при круглом шлифовании с продольной подачей

, мин (7.1)

, мин (7.1)

где h– припуск на сторону, мм;

Vc– скорость продольного хода стола , м/мин;

t – глубина шлифования, мм;

К – коэффициент выхаживания;

К=1,4 – при чистовом шлифовании;

К=1,1 – при предварительном шлифовании;

L– величина хода стола, мм

где l – длина шлифуемой поверхности;

К – число сторон перебега круга (К=2 – при сбеге круга в обе стороны, К=1 – при сбеге круга в одну сторону, К=0 – без сбега);

m– перебег в долях ширины круга;

Bk– ширина шлифовального круга, мм.

При круглом наружном шлифовании методом врезания

, мин,

, мин,

где nз– частота вращения заготовки, об/мин;

Sp– радиальная подача, мм/об.

При круглом шлифовании

, мин

, мин

где S– продольная подача, мм/об.

При круглом внутреннем шлифовании перебег круга в обе стороны равен 0,5×В, тогда

, мин

, мин

где Н – перемещение шлифовального круга в направлении поперечной подачи, мм;

L– величина хода стола, мм;

h – припуск на сторону;

Vc– скорость движения стола, м/мин;

g– число одновременно шлифуемых заготовок.

где Вз – суммарная ширина заготовок, установленных на столе, мм.

Вк – величина шлифовального круга, мм.

где l– суммарная длина заготовок , установленных на столе, мм.

Пример решения задачи

На круглошлифовальном станке 3М131 шлифуется шейка вала диаметром D=80h6 мм длиной l=300 мм, длина валаl1=550 мм. Параметр шероховатости обработанной поверхности Ra=0,4 мкм. Припуск на сторону 0,2 мм. Материал заготовки – сталь 45 закаленная, твердостью HRC45.

Необходимо: выбрать шлифовальный круг, назначить режим резания; определить основное время.

1. Выбор шлифовального круга.

Для круглого наружного шлифования с продольной подачей (шлифовать с радиальной подачей нельзя из-за большой длины шлифуемой поверхности), параметра шероховатости Ra=0,4 мкм, конструкционной закаленной стали до HRC45 принимаем шлифовальный круг формы ПП, [2],

характеристика – 24 А401К, [6],

индекс зернистости – Н, [2],

Полная маркировка круга ПП24 А40НС15КА 35 м/с.

Размеры шлифовального круга Dk=600 мм; Вк=63 мм (по паспорту станка).

2. Режим резания

2.1 Скорость шлифовального круга Vk=35 м/с [2].

Частота вращения шпинделя шлифовальной бабки

, об/мин

, об/мин

об/мин

об/мин

Корректируя по паспортным данным станка, принимаем

(корректируется только в меньшую сторону).

Режимы резания для окончательного круглого наружного шлифования конструкционных сталей с подачей на каждый ход определяют по [2] или [3].

2.2 Окружная скорость заготовки Vз=15¸55 м/мин; принимаем Vз=30 м/мин.

Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

, об/мин

, об/мин

об/мин.

об/мин.

Так как частота вращения заготовки регулируется бесступенчато, принимаем nз=120 об/мин.

2.3 Глубина шлифования

Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола,

2.4 Продольная подача

Принимаем S=0,25×Вк=0,25×63=15,75 мм/об.

2.5 Скорость продольного хода стола

м/мин.

м/мин.

С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем

3. Проверка достаточности мощности станка

3.1 Мощность затрачиваемая на резание

где CN– коэффициент, учитывающий условия шлифования;

x, y, z, q– показатели степени;

V, t, S – элементы режима резания;

d – диаметр шлифования, мм.

Для круглого наружного шлифования закаленной стали с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1

тогда Np=2,65×30 0,5 ×0,005 0,5 ×15,75 0,55 ×1=2,65×5,48×0,07×4,55=4,63 кВт.

3.2 Мощность на шпинделе станка

где Nд=7,5 кВт; h=0,8 – паспортные данные станка (см. приложение 2 к данным методическим указаниям).

Так как Nшп=6 кВт>Np=4,63 кВт, то обработка возможна.

4. Основное время

, мин

, мин

где m– доля перебега круга , принимаем m=0,5 (т.е. половина круга); К=1 – число сторон перебега круга (см. эскиз обработки),

К=1,4 – коэффициент выхаживания

мин.

мин.

Варианты индивидуальных заданий.

Выполнить расчет режима резания аналитическим способом по заданному варианту.

Исходные данные приведены в таблице 1.10.

Порядок выполнения работы аналогичен предыдущим.