Система смазки компрессорной установки

Системы смазки центробежных компрессорных машин;

В ЦКМ применяют главным образом циркуляционные системы смазки под давлением. Масло подается на подшипники компрессора, подшипники и зубчатую передачу редуктора, зубчатые соединительные муфты, подшипники электродвигателя, герметичные масляные уплотнения концов вала машины, в систему регулирования и защиты.

Маслоснабжение компрессорных машин с приводом от паровых или газовых турбин производится насосом, расположенным на турбине. В компрессорных машинах с приводом от электродвигателя масляные системы состоят из масляного бака с фильтром, главного, пускового и резервного маслонасосов, маслоохладителей, редукционных и предохранительных клапанов и трубопроводов. В отдельных случаях у компрессорных агрегатов бывает только два маслонасоса — главный и резервный, он же и пусковой.

Компрессорные установки для сжатия взрывоопасных газов имеют две независимые маслосистемы: герметичную и открытую. Герметичная масляная система обеспечивает смазку подшипников и торцовых уплотнений, работающих в среде сжимаемого газа, открытая—подает масло на органы регулирования, на шестерни редукторов, подшипники электродвигателя и редуктора. В системах принудительной смазки применяют горизонтальные и вертикальные центробежные, шестеренчатые и винтовые насосы.

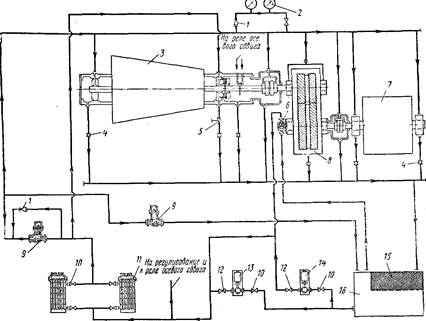

Схема открытой масляной системы компрессорного агрегата изображена на рис. 145. Масло из отсека чистого масла бака 16 главным насосом 6, расположенным на редукторе 8, подается в один из маслоохладителей // под давлением 5 кгс/см 2 .

Масло для систем регулирования и защиты отбирается перед маслоохладителями. Давление масла в системе регулирования поддерживается редукционным клапаном 9, расположенным за маслоохладителями. При больших расходах масла параллельно редукционному клапану устанавливают байпас с дроссельной шайбой 1. Расположенный последовательно второй редукционный или

Рис. 145. Открытая выносная масляная система компрессорного агрегата

предохранительный клапан 9 поддерживает давление масла 0,7—0,1 кгс/см 2 , необходимое для смазки подшипников агрегата 3 и двигателя 7, зубчатых муфт и зацепления редуктора 5.

На ряде компрессоров для смазки опорно-упорных подшипников применяют масло номинального давления, которое отбирается после маслоохладителей перед первым редукционным клапаном. В этом случае для регулирования давления масла внутри опорно-упорного подшипника на отводе масла из подшипника устанавливают регулировочную дроссельную шайбу 5. На всех линиях слива масла из подшипников и редуктора имеются смотровые стекла 4.

Для защиты от падения давления масла установлены электроконтактные манометры 2, подающие при падении давления масла. импульсы на включение пускового маслонасоса 14, а при дальнейшем падении давления масла импульсы на, включение резервного маслонасоса 13 и остановку приводного электродвигателя 7.

Компрессорные машины, установленные во взрывоопасных помещениях, вместо контактных манометров имеют реле давления.

Для отключения от маслосистемы маслоохладители, пусковой и резервный маслонасосы имеют запорные вентили 10. Со стороны нагнетания резервный и пусковой маслонасосы снабжены обратными клапанами 12. Для фильтрации сливаемого масла в маслобаке установлен фильтр 75. ,

В компрессорных машинах, имеющих масляные герметичные уплотнения внутри корпуса, протекающее масло сливается через поплавковую камеру, откуда поступает на генерацию или в газоотделитель, а затем возвращается в масляный бак. В отдельных нагнетателях масло на торцовые уплотнения и вкладыши подшипников подают при давлением 15 кгс/см 2 , для чего маслоотделители имеют контур высокого давления, в состав которого входят винтовой насос и маслоохладители высокого давления.

Нагнетатели некоторых типов имеют встроенные масляные системы. Все элементы масляной системы смонтированы на корпусах подшипников нагнетателей или фундаментной раме редуктора, которые служат одновременно маслобаками.

Перед главными масляными насосами установлены сетчатые или пластинчатые поворотные масляные фильтры. Главные масляные насосы приводятся в движение от вала нагнетателя или вала редуктора. Пусковой и резервный маслонасосы обычно вертикальные шестеренчатые с приводом от электродвигателей. Электродвигатели резервных маслонасосов бывают как постоянного тока (питание от аккумулятора), так и переменного с питанием от независимого источника. Маслоохладители—горизонтальные трубчатые с пучком латунных трубок, развальцованных в трубных досках.

Герметичные масляные системы снабжены герметичным маслобаком, рассчитанным на соответствующее повышение давления газа. Для обеспечения нормального слива масла из подшипников верхняя часть герметичного маслобака соединена, трубой с внутренними полостями подшипников. Главный и резервный маслонасосы герметичных систем выполнены в виде отдельных установок с приводами от электродвигателей.’ Привод резервного насоса имеет независимый источник питания переменного тока. Герметичная система снабжена аккумулятором масла, установленным выше уровня подшипников и соединенным с газовой полостью герметичного маслобака. Все остальные элементы масляной системы такие же, как и в открытых маслосистемах.

Компрессорные установки имеют автоматическую защиту от падения давления масла в системе смазки. На щите управления агрегатом сигнализируется при помощи звука и светового табло достижение нижнего и верхнего пределов давления масла в системе смазки (0,25 кгс/см 2 и 1,2 кгс/см 2 ). Предусмотрено также автоматическое включение пускового и резервного маслонасосов при понижении давления масла в маслосистеме компрессорного агрегата.

Система смазки поршневого компрессора.

Смазка, подаваемая в компрессор должна предотвращать износ сопрягаемых поверхностей и отводить тепло. В поршневых компрессорах различают две системы смазки:

– смазка механизмов движения (кривошипно-шатунный механизм);

– смазка цилиндров и штоков.

В поршневых компрессорах применяют системы смазывания: разбрызгиванием (рисунок 3.8) и циркуляционную (рисунок 3.9) – под давлением.

Система смазки поршневых компрессоров методом разбрызгивания.

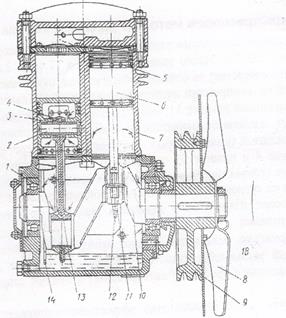

Систему смазывания разбрызгиванием используют главным образом в компрессорах малой производительности (например, СО-7Б). Масло заливают в картер 17 (рисунок6.) через сапун 16 (или через специальное отверстие) до определенного уровня, отмеченного риской на маслоуказателе 14. При работе компрессора пустотелые маслоразбрызгиватели 12, ввернутые в отверстия нижних шатунных крышек 11, захватывают масло и подают к шатунным подшипникам. При этом маслоразбрызгиватели ударяют по поверхности масла, разбрызгивают его, образуя масляный туман, который проникает через отверстия 3 в бобышках поршней и через верхние 4 и нижние 13 отверстия в головке шатунов к поршневым пальцам 2 и осаждается на стенках цилиндров 7, смазывая при этом поршни 6 и кольца. Излишнее масло снимается со стенок цилиндров маслосъемными кольцами 5 и возвращается в картер 17 компрессора. Направление движения масла к трущимся поверхностям показано на рисунке стрелками.

Рисунок 3.8 Система смазывания разбрызгиванием.

1 – коренной подшипник; 2 – поршневой палец; 3 – отверстие для прохода масла в бобышке поршня; 4; 13 – отверстия в верхней и нижней головках шатуна для прохода масла; 5 – маслосъемное кольцо; 6 – поршень; 7 – цилиндры; 8 – вентилятор; 9 – шкив-маховик; 10 – коленчатый вал; 11 – крышка шатуна; 12 – маслоразбрызгиватель; 14 – маслоуказатель; 15 – шатун; 16 – сапун; 17 – картер; 18 – вкладыш шатунного подшипника.

Смазочная система работает нормально, если поддерживают необходимый уровень масла в картере (при низком уровне маслоразбрызгиватели шатунов не достают до поверхности масла и не образуют масляного тумана) и своевременно заменяют старое масло свежим.

При смазывании разбрызгиванием масло недостаточно эффективно проникает в зазоры трущихся деталей. Кроме того, не обеспечиваются его очистка и охлаждение во время работы компрессора.

Циркуляционная система смазки.

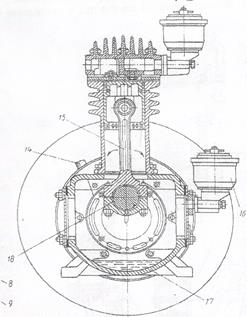

В поршневых компрессорах, имеющих циркуляционную систему смазывания под давлением (рис.3.9), наиболее ответственные и сильно нагруженные детали компрессора (подшипники нижних головок шатунов) смазываются маслом, подаваемым под давлением от масляного насоса, а остальные детали (поршневые пальцы, цилиндры, поршни, кольца) – масляным туманом, образованным в результате разбрызгивания масла, вытекаемого из зазоров шатунных подшипников.

Рис.3.9 Циркуляционная система смазывания под давлением:

1 – канал в коленчатом валу; 2 – масляный насос; 3 – датчик; 4 – сапун; 5 – цилиндр; 6 – поршень; 7, 8 – компрессионное и маслосъемное кольца; 9 – втулка верхней головки шатуна; 10 – поршневой палец; 11 – шатун; 12 – коленчатый вал; 13 – картер; 14 – маслосборник; 15, 18 – подшипники, 16 – масло, 17 – маслоуказатель.

Масло заливают в картер 13 через сапун 4 или через специальное отверстие. Уровень масла проверяют маслоуказателем 17, когда он полностью завернут.

Масляный насос 2 приводится от коленчатого вала 12, в торце которого имеется квадратное углубление, куда помещен приводной валик квадратной формы на конце. Насос забирает масло из картера 13 через маслозаборник 14 и направляет его по каналам 1 к шатунным подшипникам.

Масло, выдавленное из нижних 15 (шатунных) подшипников, разбрызгивается в виде масляного тумана в картере и цилиндрах и смазывает стенки цилиндров 5, поршни 6 и поршневые кольца 7,8, втулки 9 верхних головок шатунов и поршневые пальцы 10.

При циркуляционной системе смазывания под давлением смазка хорошо проникает в зазоры между трущимися деталями, снижая трение и отнимая образующуюся при трении теплоту, кроме того, масло подвергается трехкратной очистке (сетка масляного насоса и фильтры грубой и тонкой очистки). По наличию давления судят об исправности системы смазывания.

Циркуляционная система смазки разделяется на циркуляционную – от шестеренчатого насоса и систему пресс-смазки, работающую от лубрикаторов.

Масло из фундаментной рамы через приемную трубу всасывается насосом, основная часть которого поступает в фильтры. Масло из фильтра проходит через охладитель и поступает в двигатель через главную магистраль. На главной магистрали установлен перепускной клапан, который открывается при повышении давления в магистрали сверх нормального. Из главной магистрали масло подводится одновременно ко всем 10 рамовым подшипникам и далее по каналам, имеющимся во вкладышах, коленвале и шатунах, поступает на смазку втулок вставок, на охлаждение днища поршня и свободно стекает по трубам слива. имеющимися во вставках.

Привод вспомогательных механизмов смазывается маслом, отводящимся из главной магистрали.

Контрольные вопросы

1. Каковы области применения поршневых компрессоров в нефтяной и газовой промышленности?

3. Каковы принцип действия и устройство поршневых компрессоров?

4. Дайте классификацию поршневых компрессоров по расположению в пространстве, по выполнению рабочего органа и по числу поршней?

5. Назовите все функциональные группы деталей и системы поршневого компрессора?

6. Дайте краткую характеристику газомоторкомпрессора.

7. Какие существуют схемы газомоторкомпрессоров?

8. Дайте краткую характеристику сальников применяемых в поршневых компрессорах.

9. Дайте краткую характеристику поршней применяемых в поршневых компрессорах.

10. Какие виды клапанов применяются в поршневых компрессорах?

11. Дайте краткую характеристику системы смазки поршневых компрессоров.

12. Какой вид имеет характеристика поршневого компрессора?

Лекция по предмету “Холодильно-компрессорные машины и установки” на тему “Система смазки компрессоров”

Как организовать дистанционное обучение во время карантина?

Помогает проект «Инфоурок»

Система смазки компрессоров . В поршневых компрессорах смазка применяется для нормальной работы узлов трения. Смазка уменьшает работу механического трения и износ деталей. Масла охлаждают поверхности деталей, предохраняют их от коррозии, улучшают герметичность, заполняя щели. Смазка поршневых компрессоров выполняется нефтяными маслами и изготавливаемым синтетическим путем. Компрессоры, работающие на феоне 12, фреоне 142 смазываются маслом ХФ-12-18, работающие на фреоне 22 – маслом ХФ-22-24, ХФ-22с-16. Компрессоры, работающие с хлорфтороуглеродными хладоагентами, заправляются полиэфирными маслами. Компрессора аммиачные смазываются смазкой ХА-23, ХА-30. Система смазки поршневых компрессоров – разбрызгиванием (барботажная) и принудительная (под давлением). Резервуаром для масла в бескрейцкопфных компрессорах служит катер, в крейцкоопфных компрессорах – отдельный маслосборник. Смазка малых поршневых компрессоров как правило безнасосная. При вращении коленвала компрессора головки шатунов или противовесы погружаются в масляную ванну и затем масло разбрызгивается. Возможна затопленная смазка, когда уровень смазки в картере поддерживают по ось коленчатого вала. В малых герметичных компрессорах смазка принудительная. При вертикальном расположении вала – под действием центробежных сил возникающих при вращении вала, при горизонтальной – от ротационного насоса.

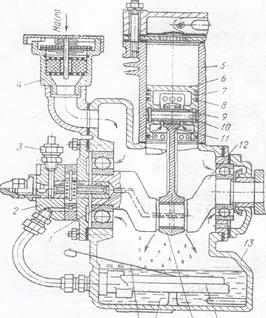

Рис. 26 Компрессорные агрегаты АК-22ФУ45 (КАУ45)

Смазочное масло при работе нагревается, в отдельных конструкциях крупных компрессорров в масляной ванне монтируют змеевики для охлаждающей воды. Крейкопфные горизонтальные компрессора имеют две самостоятельные системы смазки: систему цилиндра и сальника, смазку кривошипно-шатунного механизма. Цилиндр и сальник смазывают смазкой ХА, ХА-23, ХА-30. Кривошипно-шатунный механизм смазывают шестеренчатым насосом маслом Индустриальное-30. Цилиндр и сальник смазываются многоплунжерным насосом лубрикатором, приводимым во вращение от торца коленчатого вала. В маслосборнике или перед ним расположены фильтры грубой очистки, на нагнетательной стороне насоса – фильтр тонкой очистки. Шестеренчатый насос системы смазки приводится в движение от вала компрессора или специального электродвигателя.

В поршневых компрессорах различают две самостоятельные системы смазки: смазку цилиндров и сальников и смазку механизм движения.

Смазка цилиндров и сальников. Применяют три способа смазки цилиндров: разбрызгиванием масла из картера, вводом распыленного масла в струю всасываемого газа и подачей масла под давлением непосредственно на рабочую поверхность цилиндра.

Смазка цилиндров разбрызгиванием масла из картера применяется в компрессорах бескрейцкопфного типа. Масло захватывается из картера противовесами коренного вала и разбрызгивается;

поверхности цилиндра, открываемой поршнем. При следующих оборотах вала масло увлекается поршнем и наносится на остальную – часть рабочей поверхности цилиндра. Основным недостатком этого способа является отсутствие регулирования расхода масла.)

Смазка вводом распыленного масла в струю всасываемого га применяется в многоступенчатых компрессорах бескрейцкопфного типа для смазки цилиндров высокого давления, которые не примыкают к картеру. С этой целью часть газа засасывается в цилиндры через полость картера, которая во время работы компрессор постоянно заполнена масляным туманом. При этом способе смазки распыленное в газе масло не все попадает на рабочую поверхность цилиндров. Кроме того, тесный контакт с некоторыми газами снижает качество масла. |

Самой совершенной и распространенной является смази цилиндров и сальников под давлением. Масло подается многоплунжерными насосами, называемыми лубрикаторами. У горизонтальных компрессоров масло в цилиндры подводится в верхней точка при большом диаметре цилиндра делается два дополнительна боковых ввода. Цилиндры вертикальных компрессоров также имеют один или несколько вводов масла. Количество вводов зависит от размеров цилиндра. Вводы располагают на равных расстояниях по окружности в .плоскости среднего положения верхнего поршневого кольца.

В сальниках ступеней низких давлений делают один подвод масла, а в сальниках ступеней высоких давлений—два или три подвода.

Масло от насоса к месту смазки подается по маслопроводам. Для проверки поступления масла в цилиндры и «сальники на всех

Рис. 126. Лубрикатор

вводах ставят контрольные краники с обратными клапанами, не допускающими выброса масла и газа из цилиндра при открытом

Лубрикатор состоит из отдельных элементов 3 (рис. 126), являющихся двухплунжерными насосами. Каждый элемент подает смазку только на одну точку. В корпусе / устанавливается такое количество насосных элементов, которое соответствует числу смазываемых .точек. Корпус 1 является одновременно маслобаком (масляной ванной) для всех насосных элементов. Плунжер 7 засасывает масло через приемное отверстие 5 и нагнетает его через клапан 2 по сверлению 6 в промежуточную камеру 11, прикрытую сбоку стеклом. Машинист через смотровое стекло имеет, возможность наблюдать за количеством масла, подаваемым плунжером 7, Пройдя через сетку 12, масло через отверстие IS поступает во второй цилиндр» откуда плунжером 4 через клапан 15 и присоединительный штуцер 14 подается к месту смазки. Давление, создаваемое насосом, регулируют путем затяжки пружин клапанов 2 и 15. Лубрикатор имеет общий вал 10 и эксцентрики 9, охватываемые вилкой 8 каждого насосного элемента. К вилке подсоединены плунжеры 4 и 7.

Лубрикатор приводится в работу от коленчатого вала компрессора через червячный редуктор или от самостоятельного электродвигателя. Кроме того, для смазки в пусковой период лубрикатор имеет приспособление, позволяющее приводить плунжеры в работу от руки.

Смазка механизма движения. Масло подводится к трущимся поверхностям механизма движения разбрызгиванием или принудительно.

Смазку разбрызгиванием применяют в небольших компрессорах, предназначенных для кратковременной работы. Масло заливают до определенного уровня в картер компрессора. Над уровнем масла при вращении коленчатого вала образуется туман из распыленных капель. Некоторые капли по сверлениям в подшипниках попадают на трущиеся поверхности. Такая смазка не обеспечивает достаточного отвода тепла, а также требует строгого контроля за уровнем масла в картере. Кроме того, масло в процессе работы не фильтруется, постепенно загрязняется, что влечет за собой преждевременный износ машины.

Принудительная система смазки механизма движения осуществляется по замкнутому кольцу и называется циркуляционной. Последовательными элементами циркуляционной системы смазки являются: маслосборник—насос—фильтр—холодильник—места смазки—маслосборник. В некоторых небольших и средних компрессорах в качестве маслосборника используют поддон картера; маслохолодильник отсутствует. Циркуляционные системы смазки снабжают перепускным клапаном для регулирования давления масла и манометрами, которые обычно устанавливают до фильтра и после него. По разности показаний манометров судят о степени загрязнения фильтров.

Смазку к коренным подшипникам и к параллелям крейцкопфа подводят по трубкам. Масло к кривошипной головке шатуна поступает от коренного подшипника по сверлениям в вале. Подвод масла к крейцкопфной головке шатуна осуществляют в машинах по-разному: либо от кривошипной головки по каналу в стержне шатуна, либо от параллелей по сверлениям в корпусе и пальце крейцкопфа. Смазка параллелей промежуточных и концевых фонарей также входит в циркуляционную систему. В последних конструкциях компрессоров с целью упрощения масляных трубопроводов и сохранения чистоты масла смазку параллелей фонарей производят от системы смазки цилиндров.

В циркуляционных системах смазки применяют преимущественно шестеренчатые насосы. В компрессорах малой и средней мощности маслонасосы приводят в действие от вала компрессора через

храповую муфту, с помощью которой проворачивают насос вручную перед пуском компрессора. Шестеренчатые насосы больших компрессоров снабжают индивидуальным электродвигателем, что дает возможность включать в действие насос до пуска компрессора.

Для смазки цилиндров компрессоров следует употреблять смазочные масла, имеющие температуру вспышки 220—240° С и температуру воспламенения порядка 400° С. В компрессорах с высокой степенью сжатия применяют растворы глицеринового мыла. При сжатии коксового, нефтяного и других газов, растворяющих смазочные масла, используют специальные смеси цилиндрового масла, вапора и гудрона. Для смазки цилиндров воздушных компрессоров применяют компрессорные масла марок 12 (М) и 19 (Т) по ГОСТ 1861—54, которые хорошо противостоят 0’кисляющему действию воздуха цилиндров, а для смазки азотных и азотоводородных компрессоров—цилиндровые масла марок 11 и 24 (ГОСТ 1841—51). Для цилиндров кислородных компрессоров смазкой служит смесь дистиллированной воды с 6—8% технического глицерина, а в некоторых компрессорах установлены самосмазывающиеся втулки и поршневые кольца из спрессованного при высокой температуре графита. Применяют также сухую взрывобезопасную графитную смазку и фтороорганические синтетические масла, не окисляющиеся кислородом и окислами азота.

Для смазки подшипников компрессоров используют минеральные масла: веретенное (ГОСТ 1707—51), турбинное (ГОСТ 1013—49), машинное (ГОСТ 1707—51), авиационное (ГОСТ 1013—49) и др.

В минеральных маслах должны отсутствовать вода, которая, образуя эмульсию, значительно снижает смазывающие свойства магла, и механические примеси. Минеральные масла должны быть устойчивы к разложению при высоких температурах и не образовывать нагара в цилиндрах и трубопроводах компрессоров.

Для смазки цилиндров поршневых компрессоров начинают широко применять синтетические фторосиликоновые смазочные масла. Фторосиликоновая смазка устойчива и мало растворяется в газах, вследствие чего унос ее с сжимаемым газом и испарение под воздействием тепла незначительны. Благодаря стойкости фторосиликоновых масел к высоким температурам нагарообразование на клапанах, поршнях и цилиндрах значительно меньше, чем при использовании других смазок, что снижает эксплуатационные затраты. В воздушных компрессорах увеличивается также безопасность работы — снижается количество углеводородов в сжимаемом воздухе и уменьшается опасность взрыва в коммуникациях.

Билет № 4. 1.Системы смазки поршневых компрессоров.

1.Системы смазки поршневых компрессоров.

В поршневых компрессорах различают две самостоятельные системы смазки: смазка механизма движения и смазка цилиндров и сальников.

Смазка цилиндров и сальников.Применяются три способа смазки цилиндров: забрызгивание масла из картера, ввод масла в струю всасываемого газа и подача масла под давлением непосредственно на рабочую поверхность.

Смазка цилиндров забрызгиванием применяется в компрессорах бескрейцкопфного типа. Масло захватывается из картера шатунами и разбрызгивается по поверхности цилиндра, открываемой поршнем. При следующих оборотах вала масло увлекается поршнем и наносится на остальную часть рабочей поверхности цилиндра. Основным недостатком данного способа является отсутствие регулирования расхода масла.

Смазка цилиндров вводом распыленного масла применяется в многоступенчатых компрессорах бескрейцкопфного типа для смазки цилиндров высокого давления, которые не примыкают к картеру. С этой целью часть газа засасывается через полость картера и направляется в цилиндры. Распыленное в газе масло не все попадает на рабочую поверхность цилиндров. Кроме того, тесный контакт с некоторыми газами снижает качество масла.

Самой совершенной и распространенной является смазка цилиндров и сальников под давлением. Масло подается многоплунжерными насосами, называемыми лубрикаторами. У горизонтальных компрессоров масло в цилиндры подводится в верхней точке, а при большом диаметре цилиндра делается два дополнительных боковых ввода. Цилиндры вертикальных компрессоров имеют один или несколько вводов масла. Количество вводов зависит от размеров цилиндра. Вводы располагают на равных расстояниях по окружности в плоскости среднего положения верхнего поршневого кольца.

На сальниках ступеней низких давлений имеется один подвод масла, высоких — два или три подвода.

Масло от насоса к месту смазки подается по маслопроводам. Для проверки поступления масла в цилиндры и сальники на всех вводах стоят контрольные краники с обратными клапанами, предохраняющие от выброса масла и газа из цилиндра в период открывания краника.

Смазка механизма движения.Масло подводится к трущимся поверхностям механизма движения забрызгиванием или принудительно.

Смазка механизма движения забрызгиванием применяется в небольших компрессорах, предназначенных для кратковременной работы. Масло заливается до определенного уровня в картер компрессора. Над его уровнем при вращении коленчатого вала образуется туман из распыленных капель масла. Некоторые капли по сверлениям в подшипниках попадают на трущиеся поверхности. Такая смазка не обеспечивает достаточного отвода тепла, а также требует строгого соблюдения уровня масла в картере. Кроме того, масло в процессе работы не фильтруется, постепенно загрязняется, что усиливает преждевременный износ машины.

Принципиальная система смазки механизма движения осуществляется по замкнутому кольцу и называется циркуляционной системой.

Последовательными элементами циркуляционной смазки являются: маслосборник — насос — фильтр — холодильник — места смазки — маслосборник. В некоторых небольших и средних компрессорах в качестве маслосборника используют поддон картера; отсутствует маслохолодильник.

Циркуляционные системы смазки снабжают перепускным клапаном для регулирования давления масла и манометрами, которые обычно устанавливают до фильтра и после него. По перепаду показаний манометров судят о степени загрязнения фильтров.

Смазку к коренным подшипникам и к параллелям крейцкопфа подводят по трубкам. Масло к кривошипной головке шатуна поступает от коренного подшипника по сверлениям в вале. Подвод масла к крейцкопфной головке шатуна осуществляется в машинах по-разному: либо от кривошипной головки по каналу в стержне шатуна, либо от параллелей по сверлениям в корпусе и пальце крейцкопфа. Смазка параллелей промежуточных и концевых фонарей также входит в циркуляционную систему.

2.Снабжение компрессорных установок контрольно – измерительными приборами и требования к ним.

2.19. Все компрессорные установки следует снабжать контрольно-измерительными приборами:

а) манометрами, устанавливаемыми после каждой ступени сжатия и на линии нагнетания после компрессора, а также на воздухосборниках или газосборниках; при давлении на последней ступени сжатия 300 кгс/см 2 и выше должны устанавливаться два манометра;

б) термометрами или другими датчиками для указания температуры сжатого воздуха или газа, устанавливаемыми на каждой ступени компрессора, после промежуточных и концевого холодильников, а также на сливе воды. Замер температуры должен производиться стационарными ртутными (в металлическом кожухе) или электрическими термометрами и самопишущими приборами. Не допускается применение переносных ртутных термометров для постоянного (регулярного) замера температур;

в) приборами для измерения давления и температуры масла, поступающего для смазки механизма движения.

Примечание. Рекомендуется применение приборов дистанционного контроля давлений и температур с сигнализацией отклонений от заданных норм, а также применение регистрирующих приборов.

2.20. Средства измерения, входящие в системы контроля, управления, сигнализации и противоаварийной защиты, проходят поверку (калибровку) в соответствии с требованиями Закона Российской Федерации от 27.04.1993 № 4871-I “Об обеспечении единства измерений” (Ведомости Съезда народных депутатов и Верховного Совета Российской Федерации, 1993, 10 июня, № 23, ст. 811).

2.21. На воздухосборниках или газосборниках следует применять манометры диаметром не менее 150 мм, класса точности не ниже 2,5.

2.22. Необходимо применять манометры с такой шкалой, чтобы при рабочем давлении стрелка их находилась в средней трети шкалы. На циферблате манометра должна быть нанесена красная черта по делению, соответствующему высшему допускаемому рабочему давлению.

2.23. Манометры следует снабжать трехходовым краном. При давлении выше 25 кгс/см 2 вместо трехходового крана разрешается установка отдельного штуцера с запорным устройством для подсоединения второго манометра.

2.24. Не допускаются к применению манометры в случаях, когда:

а) отсутствует пломба или клеймо;

б) просрочен срок проверки манометра;

в) стрелка манометра при его выключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра;

г) разбито стекло или имеются другие повреждения манометра, которые могут отразиться на правильности его показаний.

2.25. Каждая точка замера температуры должна иметь отдельный термометр. Точки замеров определяются проектом.

3. Возможные неполадки в работе центробежных компрессоров и методы их устранения.

Возможные производственные неполадки, аварийные ситуации

1. Вибрация турбокомпрессора.

2. Нарушена центровка.

3. Неисправны подшипники.

Для 1 и 2. Остановить неисправный компрессор, произвести ремонт.

2. Повышение температуры подшипников эл.двигателя и опорных подшипников турбокомпрессора выше 79ОС.

1. Нарушена центровка.

2. Недостаточная подача циркулирующей воды на маслохолодильнике.

3. Высокая температура охлаждающей воды.

4. Грязное масло.

1. Перейти на резервный, остановить неисправный компрессор, произвести ремонт.

2. Увеличить подачу циркулирующей воды.

3. Понизить температуру воды, включением дополнительного вентилятора на градирне.

4. Остановить компрессор, заменить масло.

3. При пуске агрегата двигатель не входит в синхронизм.

Произвести ремонт двигателя.

4. Нагрев всасывающего трубопровода и повышение температуры сжатия на компрессоре.

Пропуск всасывающих и нагнетательных клапанов.

Остановить компрессор, подготовить к ремонту.

5. Повышенная утечка воздуха через уплотнения.

6. Падение давления масла в системе смазки

1. Низкий уровень масла в картере.

2 Загрязнение фильтра маслонасоса.

1. Добавить масло в картер.

2. Остановить компрессор, прочистить всасывающий фильтр маслонасоса, долить масло до нормального уровня.

7. Глухой стук, сопровождающийся падением давления масла в системе смазки компрессора.

Износ или ослабление затяжки подшипников.

Подготовить к ремонту.

8. Повышенный нагрев двигателя.

Двигатель перегружен по току.

Снизить нагрузку путем прикрытия задвижек машины.

9. Двигатель при вращении гудит и перегревается.

Межвитковое замыкание между фазами.

4. Назначение и правила составления ведомости дефектов на ремонт оборудования.

Основным документом для проведения ремонта технологической установки является дефектная ведомость . Ведомость дефектов составляется начальником и механиком установки (цеха), обсуждается на совещании ИГР установки (цеха) и не позднее чем за 90 дней до начала капитального ремонта и за 30 дней до начала текущею ремонта представляется на рассмотрение в отделы главного механика, главного энергетика и главного прибориста, где уточняются объемы работ,, потребность в материалах, запчастях, механизмах и приспособлениях, распределяются работы исполнителям (ремонтной службе предприятия, подрядным организациям).

В ведомость дефектов на капитальный ремонт включаются: ремонтные работы; работы по реконструкции установки и модернизации оборудования; работы по внедрению рационализаторских предложений; мероприятия по технике безопасности; работы, выполняемые в подготовительный период.

В ведомость дефектов на текущий ремонт включаются: ремонтные работы; мероприятия по технике безопасности; работы,, выполняемые в подготовительный период

В последний раздел ведомости дефектов заносятся все работы, которые могут быть выполнены в период подготовки к ремонту (изготовление узлов и деталей оборудования, трубопроводов и металлоконструкций, некоторые строительные работы, изготовление нестандартного оборудования, подготовка подменного фонда арматуры, форсунок и т. д.).

Ведомости дефектов по машинному оборудованию (насосы, компрессоры, центрифуги и т. д.), резервуарам и газгольдерам с составляются на капитальный и средний ремонты.

Основанием для включения в ведомость дефектов ремонтных работ являются :

графики планово-предупредительного ремонта на все виды оборудования; потребность в проведении ревизии; результаты предыдущей* ревизии;

результаты ревизии, проведенной во время работы оборудования;

замечания обслуживающего персонала по работе оборудования в межремонтный период;

результаты обследования состояния оборудования администрацией установки (цеха) совместно с представителями технического надзора в межремонтный период

Все остальные работы включаются на основании утвержденных руководством предприятия планов и графиков по выполнению организационно-технических мероприятий, внедрению новой техники, мероприятий по технике безопасности и т.д.

В ведомости дефектов описывается каждая ремонтная работа, указываются ее объем и потребность в материалах, запчастях. В состав ремонтных работ должны быть включены все работы по подготовке оборудования к ремонту, его ревизии и испытанию.

К составленной ведомости дефектов должны быть приложены следующие документы:

заявки на потребное оборудование, арматуру, запасные части, материалы, подлежащие приобретению на стороне отделом технического снабжения;

заявки на запасные части, подлежащие изготовлению ремонтным подразделением предприятия или подрядной ремонтной организацией;

полный комплект рабочих чертежей, схем на работы по реконструкции, модернизации, технике безопасности, утвержденных главным инженером.

За 80 дней до начала капитального ремонта дефектная ведомость должна быть представлена на рассмотрение и утверждение главному инженеру предприятия.

За 60 дней до начала капитального ремонта установки (цеха) составляется смета на ремонт, которую утверждает руководитель предприятия.

За 45 дней до остановки цеха (установки) на капитальный ремонт выдается заказ исполнителю работ: подрядной организации и ремонтному подразделению предприятия; к заказу прилагается в 2 экземплярах дефектная ведомость и необходимая техническая документация.

Ведомость дефектов на проведение текущего ремонта выдается исполнителям работ не позднее чем за 10 дней до начала ремонта.

Основанием для остановки (цеха) является приказ по предприятию. В приказе указываются; сроки остановки, подготовки, ремонта и пуска; ответственные лица за организацию и проведение ремонта, за подготовку к ремонту аппаратуры и коммуникаций, за выполнение мероприятий по безопасности, предусматриваемых планом организации и проведения ремонтных работ, за пуск объекта после ремонта; исполнители ремонтных работ. Основанием для остановки на плановый ремонт отдельных видов оборудования является график ППР.-

5. Первая помощь при поражении электрическим током.

При поражения электрическим током освободить пострадавшего от токоведущих частей путем снятия напряжения (отключить станок от электросети , рубильник, выключатель и т.п.). Если снять напряжение невозможно, следует отделить пострадавшего от токоведущих частей каким-либо токонепроводящим предметом (сухой деревянный шест, доска, сухая одежда , диэлектрические перчатки и т.п.). Затем вызвать скорую медицинскую помощь.

Если пострадавший находится в бессознательном состоянии, но с дыханием и пульсом, его следует удобно уложить, расстегнуть одежду, создать приток свежего воздуха, дать понюхать нашатырный спирт, обрызгать его водой и обеспечить его полный покой.

При отсутствии дыхания (признаков работы сердца) пострадавшему делать искусственное дыхание (закрытый массаж сердца) до прибытия скорой медицинской помощи. Появление пульса у пострадавшего проверяют на сонной артерии.

Дата добавления: 2015-04-21 ; просмотров: 11 ; Нарушение авторских прав