Режимы автоматической сварки под флюсом

Расчет режимов автоматической сварки под флюсом низкоуглеродистых сталей

Расчет режимов сварки производится всегда для конкретного случая, когда известен тип соединения и толщина свариваемого металла, марка проволоки, флюса и способа защиты сварочной ванны от воздуха и другие данные по шву. Поэтому до начала расчетов следует установить по ГОСТ8713-79 или по чертежу конструктивные элементы заданного сварного соединения и по известной методике определить площадь сварного шва.

При этом необходимо учитывать, что максимальное сечение однопроходного шва, выполненное автоматом, не должно превышать 100мм 2 . Последовательность расчета технологических параметров режимов автоматической сварки низкоуглеродистых сталей следующая.

1. Устанавливают требуемую глубину проплавления hm, мм. При односторонней сварке она равна толщине S металла hm = S, а при двусторонней и угловой сварке hm = 0,6S .

2. Определяют диаметр электродной проволоки

Диаметр электродной проволоки dэ желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. В большинстве случаев его выбирают в зависимости от толщины свариваемого металла (табл.6.1).

Таблица 6.1- Значения диаметра электродной проволоки в зависимости от толщины свариваемого металла

3. Определяют силу сварочного тока

Силу сварочного тока (А) определяют из выражения:

где k – коэффициент, зависящий от рода тока и полярности, диаметра электрода, а также марки флюса (по данным Института электросварки им. Е.О. Патона к=1,1 мм /100А).

4.Назначают напряжение на дуге.

Напряжение сварки определяют в зависимости от силы тока (Табл.6.2)

Таблица 6.2-Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А)

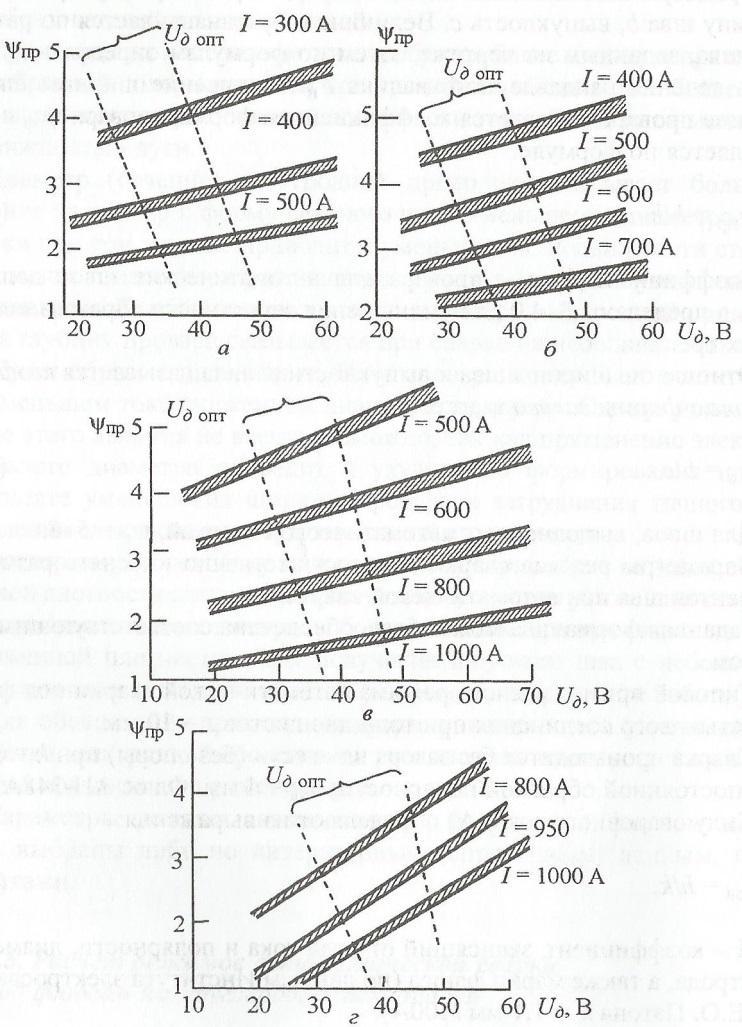

5. Определяется коэффициент формы провара ψпр. Значение коэффициент формы провара ψ пр определяется по графику (рис.6.2) в зависимости от силы тока, напряжения и диаметра электродной проволоки

Рис.6.2. Зависимость коэффициента формы провара от напряжения на дуге для проволоки диаметром d=2.

6. Определяют коэффициент формы валика ψ в. Для швов, выполненных автоматической сваркой, ψ в = 5 – 8.

7. Определяют геометрические параметры сварного шва.

За основу принимаются три размера: глубина проплавления – h, мм; ширина шва – B, мм и выпуклость шва – g, мм. Ширина шва B определяется из формулы yпр= B / h . Выпуклость шва q определяют из формулы yв= B / q.

8.Определяется площадь сечения наплавленного металла.

Площадь наплавленного металла можно определить по опытной формуле Fн.м = 0,751 *B*g, мм 2

9. Определяется масса наплавленного металла. Массу наплавленного металла определяют по формуле

Gн.м = Fн.мLg, где Gн.м – масса наплавленного металла, г; Fн.м – площадь наплавленного шва; L – длина сварных швов на изделии, см; – плотность металла, равная 7,8 г/см 3 .

10.Расход сварочной проволоки, определяется по формуле

,

,

гдеGH.м – масса наплавленного металла, г; Ψ -коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 ÷ 0,03.

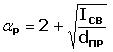

11. Определяют коэффициент расплавления электродной проволоки. Коэффициент расплавления электродной проволоки сплошного сечения при сварке под флюсом определяется по формулам:

а) для переменного тока

б) для постоянного тока прямой полярности

в) для постоянного тока обратной полярности αР= 10 ÷ 12 г/А·ч

где dПР – диаметр проволоки, мм.

12.Определяется коэффициент наплавки αН.

Коэффициент наплавки определяется из формулы

αН = αР·(1-Ψ).

13. Скорость перемещения дуги

14. Определяют скорость подачи электродной проволоки.

Скорость подачи электродной проволоки рассчитывается по формуле

Vп.п= arIсв  Fэл.прg,м/ч,

Fэл.прg,м/ч,

где – коэффициент расплавления электродной проволоки, г/А ч; Iсв – сварочный ток; Fэл.пр – площадь поперечного сеченияэлектродной проволоки; – плотность металла (для стали =7,8 г/см 3 ). Коэффициент расплавления электродной проволоки можно приближенно принять равным коэффициенту наплавки, т.е. 14 …16 г/А ч.

15. Производительность сварки

16. Расход флюса, г/пог.м, определяется по формуле

Толщина слоя флюса зависит от силы сварочного тока и определяется по таблице 6.3.

Сварка. Отраслевая информация.

Login

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима – вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги . Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги. При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара – вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а – в) и вылета электрода (г): Uд – напряжение дуги; Iсв – сварочный ток ; Vсв – скорость сварки .

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70. 80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом) .

Сварка под флюсом

Тот, кто знаком со сварочными процессами, знает, как негативно влияет воздух на качество сварного шва. Вот почему самым качественным соединением считается процесс, который проводится в среде защитных материалов. Обычно для этого используются инертные газы или флюсы. Сварка под слоем флюса сегодня используется не так часто, особенно в бытовых условиях. Но в промышленности этот вид сваривания металлов применяется гораздо чаще. Тем более, качество шва при этой технологии гарантированно имеет высокие качественные характеристики. Поэтому когда разговор заходит о сварке под флюсом, необходимо понимать, что данный процесс является полуавтоматическим или автоматическим. В некоторых промышленных производствах устанавливается роботизированная сварка с применением флюсов.

Что такое сварка под защитными флюсами

По сути, это все тот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Только вместо газа, который покрывает собою зону сварки, используется флюс – порошкообразный материал, засыпаемый поверх стыка двух металлических заготовок.

При высокой температуре сварки флюс расплавляется и выделяет все тот же защитный газ. При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

Но самое главное, что все позиции, связанные с соединением стыкуемых деталей, точно такие же, как и в случае использования других сварочных технологий. А именно:

- правильный подбор режима сварки, который зависит от структуры соединяемых металлов;

- правильный выбор электрода;

- присадочной проволоки, которая по своим свойствам должна соответствовать свойствам основных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная особенность – правильный выбор флюса.

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% – низкокремнистый и больше 35% – высококремнистый. Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

- Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида ( MnO ) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать. При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания. Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.

Режимы сварки под флюсом

Необходимо отметить тот факт, что механизированная сварка под флюсом отличается от ручной тем, что появляется возможность использовать сварочный ток высокой плотности. Он варьируется в диапазоне 25-100 А/мм². Соответственно и сила тока будет использоваться большая. Это отражается на глубокой проварке шва, возможности сваривать толстостенные заготовки без формирования кромок, увеличивать скорость самого процесса.

К примеру, при сваривании деталей толщиною 20-40 мм при однодуговой ручной сварке скорость процесса составляет не более 70 м/час. Используя двухдуговую сварку, можно увеличить данный показатель до 300 м/час. Конечно, силу тока подбирают в основном от диаметра используемого электрода. В таблице указана их зависимость между собой.

Сварка под слоем флюса

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Скачать ГОСТ 8713-79

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.