Литье металлов в песчаные формы

Литье в песчаные формы

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.

Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп.

Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр.

Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом.

Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр.

Группа Г – это отливки для производства станочных станин, сложные корпусные детали.

Группа Д – это отливки, которые получают методом формования по модели.

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр.

При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.

Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.

Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.

В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Литье в песчано-формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Для получения отливки данным методом могут применяться различные формовочные материалы, например песчано-глинистая смесь или песок в смеси со смолой и т.д. Для формирования формы используют опоку (металлический короб без дна и крышки). Опока имеет две полуформы, т.е. состоит из двух коробов. Плоскость соприкосновения двух полуформ – поверхность разъема. В полуформу засыпают формовочную смесь и утрамбовывают её. На поверхности разъёма делают отпечаток промодели (промодель соответствует форме отливки). Также выполняют вторую полуформу. Соединяют две полуформы по поверхности разъема и производят заливку металла. [4]

Модель — это приспособление для получения в форме отпечатка, соответствующего конфигурации и размерам отливки. Модели делают из дерева, металла, гипса, пластмассы и других материалов.

Технологический процесс изготовления отливки начинается с подготовки модельного комплекта: моделей или модельных плит, модельных щитков, стержневых ящиков, сушильных плит, шаблонов для проверки размеров формы и стержней, кондукторов и шаблонов для контроля правильности установки стержней в форме, опок, штырей и т. д.

Модельный комплект изготовляют в модельном цехе или модельном отделении литейного цеха.

Не менее важным звеном технологической цепи являете подготовка материалов для изготовления литейной формы. Формовочными материалами называют материалы, применяемые для изготовления разовых и полупостоянных форм. Это пески, связующие и специальные добавки. Исходные формовочные материалы хранят на складе формовочных материалов в специальных емкостях и бункерах. При поступлении на склад обязательно проверяют соответствие их качества сертификату. Контроль качества формовочных материалов производят в специальных лабораториях.

Процесс изготовления литейных форм называют формовкой. В литейном производстве используют ручную и машинную формовку: в единичном и мелкосерийном производстве -ручную формовку (формы изготовляют обычно по деревянным моделям), в поточно-массовом и серийном производстве – машинную (формы изготовляют на машинах по металлическим моделям).

Стержни получают с помощью ящиков или шаблонов. Готовые стержни сушат в специальных печах (сушилах) для увеличения их прочности, газопроницаемости, а также уменьшения газотворной способности. Стержни перед установкой в форму окрашивают красками, состоящими из огнеупорных материалов: графита, пылевидного кварца, циркона обезжелезенного и др., что необходимо для повышения чистоты поверхности отливки.

Перед сборкой сырые полуформы припыливают (графитом, тальком, древесным углем и др.) и окрашивают для получения чистой поверхности отливки. Если отливка имеет полость, то в форму перед сборкой устанавливают стержень.

Затем форму собирают, скрепляют опоки болтами или скобами и подают на заливку жидким металлом.

В качестве исходных материалов для получения жидкого чугуна и стали используют чушковые литейные и передельные чугуны, чугунный и стальной лом. Брикетированную стружку, ферросплавы, топливо и флюсы. Эти исходные материалы называют шихтовыми. Их хранят на складе шихты, где также производят подготовку исходных материалов к плавке: сортировку, дробление до необходимых размеров, шихтовку — взвешивание отдельных порций различных материалов в соответствии с расчетом для получения заданного химического состава металла.

Подготовленную шихту специальными транспортными средствами подают в плавильное отделение для приготовления жидкого металла (плавки металла).

Плавильными печами называют агрегаты, предназначенные для расплавления и перегрева черных и цветных металлов и сплавов. Для плавки чугуна применяют специальные печи-вагранки, электропечи и пламенные печи; для плавки стали—мартеновские печи, конверторы, электропечи, для плавки цветных сплавов — электропечи и пламенные печи.

Расплавленный металл должен быть перегрет в печи до определенной температуры, чтобы он хорошо заполнял литейную форму. После расплавления и перегрева металл сливают из печи в различные ковши и транспортируют на участок заливки форм. Металл, залитый в форму, отдавая теплоту форме, охлаждается и затвердевает.

После охлаждения отливки формы разрушают (выбивают) и отливки извлекают из форм. Выбивку форм производят только после остывания отливки до определенной температуры, так как при высоких температурах сплавы недостаточно прочны и отливка может разрушиться. Выбивку форм осуществляют на специальных установках, расположенных в отделении или на участке выбивки.

Отливки имеют литники, выпоры, иногда заусенцы и заливы металла, их поверхность может быть загрязнена пригоревшей к ней формовочной смесью. Отрезку или обрубку литников, выпоров, заусенцев, очистку поверхности отливок производят в отделении очистки и обрубки отливок специальным инструментом, на дробеструйных и дробеметных установках, в гидравлических, пескогидравлических и очистных барабанах.

После этого отливки поступают в отдел технического контроля (ОТК). Здесь производят контроль отливок: проверяют их размеры и герметичность, наличие внутренних и внешних дефектов (усадочных раковин, газовых раковин, трещин и т. д.), механические свойства и структуру металла. Отливки, имеющие незначительные дефекты, исправляют различными способами: газовой и электрической заваркой, пропиткой различными смолами, нанесением замазки и др.

Очень часто для получения требуемых структуры и механических свойств, снятия внутренних напряжений отливки подвергают термической обработке—нагреву и охлаждению по строго заданным режимам (по времени и температуре) 8 термических печах. Эта операция производится в термическом отделении литейного цеха. Затем отливки вновь подвергают очистке и контролю.

Принятые ОТК или мастером литейного цеха отливки отправляют на склад готовых изделий, а оттуда на механическую обработку. Некоторые отливки перед отправкой в механический цех окрашивают, чтобы предотвратить коррозию.

При механической обработке отливкам придается окончательная геометрическая форма, требуемые точность и чистота поверхности, предусмотренные чертежами и техническими условиями на готовую деталь. Это наиболее трудоемкий процесс в машиностроении, так как затраты на механическую обработку составляют 40-60% затрат на изготовление машины. Следовательно, необходимо стремиться получать отливки с минимальными припусками на механическую обработку или такими точными и чистыми, чтобы не требовалась механическая обработка.[7]

Схема способа

Преимущества данного способа заключаются в том, что, таким образом, возможно, выплавить деталь любой очень сложной формы.

Недостатки данного способа состоят в том, что песчано-глинистые формы пригодны лишь для разового пользования. На полученной отливке остаются наросты от литникового хода и отвода для газа – выпора.

Материаловед

3.1. Изготовление отливок в песчаных формах

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготавливают как из неметаллических материалов (песчаные формы, формы, изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья, пресс-формы для литья под давлением) для многократного использования.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 1.

Схема технологического процесса изготовления отливок в песчаных формах

Рис. 1. Схема технологического процесса изготовления отливок в песчаных формах

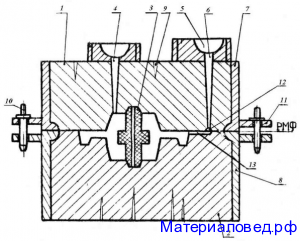

Литейная форма для получения отливок в песчаных формах представлена на рис. 2.

Рис. 2. Схема литейной формы

Литейная форма состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси.

Опоки могут быть цельнолитыми и сварными. По конфигурации они бывают прямоугольными, круглыми и реже – фигурными. Для облегчения выхода газов и паров воды в стенках опоки выполняют специальные вентиляционные отверстия. Для удержания уплотненной смеси в опоке и увеличения жесткости конструкции средние и крупные опоки снабжают внутренними ребрами. Для упрощения обработки опок верхний уровень ребер жесткости часто выполняется ниже бортиков опок. Для изготовления опок используют чугун, сталь, алюминиевые и магниевые сплавы.

Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и элементов литейной формы, по которым расплав поступает из разливочного ковша в полость формы и заполняет ее и с помощью которых обеспечивается питание отливки при затвердевании.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служит выпор 4. Для вывода газов предназначены и вентиляционные каналы 9. К литниковой системе относят прибыли, компенсирующие усадку отливки, поэтому их располагают над массивными частями отливки. Конфигурацию и размеры прибылей подбирают таким образом, чтобы процесс кристаллизации отливки завершался именно в них.Например, толщина прибыли всегда больше толщины отливки в том месте, над которым ставят прибыль. Различают: открытые (прямого питания), закрытые (шаровой и конической формы), работающие под газовым давлением (заряд газотворного вещества размещен в полости прибыли), а также легко отделяемые прибыли. Простота отделения прибыли обеспечивается применением диафрагм (разделительных пластин), выполненных из шамотно-глинистых смесей.

Различают литниковые системы с питателями, расположенными в горизонтальной или вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на нижнюю (сифонную), верхнюю, боковую (по разъему), дождевую, ярусную.

По гидродинамическому признаку литниковые системы подразделяются на сужающиеся и расширяющиеся. Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка, шлакоуловителя и питателей.

При наличии самого узкого места в питателях обеспечивается быстрое заполнение металлом всей системы и шлакоуловителя в целях лучшего улавливания шлака. Истечение металла в полость формы происходит с большой скоростью, что может привести к разбрызгиванию и окислению расплава, захвату воздуха и размыву формы. Такую систему применяют в производстве чугунных отливок.

В расширяющихся системах узкое место находится в нижнем сечении стояка. Скорость потока от стояка к питателям снижается, металл поступает в полость спокойно, с меньшим разбрызгиванием, меньше окисляясь и разрушая стенки формы. Расширяющиеся системы применяют при изготовлении отливок из стали, алюминиевых, магниевых и других легкоокисляющихся сплавов.

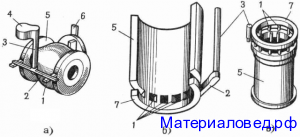

Некоторые разновидности литниковых систем представлены на рис. 3.

Разновидности литниковых систем

Рис. 3. Разновидности литниковых систем: а – боковая; б – нижняя (сифонная); в – верхняя; 1 – питатели; 2 – шлакоуловитель; 3 – стояк; 4 – литниковая чаша; 5 – отливка; 6 – выпор; 7 — коллектор

Нижняя лиитниковая система (рис.3, б) широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает 60, H/δ≥60).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Верхняя литниковая система (рис.3. в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питания отливки.

Недостатки: падающая сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов, не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Боковая литниковая система (рис.3, а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней и, следовательно, сочетает в себе некоторые их достоинства и недостатки.

Иногда при подводе металла снизу и сверху используют массивные коллекторы 7.

При дождевой литниковой системе расплав подводится сверху через несколько питателей (отверстий малого диаметра).

При ярусной литниковой системе подача расплава осуществляется на нескольких уровнях. Питатели действуют последовательно, начиная с нижних, по мере подъема уровня металла в полости формы. Эти системы, обеспечивающие спокойное заполнение и горячий металл в головной части потока, широко применяют при изготовлении крупных и тонкостенных отливок из черных и цветных сплавов.

Вертикально-щелевая (этажная) система является разновидностью ярусной и применяется, например, при стопочной формовке мелких отливок. Для отделения крупных шлаковых включений в литниковую чашу иногда устанавливают фильтры (керамические сетки).

Литье в песчаные формы

Из перечисленных выше способов литья в разовые формы наиболее широкое применение при изготовлении отливок из алюминиевых сплавов получило литье в сырые песчаные формы. Эго обусловлено невысокой плотностью сплавов, небольшим силовым воздействием металла на форму и низкими температурами литья (680. 800 °С).

Для изготовления песчаных форм используют формовочные и стержневые смеси, приготовленные из кварцевых и глинистых песков (ГОСТ 2138-91), формовочных глин (ГОСТ 3226-93), связующих и вспомогательных материалов. Состав типовых формовочных и стержневых смесей приведен в табл. 7.11 и 7.12.

Выполнение полостей в отливках осуществляют с помощью стержней, изготавливаемых в основном но горячим (220. 300 °С) стержневым ящикам. Для этой цели используют плакированный кварцевый песок или смесь песка с термореактивной смолой и катализатором. Для изготовления стержней широко используют однопозиционные иескострельные автоматы и установки, а также карусельные многопозиционные установки.

Стержни, подвергающиеся сушке, изготавливают на встряхивающих, пескодувных и пескосгрельных машинах или вручную из смесей с масляными или водорастворимыми связующими. Продолжительность сушки (от 3 до 12 ч) зависит от массы и размеров стержней и определяется обычно опытным путем. Температуру сушки назначают в зависимости от природы связующего: для масляных связующих 250. 280 °С, а для водорастворимых 160. 200 °С.

Типовые составы и свойства формовочных смесей для алюминиевых сплавов

Оборотная формовочная смесь 90. 97, песок П01 3 – 10, вода 4. 6

- 40.. .80/

- 80.. . 120

Формы из жидкостекольных смесей

Песок KOI А 95 – 97, формовочная глина 3. 5, жидкое стекло 5. 6,

10. 20 %-й раствор NaOH 0,5. 1.0, вода 3,0. 4,5

Песок 1К01 100, пульвер-бакелит (смола ПК-104) 5. 7, фурфурол или эфироальдегидная фракция 1. 2,

25 %-й раствор перефина в уайт- спирите 0,25. 0,50

Гипс марки 350. 400 80, песок 1 КО 1 или асбест 20, вода (от массы сухой смеси) 60

- 120/

- 500. 600 * [3]

Формы литья по выплавляемым моделям

Песок 1К016 для обсыпки, мар- шаллит (пылевидный кварц)

60. 70. раствор этилсиликата 15, соляная кислота (р = 1,16 г/см ’) 4, этиловый спирт 23

Формы для литья методом быстрого прототипирования

Смесь ZCast 501, связующая жидкость Zb56, используемые на 3-д принтере ZPrint 310 + (Contex, США)* [4]

Смесь, используемая на установке S-15 (ProMetall, Германия)* [4] .

Формы из смесей холодного твердения

Песок KOI А 95-98, связующие смолы (карбамидные, карба- мидофурановые, фенолофурановые и др.) 1. 3, катализаторы (бензосульфокислота, ортофосфорная или азотная кислоты) 0,5. 2

Состав и свойства типовых стержневых смесей дли алюминиевых сплавов

I руппа стержней

Отходы стержневой смеси

спирт или керосин.%

на сжатие по сырому. МПа

на растяжение по сухому, МПа

Масло С 0,6. 2.2 или 4 ГУ 1.5. 2,5, или М 1. 2 % и пектиновый клей 0,5—1,5 %

Смола М 1.5 . 3.0 и пектиновый клей 0.5. 2,5 или сульфитно-спиртовая

Смола М 1.5. 3,0 и пектиновый клей 1.0. 2.5

Изготовление стержней по Сопроцессу

Жидкое стекло 4.0. 4,5 и едкий натр 1.5

Изготовление стержней в горячих ящиках

Смола 180 2. 4 или какая-либо другая мочевнно-формаль- дегидная смола

Холоднотвердеющее связующее 2.5. 3,0

Холоднотвердеющее связующее 4. 5 с пенообразователем ДСРАС 0.2. 0.3

Для изготовления крупных массивных стержней все большее применение получают смеси холодного твердения (ХТС) или жидкоподвижные самогвердеющие смеси (ЖСС). смеси холодного твердения в качестве связующего содержат синтетические смолы, а катализатором холодного твердения обычно служит ортофосфорная кислота. смеси ЖСС содержат поверхностно-активное вещество, способствующее текучести материала.

Соединение стержней в узлы производят склейкой или путем заливки алюминиевых расплавов в специальные отверстия в знаковых частях. Усадка сплава при охлаждении обеспечивает необходимую прочность соединения.

Плавное без ударов и завихрений заполнение литейных форм обеспечивается применением расширяющихся литниковых систем с соотношением площадей сечений стояков, шлакоуловителей и питателей FCT: Сш |: Famt = 1:2:3; 1:2:4; 1:3:6 соответственно для нижнего, щелевого или многоярусного подвода металла к полости литейной формы (рис. 7.33). Скорость подъема металла в полости литейной формы не должна превышать 4,5/8 , где 8 – преобладающая толщина стенок отливки, мм. Минимальную скорость подъема металла в форме (см/с) определяют по формуле А.А. Лебедева omjn = 3/8 или по формуле И.М. Галдина

где ymin – минимальная скорость подъема расплава в форме, см/с; hотл – высота отливки, см; бал – температура заливки сплава, °С.

Расчет площади минимального сечения литниковой системы ведут по формуле

где Fmm – минимальная площадь сечения литниковой системы, см 2 ;

G – масса отливки, кг; т – продолжительность заливки, с; р – коэффициент расхода (

- [1] Для сплавов А1 – Mg в смесь вводят 4. 6 % присадки ВМ или борной кислоты.

- [2] ‘ В числителе – по сырому, в знаменателе – по сухому.

- [3] ‘ После гидротермической обработки и сушки при 500 °С.

- [4] Сведения о химическом составе смесей являются закрытой информацией ипроизводителем не распространяются.

- [5] Сведения о химическом составе смесей являются закрытой информацией ипроизводителем не распространяются.