Коррозию металлических изделий уменьшают

Коррозия металлов

Коррозия – это самопроизвольный окислительно-восстановительный процесс разрушения металлов и сплавов вследствие взаимодействия с окружающей средой.

Различают два вида коррозии – химическую и электрохимическую. Х  имическая коррозия обусловлена взаимодействием металлов с веществами, содержащимися в окружающей среде. В производственных условиях такими веществами, помимо О2, являются SO2, CO2, H2S, NH3 и др.

имическая коррозия обусловлена взаимодействием металлов с веществами, содержащимися в окружающей среде. В производственных условиях такими веществами, помимо О2, являются SO2, CO2, H2S, NH3 и др.

Химическую коррозию, обусловленную взаимодействием металлов с газами, называют газовой. Основной вклад в газовую коррозию металла вносит кислород воздуха. Различные металлы обладают различной устойчивостью по отношению к О2. Некоторые металлы (Al, Cr, Zn, Pb, Sn) образуют на воздухе плотные пленки оксидов, не разрушающиеся при изгибе или нагревании. Такие пленки защищают металл от дальнейшего доступа к нему газов и жидкостей, и процесс коррозии резко замедляется. Оксидные пленки других металлов (например, Fe) представляют собой рыхлые, пористые, механически непрочные образования. Они не предохраняют металл от доступа к нему газов и жидкостей. Поэтому такие металлы корродируют особенно быстро.

Процесс химической коррозии Fe схематически можно представить следующими уравнениями:

2Fe + O2=2FeO

Fe(OH)3= t H2O+FeOOH (ржавчина)

Однако наибольший вред приносит не химическая, а электрохимическая коррозия, связанная с переходом электронов от одних участков металла к другим. Химическая коррозия сопровождает электрохимическую и усиливает ее.

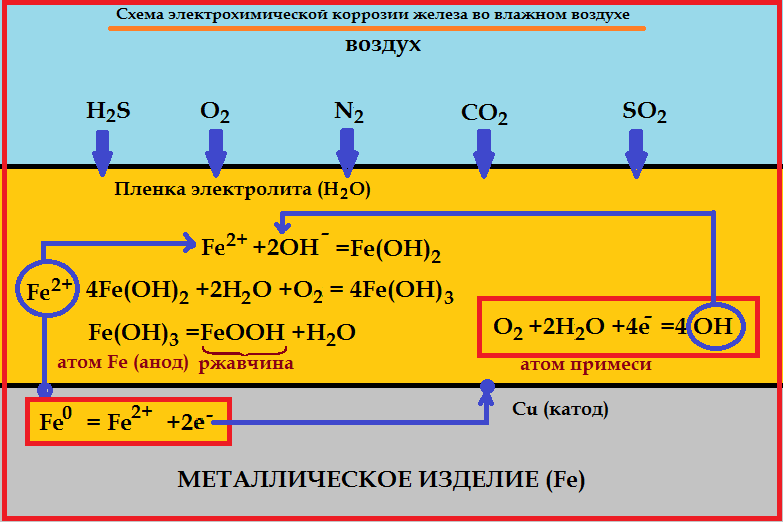

Сущность электрохимической коррозии

Металлы обычно содержат примеси других металлов и неметаллов. При соприкосновении таких металлов с электролитом (которым может служить Н2О, адсорбированная из воздуха, поскольку в ней как правило имеются ионы растворенных веществ) на поверхности металла возникает множество микрогальванических пар. В этих парах атомы более активного металла (обычно Fe) играют роль анода, а атомы менее активного – роль катода.

На катоде идет процесс восстановления молекул О2 в нейтральной и щелочной средах, или ионов Н + – в кислой среде.

На аноде происходит окисление атомов металла, из которых состоит анод, с образованием катионов Me n+ .

Последние переходят в электролит (растворение анода) и соединяются с ионами ОН – , с образованием гидроксида Me (OH) n и других продуктов. Называемых ржавчиной. В результате металл, играющий роль анода, разрушается.

Скорость электрохимической коррозии тем больше, чем дальше друг от друга расположены металлы в ряду напряжений, и чем выше температура окружающей среды.

Чистые металлы устойчивы к коррозии. Однако, так ка абсолютно чистым металлов нет, а также вследствие того, что гальваническая пара может быть образована отдельными участками одного и того же металла, находящимися в различных условиях (под разными электролитами или под одним и тем же электролитом разной концентрации), то электрохимическая коррозия имеет место всегда при соприкосновении металла с электролитом (атмосферной влагой).

Роль катода при электрохимической коррозии могут выполнять не только менее активные металлы, но и примеси неметаллов, способных принимать электроны.

Коррозия – процесс поверхностный и при отсутствии трещин внутри металла развиваться не может. Поэтому одним из способов защиты от коррозии является нанесение на поверхность металла металлических и неметаллических покрытий.

В качестве металлических покрытий используются пленки Au, Ag, Ni, Cr, Zn и других металлов, которые мало подвергаются коррозии из-за своей индифферентности или по причине образования прочных оксидных пленок. Некоторые из этих металлов (Au, Ag, Ni, Cr), помимо защитной, выполняют и эстетическую – придают изделиям приятный внешний вид.

Различают два вида металлических покрытий – анодное и катодное. Покрытие называется

- анодным, если оно изготовлено из металла более активного, чем защищаемый;

- катодным, если изготовлено из менее активного металла.

Примером анодных покрытий для изделий из железа являются пленки из Cr, Zn, примером катодных – пленки из Ni, Sn, Ag, Au. Катодные покрытия не защищают металлы в случае нарушения их целостности (трещины, царапины), так как при наличии электролита возникает гальваническая пара, роль растворимого анода в которой играет защищаемый металл.

Неметаллические покрытия также делятся на два вида: неорганические и органические. В качестве органических покрытий используются пленки лаков, красок, пластмасс, резины, битума, в качестве неорганических – эмали.

Протекторная защита заключается в соединении защищаемого изделия проводником с протектором – пластиной из более активного металла (Al, Mg, Zn). В процессе коррозии протектор служит анодом и разрушается, предохраняя от коррозии металлическое изделие или конструкцию.

Электрохимическая (катодная) защита заключается в соединении защищаемого изделия с катодом внешнего источника тока, вследствие чего изделие становится катодом. Анодом служит вспомогательный, обычно стальной, электрод (кусок металла), который и разрушается в процессе коррозии.

Борьба с коррозией: методы защиты металлических конструкций

![]()

Металл — это материал, который не имеет аналогов в мире по своим качествам, прочности, долговечности, и, что немаловажно, стоимости. Однако, у него есть один недостаток, который может свести на нет все выгоды от его использования. Беззащитный металл, подверженный воздействию природных осадков, химических реагентов, воды и других катаклизмов часто подвергается коррозии, или как говорят в простонародье, “ржавчине”. Все вы видели старые автомобили, за которыми не ухаживает хозяин – они прогнивают насквозь и иногда страшно подумать, что на этом транспорте еще передвигаются люди. Коррозия проедает металл насквозь, и, если не озаботиться заранее о том, чтобы защитить свое имущество от коррозии, то вы рискуете с ним расстаться намного раньше срока. В статье я расскажу, как защитить металл от ржавчины и продлить срок службы металлического изделия.

Причины возникновения коррозии

Начну статью с пояснения причин возникновения коррозии. Коррозия металла – серьезная проблема, но знание причин поможет не допустить распространения заразы.

- Самой распространенной причиной возникновения коррозии металла является электрохимическая – ситуация, когда металл соприкасается с влажной средой. Электрохимическая коррозия зачастую вызвана неправильным хранением или неверной эксплуатацией.

- Вторая причина возникновения коррозии – химическая. Химическая коррозия возникает как правило при соприкосновении с сухими газовыми соединениям или солями. Например, когда дорогу посыпают солью зимой, в надежде защитить автомобили от скольжения. В таком случае детали авто покрываются солями натрия и калия, которые в итоге разъедают металл. Она неприятна тем, что ей подвержены абсолютно все металлы.

- Ну и последняя причина разрушения металлов – это биологическая. То есть металлы разрушаются под воздействием микроорганизмов, радиоактивных излучений. По-другому биологическая коррозия еще называется биокоррозией.

Как же избежать неприятных последствий коррозии металла? Существует множество способов борьбы с коррозией, но самыми эффективными считаются превентивные меры – когда вы заблаговременно покрываете металл специальными антикоррозийными растворами.

Органические покрытия против коррозии

Наиболее удачно решение по борьбе с коррозией – органические смеси для предотвращения ржавчины. Преимуществами органических покрытий можно назвать простоту нанесения, разнообразие дизайнов, легкость восстановления испорченного покрытия и приемлемая стоимость. Однако, недостатком органических растворов является их неустойчивость к нагреванию. Среди органических антикоррозийных растворов выделяют:

Стоит отметить, что большую роль в успешной антикоррозийной защите играет качество смеси (то есть лака, краски или эмали), которой вы покрываете металл. От ее состава напрямую зависит, сколько прослужит металл. Правильное соотношение краски, смягчителя, катализаторов и других компонентов напрямую влияет на долговечность защиты.

Другими важными факторами являются:

- качество подготовки поверхности;

- метод нанесения;

- толщина покрытия.

Зачастую эффективнее и выгоднее воспользоваться услугами профессионалов, если необходимо защитить дорогостоящее металлическое оборудование. На производстве специалисты обладают возможностями, гарантирующими долгосрочную и качественную защиту металла от ржавчины:

- химическая обработка металлов;

- погружение в расплав;

- напыление;

- электролитическое осаждение;

- гуммирование;

- покрытие смазками и пастами;

- покрытие смолами и пластмассами.

Неорганические покрытия против коррозии

К неорганическим антикоррозийным покрытиям относятся следующие методы:

- Оксидирование металла. Этот процесс применяется в современном производстве для защиты металлов от атмосферных факторов. В процессе работы детали погружают в щелочные смеси.

- Анодирование металла. Применяется в основном для защиты алюминия и алюминий содержащих сплавов путем покрытия их антикоррозийной пленкой.

- Фосфатирование металла. Применяется для черных и цветных металлов, путем погружения в фосфорно-соляной раствор.

Применение неорганических методов борьбы с ржавчиной, в отличие от покрытия эмалями и лаками, используется в узких областях промышленности.

Подводя итоги, можно сделать определенный вывод. Для бытового использования больше подходит использование органических антикоррозийных покрытий, так как применение неорганических покрытий по большей части невозможно в домашних условиях. Кроме того, хорошее покрытие не может быть дешевым и при принятии решения самостоятельность заниматься мерами по предотвращению коррозии и гниения, стоит понимать, что в таком случае оно не будет таким долговечным, как если вы сделаете это в специально предназначенной мастерской.

Лекция. КОРРОЗИЯ МЕТАЛЛОВ

Коррозия (разъедание, разрушение) – это самопроизвольный процесс разрушения металлического изделия в результате его взаимодействия с веществами окружающей среды на границе раздела фаз и приводящий к потере функциональных свойств изделия.

Ущерб от коррозии составляет несколько процентов от годового валового национального дохода и их классифицируют на два вида. Первичные потери (несколько процентов от общих потерь от коррозии) – обусловлены затратами связанными с изготовлением и заменой детали вышедшей из строя в результате коррозионного разрушения. Вторичные потери значительно превосходят первичные и связаны с простоем оборудования, ухудшения качества продукции, в следствие загрязнения ее продуктами коррозии и некоторыми другими потерями.

Коррозионную стойкость металлов (скорость коррозии) можно оценивать по следующим показателям:

· по изменению массы (Dm) металла при коррозии, отнесенной к единице поверхности (S) и единице времени (t) (массовый показатель – используется при равномерной или сплошной коррозии):

· по уменьшению толщины образца за единицу времени (мм/год):

П = Кмасс 8760/1000r,

где r – плотность металла, г/см 3 ; 8760 – число часов в году.

Для количественной оценке коррозионной стойкости может быть использовано любое свойство металла, в том числе и изменение механических характеристик металла, если коррозия не равномерная.

Коррозионные процессы подразделяются на следующие виды: по механизму взаимодействия металла со средой; по виду коррозионной среды и по виду коррозионного разрушения.

По механизму взаимодействия окружающей среды с металлами коррозия делится на два основных типа: химическая и электрохимическая коррозия.

К химической коррозии относятся процессы, протекающие при непосредственном химическом взаимодействии металла с веществами среды и не сопровождающиеся появлением электрического тока, т.е. процесс взаимодействия материала детали с веществом происходит в один этап без разделения в пространстве и во времени. К данному виду коррозии относится газовая коррозия, протекающая при высоких температурах, и коррозия в растворах неэлектролитов.

К электрохимической коррозии относятся коррозионные процессы, протекающие в водных растворах электролитов, в расплавах солей, в щелочах и во влажном воздухе, т.к. поверхность детали покрыта тонкой пленкой воды толщиной в несколько микрон до температуры 80-100 о С.

Разрушение металла происходит под действием возникающих гальванических пар. Механизм электрохимической коррозии, определяемый разностью потенциалов пассивных (катодных) и активных (анодных) участков, сводится к работе гальванического элемента. В результате электрохимической коррозии окисление металла может приводить как к образованию нерастворимых продуктов (ржавчина), так и к переходу атомов металла в раствор в виде ионов.

В растворе электролита: более активный металл посылает в раствор свой ионы, т.е. окисляется, а на менее активном металле идет процесс восстановления ионов водорода или молекул кислорода. Последние, всегда присутствуют в растворе поступая туда из воздуха.

В случае коррозии детали изготовленной из стали с анода в раствор переходят ионы железа: Fe ® Fe 2+ + 2e.

Освободившиеся электроны переходят с анодных участков к поверхности катода, где соединяются с имеющимися в растворе ионами водорода, выделяя газообразный водород: 2H + + 2e – ® H2.

В качестве материала катода в данном случае выступают примеси других металлов или карбид железа. Последняя реакция облегчает протекание реакции окисления железа. В электрохимии данный случай коррозии называется процессс водородной деполяризацией.

На катоде, помимо выделения водорода, могут протекать и другие реакции, например восстановление кислорода (коррозия):с кислородной деполяризациейO2 + 2H2O + 4e – ® 4OH – .

Эти два процесса снижают поляризацию катода и увеличивают скорость коррозии.

Примеси, имеющие, более положительный стандартный электродный потенциал, способствуют увеличению электрохимической коррозии. Если в железе имеются примеси, с более отрицательным стандартным электродным потенциалом (цинк, алюминий), то анодом будут служить примеси, а катодом – железо. При этом примеси будут растворяться, защищая железо от коррозии.

Короткозамкнутые гальванические элементы могут возникать и за счет разности потенциалов между участками различной механической обработки, структуры, состояния оксидной пленки на поверхности металла, различием состава раствора у отдельных участков его поверхности и при наличии контакта различных металлов.

По характеру изменения поверхности металла в результате коррозионных процессов коррозионные разрушения могут быть нескольких видов: сплошным или равномерным, неравномерная коррозия (коррозия пятнами и язвами, точечная коррозия и структурно-избирательная коррозия(межкристаллитная коррозия – разрушение по границам зерен)).

Избирательная коррозия наиболее опасна, т.к. при малой общей площади поражений в отдельных местах может создать резкую концентрацию механических напряжений, в свою очередь содействующих дальнейшему разрушению металла. Межкристаллитная коррозия, ослабляющая связь между металлическими зернами, приводит к развитию трещин.

По виду коррозионной среды различают коррозию в жидкостях-неэлектролитах, газовую, атмосферную, морскую и почвенную коррозию, коррозию под действием блуждающих токов и другие виды.

Атмосферная коррозия происходит во влажном воздухе при обычных температурах. На скорость атмосферной коррозии влияет влажность воздуха и содержание в нем газов, наличие на поверхности металла шероховатостей, микро щелей, пор, т.е. мест, облегчающих конденсацию влаги. Коррозия сталей может быть выражена следующими уравнениями:

Fe 0 ®Fe 2+ + 2e – на анодных участках

O2 + 2H2O + 4e – ® 4OH – – на катодных участках

Fe 2+ + 2OH – ® Fe(OH)2 – химическая реакция

Fe(OH)3 ®FeO(OH) + H2O. образование ржавчины.

Ржавчина является конечным продуктом атмосферной коррозии железа.

Почвенная коррозия приводит к разрушению проложенных под землей трубопроводов, оболочек кабелей, деталей строительных сооружений. Металл в этих условиях соприкасается с влагой грунта, содержащего растворенный воздух.

Коррозия при неравномерной аэрации наблюдается в тех случаях, когда деталь или конструкция находиться в растворе, но доступ растворенного кислорода к различным ее частям неодинаков. В этом случае восстановление кислорода протекает на более аэрируемых участках, а окисление металла – на менее аэрируемых участках поверхности.

Основные методы защиты металлов от коррозии можно сгруппировать по следующим направлениям: изоляция металла от коррозионной среды, электрохимические методы защиты (протекторная защита, электрозащита), изменение свойств коррозионной среды и изготовление детали из коррозионностойкого материала.

Изоляция металла от коррозионной средыосуществляется путем создания защитной пленки на его поверхности (окраска, нанесение смазки, создание неметаллические покрытия из неорганических веществ, покрытие слоем другого металла, практически не коррозирующего в тех же условиях – анодные (Zn, Cd, и др.)).

Цинковое покрытие является анодным по отношению к железу, т.к. стандартный электрохимический потенциал цинка более электроотрицателен, чем потенциал железа. Следовательно, цинк будет растворяться Zn = Zn 2+ + 2e, а на железе будут протекать реакции выделения водорода 2H + + 2e – ® H2 или восстановления кислорода O2 + 2H2O + 4e – ® 4OH – , что зависит от состава водного раствора. Эти процессы будут протекать до тех пор, пока не будет разрушен весь слой цинка.

Никелированное железо также представляет собой гальваническую пару, где катодом служит никель, а анодом железо. Последнее обусловлено тем фактом, что стандартный потенциал никеля положительнее стандартного потенциала железа. В данном случае происходит растворение железа Fe 0 ®Fe 2+ + 2e, а на никеле, в зависимости от состава раствора, происходит реакции выделения водорода или восстановления кислорода. Т.е. никелевое покрытие защищает железо только механически, а при его повреждении ускоряет процесс коррозии железа.

Оксидирование алюминиевых изделий (анодирование) производят с использованием окислительных процессов на аноде электролизера. При этом на поверхности детали формируется плотный слой из оксида алюминия, который и защищает деталь от коррозии. В естественных условиях данный оксид формируется самопроизвольно, в частности, на изделиях изготовленных из алюминия. Широко применяется процесс фосфатирования – отложения на поверхности защищаемой детали слоя солей состоящего из дигидрофосфатов железа Fe(H2HO4)2 и марганца Mn(H2PO4)2.

Придать металлу устойчивость к коррозии можно путем создания защитной пленки из высокомолекулярных соединений (лакокрасочные материалы) или путем нанесения смазки неокисляющимися маслами, которые хорошо смачивают металл при повышенной температуре в жидком виде и при застывании образуют на поверхности слой, изолирующий металл от окружающей среды.

Электрохимические методы защиты. В промышленности часто применяют так называемую протекторную защиту, пригодную в те случаях, когда защищаемая конструкция находится в среде электролита. Для осуществления протекторной защиты изделие соединяют с металлом, имеющим более отрицательным потенциалом, чем потенциал металла защищаемой конструкции. Последний будет разрушаться и тем самым предохранять от коррозии конструкцию.

Электрозащита. Защищаемая конструкция, находящаяся в среде электролита, присоединяется к катоду, а кусок старого металла, присоединяемый к аноду внешнего источника постоянного тока. Поддерживая постоянное оптимальное напряжение, специально подбираемое для каждого случая, предохраняют конструкцию от коррозии.

Изменение свойств коррозионной среды. Изменение свойств окружающей среды, осуществляется двумя путями – удаление агрессивного компонента среды или введение ингибитора.

Значительное снижение скорости коррозии наблюдается при удалении влаги (паров воды) из окружающей среды, что достигается изоляцией изделий от окружающей среды путем упаковки в полимерный материал и введением в ограниченный объем веществ, способных поглощать влагу (селикагель).

Вещества, способные при незначительных добавках их к коррозионной среде эффективно уменьшать коррозию металла или сплава, называют замедлителями (ингибиторами) коррозии. Чаще всего применяют такие замедлители коррозии, добавки которых к раствору электролита вызывают заметное изменение потенциала металла в этом растворе, приближая его к потенциалу малоактивных металлов. Анодные замедлители коррозии (Na2CO3, фосфаты, силикаты, хроматы, нитраты) способствуют уменьшению площади анодных участков на поверхности металла, уменьшая тем самым количество растворяющегося металла. Катодные замедлители коррозии (соли магния, цинка, никеля др.) способствуют уменьшению площади катодных участков на поверхности металла, что ведет к уменьшению общей скорости коррозии за счет уменьшения количества водорода, выделяющегося на этих участках или за счет замедления диффузии кислорода, являющегося деполяризатором. Органические вещества – ингибиторы коррозии (тиомочевина, уротропин, производные аминов) также относят к катодным замедлителям.

Повышение коррозионной стойкости деталей, возможно, добиться путем изготовления их из коррозионностойких материалов, в частности из нержавеющей стали. Нержавеющие стали это сплавы железа с хромом (11 – 18 %), с хромом (17 – 26 %) и никелем (8 до 11%) или с некоторыми другими металлами. При таком содержании лигирующих металлов происходит пассивация материала, и изделие перестает подвергаться коррозионному разрушению. В некоторых случаях коррозионная стойкость повышается путем изготовления деталей из пластмасс.

КОРРОЗИЯ МЕТАЛЛОВ

См. также № 13/2006, с. 19

Цели. Сформировать представления о коррозии с точки зрения окислительно-восстановительных процессов; показать значение коррозии для народного хозяйства; продолжить формирование у учащихся умений устанавливать причинно-следственные связи между строением и свойствами металлов.

Оборудование. Железные гвозди из поставленных ранее опытов по их коррозии в водопроводной воде и «морской» воде (гвоздь без контакта с другим металлом и гвозди в контакте с медью и цинком). (Эксперимент мог быть домашним заданием.)

Коррозия вызывается окислительно-восстановительными реакциями, в которых металл в результате взаимодействия с каким-либо веществом из своего окружения превращается в нежелательное соединение. Одним из наиболее известных коррозионных процессов является ржавление железа. 20% железа, производимого ежегодно в США, идет на замену железных изделий, пришедших в негодность из-за ржавления.

Различают несколько видов коррозии.

А. По площади и характеру поражения: сплошная, точечная, язвенная, межкристаллическая.

Б. По природе агрессивных сред: воздушная, почвенная, морская, биологическая (вызванная водорослями, моллюсками, плесенью), коррозия в смазке, газовая.

В. По механизму возникновения: химическая, электрохимическая, электрическая (под действием блуждающих токов).

Химическая коррозия

При химической коррозии идет окисление металла без возникновения цепи электрического тока:

Для поверхности алюминия этот процесс благоприятен, т.к. оксидная пленка плотно прилегает к поверхности металла и нет дальнейшего допуска кислорода к металлу.

Почему не рекомендуют варить овощи в алюминиевой посуде? (Кислая среда растворяет оксидную пленку, и алюминий в виде солей поступает в организм человека.)

Оксидная пленка железа очень рыхлая (вспомните какой-либо ржавый предмет – как только вы берете его в руки, остаются следы ржавчины) и не прилегает плотно к поверхности металла, поэтому кислород проникает все дальше и дальше, коррозия идет до полного разрушения предмета.

Электрохимическая коррозия одного металла

При электрохимической коррозии возникает электрическая цепь. При этом могут быть случаи коррозии как одного металла, так и металлов в контакте. Для возникновения электрохимической коррозии нужно наличие кислорода и воды.

Рассмотрим случай, когда контакта металлов нет, причем металл (железо) находится в воздухе.

Некоторые участки поверхности железа служат анодом, на котором происходит его окисление

(E° – стандартный электродный потенциал):

Fe (тв.) = Fe 2+ (водн.) + 2e, E °окисл = 0,44 B.

Образующиеся при этом электроны перемещаются по металлу к другим участкам поверхности, которые играют роль катода. На них происходит восстановление кислорода:

Этот процесс иллюстрируется на рис. 1.

Рис. 1.

Схема электрохимической коррозии железа

без контакта с другими металлами

В восстановлении кислорода участвуют ионы Н + . Если концентрация Н + понижается (при повышении рН), восстановление О2 затрудняется. Замечено, что железо, находящееся в контакте с раствором, рН которого выше 9–10, не корродирует.

В процессе коррозии образующиеся на аноде ионы Fe 2+ окисляются до Fe 3+ :

Поскольку роль катода обычно играет та часть поверхности, которая лучше всего обеспечена притоком кислорода, ржавчина чаще всего появляется именно на этих участках. Если вы внимательно осмотрите лопату, простоявшую некоторое время на открытом воздухе с налипшей на лезвии грязью, то заметите, что под грязью на поверхности металла образовались углубления, а ржавчина появилась повсюду, куда мог проникнуть О2.

С усилением коррозии в присутствии солей часто сталкиваются автомобилисты в тех местностях, где в зимнее время для борьбы с гололедицей дороги обильно посыпают солью. Влияние солей объясняется тем, что образуемые ионы создают электролит, необходимый для возникновения замкнутой электрической цепи.

Наличие анодного и катодного участков на поверхности железа приводит к созданию на ней двух неодинаковых химических окружений. Они могут возникнуть вследствие присутствия примесей или дефектов в кристаллической решетке (по-видимому, обусловленных напряжением внутри металла). В местах, где есть примеси или дефекты, микроскопическое окружение конкретного атома железа может вызвать некоторое увеличение или уменьшение его степени окисления по сравнению с «нормальными» атомами в кристаллической решетке. Поэтому такие места способны играть роль анодов или катодов. Сверхчистое железо, в котором количество подобных дефектов сведено к минимуму, намного меньше корродирует по сравнению с обычным железом.

Кутубская колонна

в Индии

Классический пример – знаменитая Кутубская колонна в Индии близ Дели, которая уже почти полторы тысячи лет стоит и не разрушается, несмотря на жаркий и влажный климат. Сделана она из железа, в котором почти нет примесей. Как удалось древним металлургам получить такой чистый металл, до сих пор остается загадкой.

В начале прошлого столетия по заказу одного американского миллионера была построена роскошная яхта «Зов моря». Днище ее было обшито монель-металлом (сплав меди и никеля), а рама руля, киль и другие детали были изготовлены из стали. Когда яхту спустили на воду, возник гигантский гальванический элемент, состоящий из катода (монель-металла), стального анода и раствора электролита – морской воды.

Последствия были ужасными! Еще до выхода в открытое море яхта полностью вышла из строя, так что «Зов моря» остался в истории мореплавания как пример конструкторской недальновидности и самонадеянного невежества. Попробуем разобраться, что же произошло.

Рассмотрим контакт двух металлов на примере олова и железа.

Железо часто покрывают другим металлом, например оловом, цинком или хромом, чтобы защитить от коррозии. Так называемую «белую жесть» получают, покрывая тонким слоем олова листовое железо. Олово защищает железо до тех пор, пока защитный слой остается неповрежденным. Стоит его повредить, как на железо начинают воздействовать воздух и влага, олово даже ускоряет процесс коррозии, потому что служит катодом в электрохимическом процессе. Сравнение окислительных электродных потенциалов железа и олова показывает, что железо окисляется легче олова:

Fe (тв.) = Fe 2+ (водн.) + 2e, E °окисл = 0,44 B,

Sn (тв.) = Sn 2+ (водн.) + 2e, E °окисл = 0,14 B.

Поэтому железо служит в этом случае анодом и окисляется, как показано на рис. 2.

Рис. 2.

Схема электрохимической коррозии

при контакте железа и олова

Оцинкованное железо получают, покрывая его тонким слоем цинка. Цинк защищает железо от коррозии даже после нарушения целостности покрытия. В этом случае железо в процессе коррозии играет роль катода, потому что цинк окисляется легче железа (рис. 3):

Zn (тв.) = Zn 2+ (водн.) + 2e, E °окисл = 0,76 B.

Следовательно, цинк играет роль анода и корродирует вместо железа.

Рис. 3.

Схема электрохимической коррозии

при контакте железа и цинка

Электрическая коррозия (электрокоррозия)

Блуждающие токи, исходящие от трамвая, метро, электрических железных дорог и различных электроустановок, работающих на постоянном токе, вызывают электрокоррозию. Такие токи разрушают подземные металлические сооружения, трубопроводы, электрокабели, приводят к появлению на металлических предметах, находящихся в земле, участков входа и выхода постоянного тока. Вследствие этого на металле образуются катодные и анодные зоны, причем анодные зоны, т.е. места выхода тока, подвергаются коррозии (рис. 4).

Рис. 4.

Схема электрокоррозии

под действием блуждающих токов:

1 – провод; 2 – рельс; 3 – влажный грунт;

4 – труба; 5 – электродвигатель трамвая;

6 – сопротивление в стыке рельса

Блуждающие токи достигают 300 А и действуют в радиусе нескольких десятков километров. Процесс в анодных зонах:

Процессы в катодных зонах:

Блуждающие токи от источников переменного тока вызывают слабую коррозию у подземных изделий из стали и сильную у изделий из цветных металлов.

Коррозия металлов протекает непрерывно и причиняет огромные убытки. Подсчитано, что прямые потери от коррозии железа составляют около 10% от его ежегодной выплавки. В результате коррозии металлические изделия теряют свои ценные технические свойства.

Ежегодные потери металла при коррозии оборудования, используемого только в животноводстве, составляют около 60 тыс. тонн. Поэтому защита металлов от коррозии – очень важная задача.

Основные способы защиты от коррозии

1. Защищаемый металл играет роль катода. Такой способ защиты называется катодным (другое название – протекторная защита). Тот металл, который заведомо будет разрушаться в паре, называется протектором. Примеры такой защиты – оцинкованное железо (железо – катод, цинк – анод), «белая жесть» (оловом покрывают листовое железо), контакт магния и железа (магний – протектор). Магниевый анод окружают смесью гипса, сульфата натрия и глины, чтобы обеспечить проводимость ионов. Труба играет роль катода в гальваническом элементе (рис. 5).

Рис. 5.

Катодная защита

железных водопроводных труб

2. Электрозащита. Конструкция, находящаяся в среде электролита, соединяется с другим металлом (обычно куском железа, рельсом и т.п.), но через внешний источник тока. При этом защищаемую конструкцию подключают к катоду, а металл – к аноду источника тока. В этом случае электроны отнимаются от анода источником тока, анод (защищающий металл) разрушается, а на катоде происходит восстановление окислителя. Электрозащита имеет преимущество перед протекторной защитой: радиус действия первой около 2000 м, второй – 50 м.

3. Если металл, например хром, создает плотную оксидную пленку, его добавляют в железо, и образуется сплав – нержавеющая сталь. Такие стали называются легированными.

Многие сплавы, которые содержат незначительное количество добавок дорогих и редких металлов, приобретают замечательную устойчивость к коррозии и прекрасные механические свойства. Например, добавки родия или иридия к платине так сильно повышают ее твердость, что изделия из нее – лабораторная посуда, детали машин для получения стекловолокна – становятся практически вечными.

4. Металл можно пассивировать – обработать его поверхность так, чтобы образовалась тонкая и плотная пленка оксида, которая препятствует разрушению основного вещества. Например, концентрированную серную кислоту можно перевозить в стальных цистернах, т.к. она образует на поверхности металла тонкую, но очень прочную пленку.

5. Ингибиторы (замедлители) коррозии тоже переводят металл в пассивное состояние, образуя на его поверхности тонкие защитные пленки. Пример такого замедлителя коррозии – гексаметилентетрамин (CH2)6N4. В последние годы разработаны летучие, или атмосферные, ингибиторы. Ими пропитывают бумагу, которой обертывают металлические изделия. Пары ингибиторов адсорбируются на поверхности металла и образуют на ней защитную пленку.

6. Защитить металл можно, препятствуя проникновению к нему влаги и кислорода, – например, нанося на металл слой краски или лака. (На покраску Эйфелевой башни уже затратили средств больше, чем при ее создании.)

ПРАКТИЧЕСКАЯ РАБОТА

За неделю до урока были поставлены опыты по коррозии металлов в пробирках с водопроводной (№ 1–4) и «морской» (№ 5–8) водой (рис. 6).