Температура плавления резины по цельсию

Изменение свойств резины в зависимости от температуры

С изменением температуры очень сильно изменяются свойства резины, причем работоспособность деталей из нее по разным причинам уменьшается как при нагревании, так и при охлаждении.

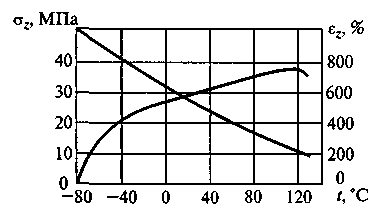

Как следует из рис. 11.4, с понижением температуры резины предел прочности растет, а эластичность падает и при —80°С она становится практически равной нулю.

Отметим, что прочность резины, увеличивающаяся с понижением температуры в первом приближении по линейному закону (рис. 11.4), достигает при —80°С примерно такого же значения, какое при комнатной температуре имеет совершенно лишенный эластичности вулканизат — эбонит.

Таким образом, основным неблагоприятным следствием понижения температуры является уменьшение эластичности резины, которая по мере охлаждения приближается по хрупкости к эбониту. Уже при —4 °С наиболее распространенные сорта резины не способны обратимо деформироваться в необходимых пределах, и только вулканизаты на базе специальных морозостойких каучуков сохраняют требующуюся эластичность при температуре —50°С и ниже. Из чего следует, что резиновые изделия в зимнее время требуют к себе пристального внимания и осторожного обращения.

Рис. 11.4. Зависимости предела прочности на растяжение σz и относительного удлинения εz

резины из натурального каучука от температуры

Все работы, связанные с монтажом или демонтажем резиновых деталей в зимнее время, надо проводить, предварительно прогрев их до комнатной температуры. Особенно важно прогревать пневматические шины, сильно охладившиеся при длительной стоянке или продолжительной остановке автомобилей на морозе. Такое нагревание происходит само по себе в процессе движения автомобиля за счет превращения в тепло энергии непрерывного деформирования перекатывающихся шин. Однако первое время после трогания с места холодные шины имеют недостаточную эластичность и вследствие этого легко могут быть повреждены в результате больших динамических нагрузок. Поэтому сначала машина должна двигаться с небольшой скоростью по наиболее ровным участкам местности или дороги, избегать крутых поворотов, резкого торможения и т.д.

В высшей степени осторожное обращение при зимней эксплуатации автомобилей требуется с деталями, изготовленными из бензо- и маслостойкой резины. По сравнению с обычной резиной она обладает пониженной морозостойкостью, и поэтому уже при —20 °С изделия из нее становятся хрупкими.

С повышением температуры до ПО. 120°С относительное удлинение резины увеличивается, а при дальнейшем нагревании, как видно из рис. 11.4, начинает уменьшаться. Переход от роста относительного удлинения к его спаду объясняется наступающим при этих температурах частичным разрывом серных мостиков между макромолекулами каучука, сопровождающимся одновременным резким снижением его эластичности и повышением пластичности.

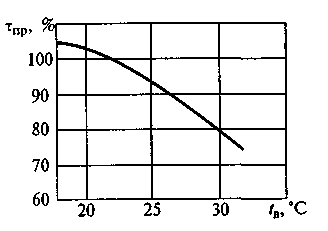

Другие важные в эксплуатационном отношении свойства резины с повышением температуры изменяются только в худшую сторону: прочность, износостойкость и твердость уменьшаются, а остаточное удлинение и способность к необратимым деформациям увеличиваются. Так, нагреванию резины с 20 до 100 °С соответствует двухкратное и даже трехкратное снижение предела прочности на разрыв. Еще в большей степени уменьшаются в этом случае износостойкость и твердость резины. В результате при повышенной температуре пробег автомобильных шин уменьшается (рис. 11.5).

Кроме того, вследствие сильного понижения твердости и прочности резины с повышением температуры увеличивается возможность появления надрезов и вырывов целых кусков протекторов покрышек при наезде автомобилей на всякого рода неровности и препятствия.

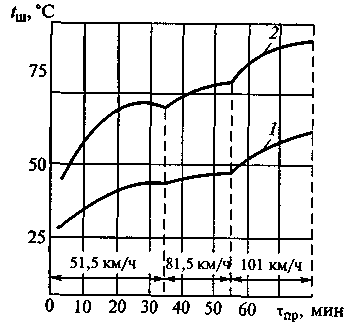

Рис. 11.5. Зависимость пробега шин τпр от температуры воздуха tв

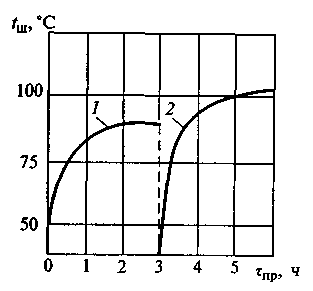

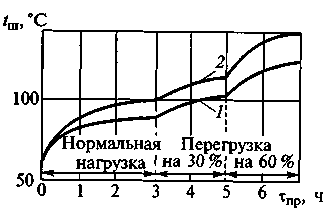

Итак, все резиновые детали и в особенности те, которые деформируются в процессе работы, нужно в некоторых случаях зимой подогревать, а летом охлаждать, а также принимать меры по уменьшению их нагревания. В автомобильных шинах надо поддерживать нормальное давление и не перегружать их. Несоблюдение этих элементарных правил эксплуатации шин ведет к чрезмерному тепловыделению в них со всеми вытекающими отсюда вредными последствиями (рис. 11.6, 11.7).

В жару летом возможно значительное нагревание и нормально накачанных неперегруженных шин. В этом случае рекомендуется для их охлаждения периодически делать в пути остановки, а иногда, чтобы не довести до аварийного состояния покрышку вследствие перегрева, — идти на снижение скорости движения, от которой сильно зависит тепловой режим шин (рис. 11.8).

Рис. 11.6. Зависимость температуры воздуха в шине tШ от времени пробега τпр:

1 — при нормальном давлении; 2 — при давлении, пониженном по сравнению с нормой на 30 %

Рис. 11.7. Зависимость температуры деталей шины tш от времени пробега τпр при различных нагрузках:

1 — в камере; 2 — в плечевой части шины

Рис. 11.8. Зависимость температуры деталей шины tШ от времени пробега τпр при различных скоростях:

1 — в середине беговой дорожки; 2 — в боковой части

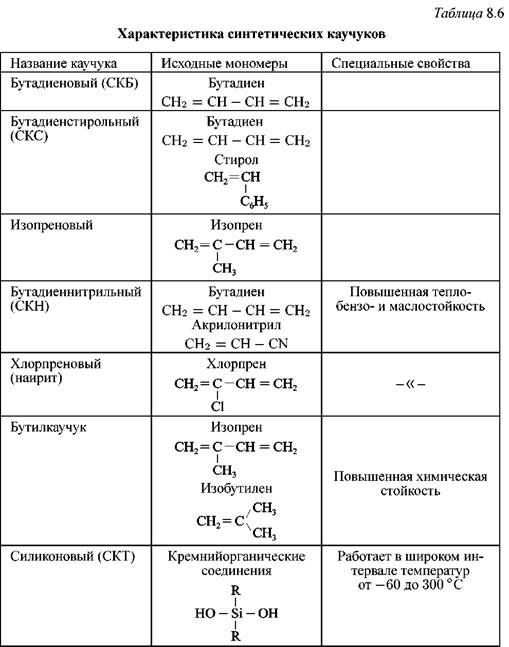

Каучуки и резины

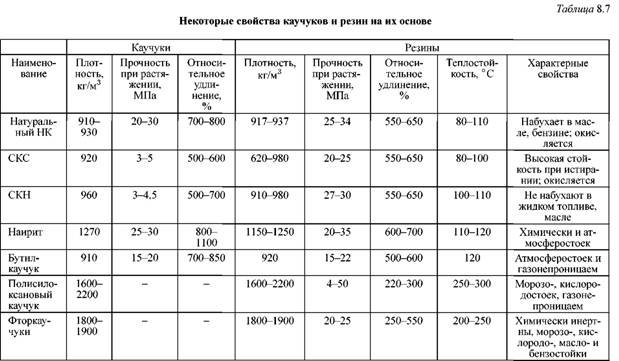

Каучуки — это высокомолекулярные соединения, которые используются для получения резин, эбонитов и лаков, клеев, вяжущих веществ. Каучуки имеют линейное строение, обладают высокой эластичностью, широким диапазоном рабочих температур. При температуре 100° С они становятся хрупкими, а при температуре 200° С разжижаются (табл. 8.6).

Натуральный каучук (ПК) получают из млечного сока каучуконосных тропических растений. Сок обрабатывают кислотами и затем вальцуют образующийся продукт.

Синтетические каучуки (СК) получают полимеризацией непредельных соединений. В зависимости от вида исходного материала и условий их обработки изготавливают каучуки с различными свойствами и стойкостью (табл. 8.7).

Резина и эбонит — продукты вулканизации каучука. Ее проводят в присутствии веществ-вулканизаторов (часто серы, оксидов металлов)

при повышенной температуре. В зависимости от количества введенного вулканизатора получают мягкую резину (2-Л % 8), полужесткую (12-20% 8) и жесткую резину (30-50% 8). Последняя носит название эбонит.

Резины обладают уникальной способностью к обратной деформации в сочетании с высокой эластичностью и прочностью,

сопротивляемостью к истиранию, воздействию агрессивных сред, газо- и водонепроницаемостью.

Бутадиен-стиролъный каучук (СКС) — сополимер бутадиена и стирола. Эбониты на его основе характеризуются высокой химической стойкостью. Они стойки в сухом и влажном хлоре, в концентрированной уксусной кислоте до 65 °С, могут эксплуатироваться длительное время в 36 %-й соляной кислоте до 80 °С.

Бутадиен-нитржъный каучук (СКН) — сополимер бутадиена и нитрила акриловой кислоты. Резины на его основе обладают бензо-маслостойкостью, высокой сопротивляемостью абразивному износу и высокой теплостойкостью (до 100 °С).

Хлорпреновый каучук носит название наирит. Основным сырьем для его получения являются дешевые и доступные газы — ацетилен и хлористый водород.

Наириты растворяются в органических растворителях и дают маловязкие и концентрированные растворы, которые легко можно наносить на защищаемую поверхность. Невулканизированные покрытия из наирита являются термопластичными. Они размягчаются при температуре выше 40°С. Если их выдержать несколько дней в растворе серной кислоты или хлористого натрия при 60—70° С, то покрытие вулканизируется и приобретает свойства резины. Такие покрытия отличаются хорошим сопротивлением старению, могут работать в кислотах, щелочах и растворах солей до 70 °С. Выдерживают кратковременный нагрев до 90—95 °С.

Гуммированием называется покрытие химической аппаратуры резиной или эбонитом. Внутреннюю поверхность аппарата обкладывают одним, двумя или более слоями сырой листовой резины с последующей вулканизацией. Вулканизация производится в специальных котлах, обогреваемых острым паром. Она может быть произведена заполнением аппарата кипящей водой, водными растворами солей, имеющими температуру кипения выше 100°С. Сырая резиновая смесь при нагревании превращается в прочную эластичную резину. Обкладками из хлоропреновых каучуков защищают трубопроводы, электролизеры, резервуары.

Сырая резина в железнодорожных цистернах подвергается самовулканизации без подогрева, которая летом завершается за месяц.

Эбониты обладают хорошей адгезией к металлу. Это свойство используется для создания двухслойного покрытия, которое часто применяется на химических заводах. Нижний слой делают из эбонита, а верхний слой выполняют из мягкой резины. Такие покрытия устойчивы к действию соляной, плавиковой, уксусной, лимонной кислот, щелочей и растворов солей до 65 °С. Они разрушаются только в сильно

окислительных средах — в концентрированной серной кислоте и в азотной кислоте.

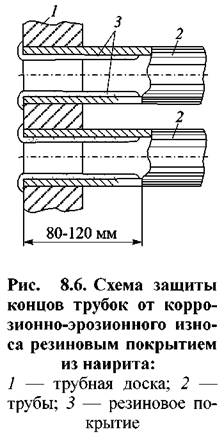

В качестве примера рассмотрим защиту теплообменной аппаратуры резиновыми покрытиями. Тонкие и бакелитовые покрытия стальных труб теплообменных аппаратов достаточно хорошо защищают сталь от коррозии. Но они не защищают ее от эрозии и интенсивного гидроабразивного износа. Между тем, часть теплообменной аппаратуры подвергается сильному износу под воздействием вод со взвешенными механическими твердыми частицами. В этом случае надежная защита от коррозионного и абразивного износа может быть достигнута только с помощью резиновых покрытий. Покрытия из наирита показали хорошие защитные свойства. Опыт эксплуатации таких теплообменников имеется на некоторых заводах России и США (рис. 8.6).

Следует учесть только, что у гуммированного теплообменника будет снижен коэффициент теплопередачи по сравнению с теплообменником без защитного покрытия.

Бутжкаучук является продуктом совместной полимеризации изо-бутилена и изопрена. Он отличается инертностью к воздействию агрессивных сред, высокой газонепроницаемостью и малой водона-бухаемостью. Резины на его основе противостоят действию некоторых органических растворителей.

Силиконовые каучуки обладают высокой теплостойкостью до 250— 300 °С и морозостойкостью до — 50 -1—60 °С. Их недостатком является сравнительно низкая коррозионная устойчивость.

Фторкаучуки являются непревзойденным материалом по химической стойкости и теплостойкости. Изделия на их основе можно эксплуатировать в сильно агрессивных средах и окислителях до температуры 200 °С. Недостатком этого вида каучука является его высокая усадка, что затрудняет его применение для защиты химической аппаратуры.

Температура плавления и размягчения пластиков, температура эксплуатации пластмасс

В последнее время пластмассы и пластики находят широкое применение в промышленности и быту. Поэтому часто возникает проблема выбора конкретного пластика под заданные температурные условия его эксплуатации. При выборе пластика необходимо учитывать диапазон его рабочей температуры или температуру начала размягчения и плавления пластика. Приведенная ниже таблица содержит все необходимые для этого данные.

В последнее время пластмассы и пластики находят широкое применение в промышленности и быту. Поэтому часто возникает проблема выбора конкретного пластика под заданные температурные условия его эксплуатации. При выборе пластика необходимо учитывать диапазон его рабочей температуры или температуру начала размягчения и плавления пластика. Приведенная ниже таблица содержит все необходимые для этого данные.

В таблице представлены значения плотности ρ, температуры плавления пластика t пл , температуры размягчения по Вика t разм , температуры хрупкости t хр , а также интервал рабочей температуры t раб при которой допускается эксплуатация пластмасс.

Значения в таблице даны для более 270 наименований пластика. Для каждого пластика указана как минимум одна температура, позволяющая оценить допустимые температурные условия его эксплуатации. Рассмотрены следующие типы пластика и пластмасс: полиолефины, полистиролы, фторопласты, ПВХ, полиакрилаты, фенопласты, пенопласты, АБС-пластики, полиуретаны, смолы и компаунды, антифрикционные самосмазывающиеся пластики, стеклопластики и др.

К полиолефинам относятся такие пластмассы и пластики, как полиэтилен, полипропилен и сополимеры на их основе. Температура плавления полиэтилена имеет значение 105-135°С в зависимости от плотности, а диапазон температуры эксплуатации этого пластика составляет от -60 до 100°С. Высокопрочный полиэтилен низкого давления может эксплуатироваться при очень низких температурах: температура хрупкости этого пластика имеет значение минус 140°С.

Температура плавления полипропилена находится в диапазоне 164-170°С. При низких температурах этот пластик становится хрупким уже от минус 8°С. Среди других представителей полиолефинов необходимо отметить пластик, устойчивый к высоким температурам, на основе темплена. Этот пластик выдерживает температуру до 180-200°С и имеет морозостойкость -60…-40°С.

Следует отметить режимы эксплуатации пластиков на основе ПВХ и abs-пластиков. Пенопласты на основе ПВХ имеют рабочую температуру от -70 до 70°С в зависимости от марки. Температура размягчения пластика abs равна 95-117°С.

К пластикам с высокой температурой плавления можно отнести фторопласты и полиамиды, а также термостойкий пластик ниплон. Например, температура плавления фторопласта составляет 327°С (для фторопласта-4 и 4Д). Полиамиды (капролон, капролит) имеют температуру размягчения 190-200°С, а температура плавления такой пластмассы составляет величину 215-220°С. Стекло- и углепластик ниплон имеет температуру плавления выше 300°С.

Из всего многообразия полимеров для эксплуатации при высоких температурах подойдут пластики на основе кремнийорганических смол. Максимальная температура эксплуатации такого пластика может достигать 700°С.

Справочник химика 21

Химия и химическая технология

Температура и прочность резины

Влияние скорости деформации и температуры. Прочность является функцией скорости деформации при эксплуатации резин и их испытании. Чем выше скорость, тем больше показатель прочности резины. При увеличении скорости растяжения возрастает разрушающее напряжение. Такая прямая зависимость характерна для ненаполненных резин на основе некристаллизую-щихся каучуков. В других случаях зависимость сложнее. [c.112]

Вулканизованные изделия ковшовым элеватором через внешнюю крышку засыпают в загрузочный шлюз 16. При заполнении шлюза и закрытии внешней крышки открывается внутренняя крышка шлюза, и изделия выгружаются на движущуюся ленту 17, доставляющую их в зону обработки, где они непрерывно перемешиваются и обдуваются через сопло 18 холодным (от —80 до —130 °С) воздухом, подаваемым холодильной установкой. Через несколько минут, т. е. после охлаждения материала до температуры ниже температуры хрупкости, включается дробемет 19. В зоне обработки замороженный облой при попадании в него дроби отламывается от деталей. В зависимости от прочности резины, толщины выпрессовок, формы изделий и других факторов продолжительность обработки дробью (диаметром 0,5— 0,8 мм) варьируется от 1,5 до 3,5 мин. [c.59]

Влияние температуры на временную зависимость прочности резин подробно изучено на ненаполненных резинах из СКС-30 в интервале от 20 до 140 °С (рис. 108). [c.180]

Влияние молекулярной массы каучука, наполнения и температуры на усталостную прочность резин [c.219]

При температуре выше 70 °С продолжительность процессов релаксации резко сокращается в результате увеличения подвижности макромолекул и ослабления межмолекулярного взаимодействия. Скорость растяжения влияет на показатели прочности и удлинения, особенно при пониженной и комнатной температурах ((23 2) °С]. Повышение температуры, как правило, снижает прочность резин, понижение — увеличивает. Для получения сравнимых результатов испытания проводят с определенной скоростью и температурой по ТУ или ГОСТам. [c.113]

Силоксановые резины относятся к группе резин специального назначения, основой которых является кремнийорганический полимер. Отличаются силоксановые полимеры от углеводородных характером основной цепи, состоящей из чередующихся атомов кремния и кислорода. Силоксановые цепи отличаются высокой прочностью связей —81—О— и —51—С и малыми силами межмо-лекулярного взаимодействия, что обусловливает сохранение эластичности при высоких и низких температурах. Силоксановые резины работоспособны в области от —50 до +200°С. [c.110]

Насыщенность молекул ХСПЭ придает вулканизатам стойкость к окислению кислородом и озоном, к действию кислот, щелочей и окислителей, а также высокую теплостойкость (120 °С, кратковременно 200 °С). По этим показателям гуммировочные материалы на основе ХСПЭ превосходят гуммировочные материалы на основе ненасыщенных каучуков. Прочность резин на основе ХСПЭ составляет 16—20 МПа. Температура хрупкости, как и у рез1ин на основе НК, составляет —40 С. [c.68]

Как видно, с понижением температуры полимеризации увеличивается прочность резины. Это связано с тем, что при низких температурах полимеризация бутадиена в большей степени идет с присоединением мономеров в положении 1,4 и меньше в положении 1,2, отчего повышается регулярность строения каучука. В последнее время все больше переходят к производству так называемых холодных каучуков, которые получаются полимеризацией в водно-эмульсионной среде при -Ь5°С. [c.156]

Важными свойствами высокоплавких битумов являются температура размягчения, так как смесь битума с каучуком готовят при строго регламентированной температуре зольность — повышение ее может нарушить однородность и прочность резины потеря массы при нагревании, гарантирующая отсутствие в битуме нежелательных легколетучих частей, присутствие которых может вызвать разбухание резины. [c.344]

Прочность резин на основе ХСПЭ составляет 160— 200 кгс/см и не изменяется, например, после выдержки при 128 °С в течение 7 суток. Электроизоляционные свой-. ства и газонепроницаемость этих резин удовлетворительные. Температура хрупкости, так же как резин на основе НК, составляет —40 °С. [c.219]

Опубликованы данные испытаний на растяжение при высоких и низких температурах [427], о зависимости динамических свойств от температуры [4281, а также о разрывной прочности резин [429—431]. [c.638]

Основными показателями качества рубракса являются температура размягчения как показатель теплостойкости и зольность, так как повышенное содержание золы может вызвать нарушение однородности и прочности резины и других изделий, в которых используется рубракс. Показатели качества рубракса, установленные стандартом еще в 1941 г., по сути дела уже не отражают его эксплуатационных свойств. Потребители до настоящего времени применяли только рубракс из бакинских нефтей и технология промышленных процессов, в которых он используется, была разработана применительно к качествам бакинского рубракса. Рубракс из бакинских нефтей в отличие от очень твердых, хрупких высокоплавких битумов, получающихся из башкирских [4], ухтинских [5] и других нефтей, несмотря на высокую температуру размягчения, характеризуется эластичностью, мягкостью, упругостью, напоминая резину. Эти специфические свойства рубракса в ГОСТ не отражены. [c.44]

Содержание щелочи в каучуке СКВ—не более 0,25%, золы— не более 1,50%, жирных кислот—не менее 0,50%, противостарителя неозона Д—в пределах 1,8—2,2%. Температура стеклования— в пределах от —61 до —65°. Резины из каучука СКВ, содержащие 60 вес. ч. канальной сажи, имеют предел прочности при разрыве 155—180 кг см , относительное удлинение 500—600% температура хрупкости резины от —50 до —55°. [c.1066]

Упрочнение в процессе растяжения из-за кристаллизации является характерной особенностью именно эластомеров, так как обычное состояние их в процессе эксплуатации — это расплав, причем расплав, способный к большим обратимым деформациям. Для эластомеров упрочнение при кристаллизации имеет особенно важное значение, именно с ним связана высокая прочность резин на основе таких каучуков, как изопреновые и хлоропреновые. Чем выше степень деформации, при которой образовались кристаллы, тем выше их температура плавления. Следовательно, тем более высокие температуры выдерживают каучук или резина без потери прочности. Температура, при которой резко уменьшается прочность резин, — это, по существу, температура плавления кристаллов, образовавшихся при разрывном растяжении, и она, естественно, тем выше, чем сильнее напрял и сопровождается сильным выделением тепла Поэтому прочность и температуростойкость резин на основе бутилкаучука определяются их кристаллизацией, несмотря на то что скорость кристаллизации ненапряженных резин даже в оптимальных условиях очень мала. Долгое время ошибочно считали, что бутилкаучук вообще не способен кристаллизоваться в ненапряженном состоянии. [c.157]

Упрочнение в процессе растяжения из-за кристаллизации характерно для эластомеров, так как обычное состояние их в процессе эксплуатации — расплав, способный к большим обратимым деформациям. С образованием кристаллов в процессе растяжения и плавлением их при снятии нагрузки с образца связаны в значительной мере тепловые эффекты, сопровождающие деформацию нат -рального каучука. Чем выше степень деформации, при которой появляются кристаллические образования, тем выше температура плавления и выше температура, до которой можно нагревать каучук или резину без значительной потери прочности. Температура, при которой резко уменьшается прочность резин, есть по существу температура плавления кристаллических областей, образовавшихся при разрывном напряжении. Эта температура, естественно, тем выше, чем сильнее напряжение смещает равновесйую температуру плавления, т. е. чем выше коэффициент а в уравнении (41) или коэффициент В в уравнении (39)., Действительно, при выяснении влияния состава на кристаллизацию растянутых резин из НК было отмечено (см. гл. IV), что резины, содержащие моносульфидные и С—С поперечные связи (1-я группа), характеризуются меньшими значениями параметров а я В, чем [c.199]

Повышение прочности резины при кристаллизации проявляется и в том, что температура хрупкости Т р закристаллизованных резин не только не повышается, но в ряде случаев и понижается по сравнению с температурой хрупксстн аморфных образцов. Повышение прочности дивинилового каучука СКД в результате предварительной кристаллизации было отмечено в работах Марея и др. . Однако в эластомерах, имеющих высокую степень кристалличности (например, силоксановый каучук СКТВ-1), эти авторы отмечают снижение прочности для образцов, закристаллизованных при температурах более высоких, чем температура максимальной скорости кристаллизации для этого каучука (Тх = —80 °С), по сравнению с образцами, закристаллизованными при более низких температурах. Область температур, в которой кристаллизация приводит к снижению прочности, характеризуется образованием более крупных сферолитов. Интересно, что Т р для резин на основе полиметилвинилсилоксана лежит около —70 °С, т. е. значительно выше температуры стеклования Т = —126 °С). Это означает, что хрупкое разрушение в данном случае происходит.не в застеклованном, а в закристаллизованном материале, и при изменении условий кристаллизации изменяется величина Гхр. Таким образом, влияние кристаллизации на прочность определяется не только самим наличием кристаллической части материала или ее долей, но и морфологией кристаллических образований. [c.202]

Смотреть страницы где упоминается термин Температура и прочность резины: [c.217] [c.225] [c.88] [c.439] [c.185] [c.178] [c.55] [c.145] [c.173] [c.350] [c.169] Механические испытания каучука и резины (1964) — [ c.180 , c.181 ]