Сущность сварки в среде защитных газов

Сварка в среде защитных газов. Сущность способа, преимущества, недостатки, область применения;

Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования.

Известны следующие разновидности сварки в защитном газе: в инертных одноатомных газах (аргон, гелий), в нейтральных двухатомных газах (азот, водород), в углекислом газе. В практике наиболее широкое применение получили аргонодуговая сварка и сварка в углекислом газе. Инертный газ гелий применяется очень редко ввиду его большой стоимости.

Углекислый газ применяется при сварке низкоуглеродистых и некоторых конструкционных и специальных сталей. Углекислый газ не имеет цвета и запаха; получают его из газообразных продуктов сгорания антрацита или кокса, при обжиге известняка. Сварочная углекислота выпускается двух сортов: высшего — чистотой 99,8% и первого — чистотой 99,5%. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). При этом получается беспористый шов с хорошими механическими свойствами.

Сварка в защитном газе может осуществляться плавящимся или неплавящимся электродом; вручную, автоматически и полуавтоматически.

Неплавящиеся электроды служат только для возбуждения и поддержания горения дуги. Для заполнения разделки кромок в зону дуги вводят присадочный металл в виде прутков или проволоки. Применяются неплавящиеся электроды: вольфрамовые, угольные и графитовые. Плавящиеся электроды применяют в виде сварочной проволоки, изготовленной по определенному ГОСТу или из металла, по химическому составу сходного со свариваемым металлом.

Ручная сварка применяется при соединении кромок изделий толщиной до 25-30 мм и при выполнении коротких и криволинейных швов. Полуавтоматическая и автоматическая сварка применяется при массовом производстве сварных конструкций с прямолинейными швами.

Преимущества сварки в защитном газе:

1) сварка возможна в любых положениях;

2) хорошая защита зоны сварки от воздействия кислорода и азота воздуха;

3) хорошие механические качества сварного шва;

4) высокая производительность, достигающая при ручной сварке 50-60 м/ч, а при автоматической — 200 м/ч;

5) отсутствие необходимости применения флюсов и последующей очистки шва от шлаков;

6) возможность наблюдения за процессом формирования сварного шва;

7) малая зона термического влияния;

8) возможность полной автоматизации сварки.

Аргонодуговая сварка: аргон не вступает во взаимодействие с расплавленным металлом сварочной ванны и предохраняет его от воздействия кислорода и азота воздуха; аргон применяется при сварке ответственных сварных швов и при сварке высоколегированных сталей, титана, алюминия, магния и их сплавов.

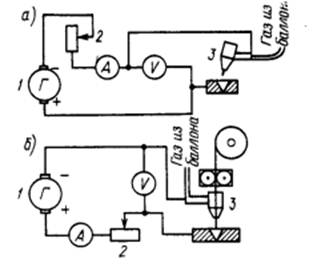

Аргонодуговая сварка неплавящимся или плавящимся электродом производится на постоянном и переменном токе. Установка для ручной сварки постоянным током (а — неплавящимся электродом, б — плавящейся электродной проволокой) состоит из сварочного генератора постоянного тока (или сварочного выпрямителя) 1, балластного реостата 2, газоэлектрической горелки 3, баллона с газом, редуктора и контрольных приборов (амперметра, вольтметра и расходомера газа).

При аргонодуговой сварке постоянным током неплавящимся электродом используют прямую полярность. Дуга горит устойчиво, обеспечивая хорошее формирование шва. При автоматической и полуавтоматической сварке плавящимся электродом применяется постоянный ток обратной полярности, при котором обеспечивается высокая производительность.

Сущность и особенности способов дуговой сварки в защитных газах

РЕЖИМЫ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ

Цель работы: освоить методику подбора режимов сварки в защитных газах.

Общие методические указания

Сущность и особенности способов дуговой сварки в защитных газах

При сварке в защитном газе электрод, дуга и сварочная ванна защищены от воздействия окружающего воздуха струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород и др.), для чего используют иногда смеси двух газов и более. Наибольшее применение нашли аргон и углекислый газ.

Аргонодуговая сварка. Сварку осуществляют неплавящимися и плавящимися электродами. Сварку неплавящимся (вольфрамовым) электродом ведут на постоянном токе прямой полярности (рис. 3.1). В этом случае дуга легко зажигается и горит устойчиво при напряжении 12. 18 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается стойкость электрода.

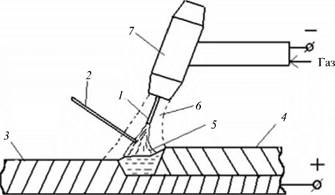

Рис. 1. Схема процесса дуговой сварки в инертных газах: 1- электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов;5 – дуга; б – поток защитного газа; 7 – горелка

Однако при обратной полярности под воздействием дуги с поверхности свариваемого металла удаляются оксиды. Это свойство дуги используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях. Для повышения эффективности и устойчивости процессов питание дуги переменным током осуществляют от специальных источников тока. Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта

2. Устройство, принцип работы и технологические возможности постов ручной аргонодуговой сварки и механизированной сварки в С02

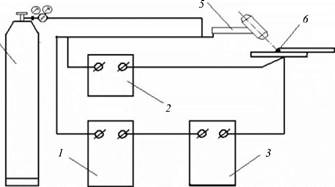

Установка для аргонодуговой сварки УДГ-301 и полуавтомат для сварки в углекислом газе ПДГ-305 или подобный ему. Упрощенная схема установки для ручной аргонодуговой сварки переменным током представлена на рис.2. Она состоит из источника питания дуги 1 (трансформатора), осциллятора 2, балластного реостата 3, баллона с защитным газом 4, газоэлектрической горелки 5, редуктора и контрольных приборов (амперметра, вольтметра, расходомера газа).

Источник питания с повышенным напряжением холостого хода в сочетании с осциллятором необходим для легкого и быстрого возбуждения дуги и ее устойчивого горения, так как потенциал возбуждения и ионизация инертных газов значительно выше, чем у азота, кислорода и паров металла.

Рис. 2. Упрощенная схема ручной аргонодуговой сварки переменным

Током

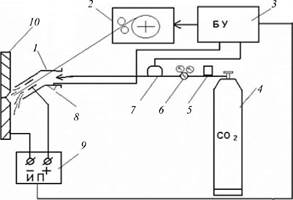

Рис. 3. Упрощенная схема сварочного полуавтомата в среде СО2

Изделие (10) на рис. 3 получают при использовании сварочного полуавтомата для сварки в СО2, который состоит из сварочной горелки 1, подающего механизма 2, обеспечивающего поступление проволоки в сварочную горелку по гибкому шлангу, блока управления процессом сварки 3, который имеет электрическую связь со всеми элементами полуавтомата.

Сварочная горелка представляет собой ручной инструмент, обеспечивающий направленную подачу проволоки, токопровод к ней и газовую защиту зоны горения дуги. Защитный газ поступает в горелку из баллона 4, проходя последовательно через подогреватель 5, редуктор-расходомер 6 и отсекающий клапан 7. На сварочной горелке предусмотрена клавиша управления 8 для подачи сигналов в блок управления о начале и окончании сварки. Остальные технологические команды выдает блок управления (продувка шланга газом, включение источника тока 9, подача проволоки и сварка, выключение тока и после некоторой выдержки – прекращение и подача газа).

В процессе ознакомления в лаборатории со схемами и натурными образцами сварочного оборудования необходимо уделить внимание назначению и устройству следующих элементов и узлов:

а) в аргонодуговой установке УДГ-301:

• источнику питания и осциллятору;

• горелкам, баллонам для аргона, запорной и регулирующей арматуре и контрольно-измерительным приборам;

б) в полуавтомате ПДГ-305:

• источнику питания и механизму подачи сварочной проволоки;

• горелкам, баллонам для СО2, осушителям, запорной и другой арматуре, контрольно-измерительным приборам.

Необходимо также выписать технические характеристики и энергетические показатели установки УДГ-301 и полуавтомата ПДГ-305, ознакомиться с правилами их подключения и безопасной работы на них.

При аргонодуговой сварке важнейшим параметром режима, который определяется в первую очередь, является величина сварочного тока. Поскольку для качественного формирования шва необходим струйный перенос электродного металла, то нужны повышенные плотности токов. Сварочный ток, при котором начинается струйный перенос, называется критическим.

Метод расчета критического тока, а также критической скорости подачи электрода предложен в работе.

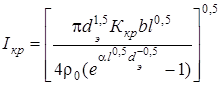

, А (1)

, А (1)

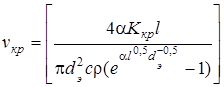

, м/ч (2)

, м/ч (2)

где b – безразмерная константа;

Ккр – постоянная, равная удельной тепловой мощности, выделяющейся в вылете при его нагреве проходящим током, на единицу длины вылета;

l – вылет электрода, мм; dэ – диаметр электрода, мм;

α – температурный коэффициент сопротивления;

с – удельная теплоемкость; ρ – плотность; ρ – удельное сопротивление.

Для пользования формулами (1,2) необходимо знание всех входящих величин и потому для некоторых марок проволок они приведены в табл.1. табл. 2.

Полуавтоматическая сварка в среде защитных газов – универсальный процесс получения качественных сварных соединений

Полуавтоматическая (механизированная) сварка плавящимся электродом в среде защитных газов – электродуговой процесс, при котором подача присадочной проволоки осуществляется роликовым механизмом с электрическим приводом.

Суть процесса

Скорость подачи проволоки синхронизирована со скоростью её плавления, за счет чего поддерживается постоянная длина электрической дуги и равномерный перенос присадочного металла в сварочную ванну. Изоляция зоны нагрева и плавления от газов атмосферы обеспечивается за счет подачи защитного газа через сопло-наконечник ручной сварочной горелки. Управление подачей проволоки, включением и выключением сварочного тока, инициацией дуги и поступлением газа осуществляется одной кнопкой «Пуск/Стоп» на горелке.

По сравнению с постом ручной сварки покрытыми электродами в состав оборудования добавляется электрический механизм подачи сварочной проволоки и газобаллонная аппаратура. При скромных усложнениях резко повышается производительность процесса и улучшается качество сварных соединений.

Производительность увеличивается за счет возможности вести процесс почти непрерывно, и отпадает операция по удалению шлака и зачистке шва.

Область применения

Способ получил самое широкое распространение в сферах деятельности, где изготавливаются металлоконструкции. Это и сборочные цеха машиностроительных предприятий, и строительные площадки, и домашние мастерские. Он вполне пригоден для соединения как малоуглеродистых конструкционных, так и высоколегированных сталей, применим для ответственных конструкций из разных прокатных профилей в любых пространственных положениях. Одним словом, способ сварки полуавтоматом в среде защитных газов – универсален.

Единственным ограничением способа является необходимость при работе на открытых площадках укрывать рабочее место сварщика от ветра и сквозняков, чтобы обеспечить стабильную защиту зоны плавления.

Преимущества и недостатки полуавтоматической сварки

Преимущества и недостатки полуавтоматической сварки в среде защитных газов отражены в таблице.

- высокая производительность;

- качественное соединение за счет рационального ввода легирующих элементов и раскислителей через проволоку;

- отсутствие флюсов и покрытий, следовательно, не нужно удалять шлак;

- меньшие отходы = выше эффективность

- усложнение аппаратуры (по сравнению с ручной дуговой сваркой);

- дополнительные мероприятия по защите при работе на открытых площадках;

- дополнительные затраты на снабжение защитными газами

Какие газы используются

Теоретически возможно добавление любого газа в сварочную смесь. На практике для сварки стали применяют углекислый газ по ГОСТ 8050-85. Главным критерием выбора данного продукта выступает его доступность и, соответственно, цена.

Углекислый газ поставляется в стандартных баллонах. Полный 40-литровый баллон содержит 24 кг жидкой углекислоты, что соответствует 12 000 литрам газовой фазы при нормальном давлении. При среднем расходе 10 литров в минуту этого хватает на 20 часов непрерывной работы одного сварочного поста.

Примерная стоимость баллонов с углекислым газом разных объемов на Яндекс.маркет

Примерная стоимость баллонов с углекислым газом разных объемов на Яндекс.маркет

Для ориентировочной оценки расхода материалов можно применять следующую зависимость: на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Значит, на 1,2 кг проволоки приходится 1 кг углекислоты в жидкой фазе.

При проведении работ с использованием углекислого газа в закрытых помещениях надо помнить (!), что двуокись углерода относится к 4-му классу опасности по ГОСТ 12.1.007-76, имеет удельный вес больше, чем у воздуха, и СО2 имеет свойство накапливаться внизу. По нормам допускается его содержание до 9 г/куб. м.

В последнее время на рынке широко представлены готовые сварочные смеси, состоящие из заданных соотношений углекислого газа и аргона. Для гарантированного получения правильных пропорций защитных газов в смеси лучше процесс смешивания производить самостоятельно.

Режимы полуавтоматической сварки в среде защитных газов

Режимы полуавтоматической сварки в среде защитных газов представлены в таблице.

Используемое оборудование

Сварочный пост для полуавтоматической сварки в среде защитных газов содержит:

- Источник тока.

- Механизм подачи проволоки.

- Газобаллонную аппаратуру:

- баллоны с углекислотой, подсоединённые через газовый коллектор;

- редуктор для регулировки расхода газа;

- ротаметр для измерения расхода;

- дополнительно: смеситель, подогреватель, осушитель;

- соединительные газовые шланги.

- Приточно-вытяжную вентиляцию.

Сварочные полуавтоматы

Сварочный полуавтомат представляет собой установку для механизированной сварки, объединяющую в себе источник питания, подающий механизм, горелку, блок управления процессом с пультом дистанционного управления. Может работать как в постоянном, так и в импульсно-дуговом режиме.

В настоящее время широкое распространение получили инверторные аппараты постоянного тока. Модельный ряд включает в себя всю линейку от малогабаритных бытовых приборов, работающих от домашней электросети напряжением 220 В. На рынке в полной мере представлены установки с полным набором функций, которые позволяют сваривать не только нержавеющие стали, но и цветные металлы (алюминий, медь), а также их сплавы.

Механизмы подачи проволоки служат для поступления проволоки в сварочную горелку с заданной скоростью и состоят из электродвигателя, редуктора, прижимных и подающих роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа. Бывают простые механизмы, состоящие из одной пары роликов, но в профессиональных полуавтоматах чаще встречаются четырех- и более роликовые агрегаты.

Примерная стоимость механизмов подачи проволоки на Яндекс.маркет

Примерная стоимость механизмов подачи проволоки на Яндекс.маркет

Для обеспечения стабильной подачи сварочной проволоки на несколько десятков метров от пульта управления могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ. Промежуточные механизмы синхронизируются с основным, что обеспечивает бесперебойную работу полуавтомата и газового оборудования.

Технология

Технология включает в себя все этапы, такие, как:

- подготовку свариваемых кромок;

- оптимальный выбор и подготовку сварочных материалов;

- настройку режимов сварки;

- правильную технику ведения процесса сварки;

- осмотр и контроль качества сварных швов.

Процесс сварки ведется с учетом типа соединений: стыковое, внахлестку, угловое «в лодочку», тавровое, принимая во внимание пространственное положение сварных швов. Горизонтальные швы проходят «углом назад» и «слева направо» без поперечных колебаний. Вертикальные швы «снизу вверх» – для малых толщин и «снизу вверх» для толщины более 4 мм.

Для заполнения разделки совершают поперечные колебательные движения. В процессе сварки перед каждым последующим проходом необходимо удалять наплавленный шарик на кончике проволоки.

Сварка в среде защитных газов. Сущность процесса и область применения.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), иногда — смеси двух газов или более. Аргонодуговой сваркой можно сваривать неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,5—6 мм; плавящимся электродов — от 0,5 мм и более. В аргоне неплавящимся вольфрамовым электродом (Тгп = 3370 С) можно сваривать с расплавлением только основного металла (толщиной до 3 мм), а при необходимости получения усиления шва или заполнения разделки кромок (толщина более 3 мм) и присадочного материала (прутка или проволоки).

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т. п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

Билет №13

- УЛЬТРАЗВУКОВАЯ СВАРКА пластмасс. Сущность процесса. Область применения.

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатые осевой силой механических колебаний с ультразвуковой частотой. Для получения механических колебаний высокой частоты используют магнитострикцнонный эффект, основанный на изменении размеров некоторых материалов под действием переменного магнитного поля. Изменения размеров мапштострикниониых материалов очень незначительны, поэтому для увеличенияамплитуды и концентрации энергии колебаний и для передачи механических колебаний к месту сварки используют волноводы, в большинстве случаев сужающейся формы.

При ультразвуковой сварке свариваемые заготовки размещают на опоре . Наконечник рабочего инструмента соединен с магнитострикциониым преобразователем через трансформатор продольных упругих колебании, представляющих собой вместе С рабочим инструментом волновод. Нормальная сжимающая сила Р создается моментом М в узле колебаний. В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки.

Тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении поверхностей на расстояние действия межатомных сил между ними возникает прочная связь. Сравнительно небольшое тепловое воздействие на свариваемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств.

Ультразвуковой сваркой можно получать точечные и шовные соединения внахлестк, а также соединения по замкнутому контуру. При сварке по контуру, например, по кольцу, в волновод вставляют конический штифт, имеющий форму трубки. При равномерном под-жатии заготовок к свариваемому штифту получают герметичное соединение по всему контуру. Ультразвуковой сваркой можно сваривать заготовки толщиной до 1 мм и ультратонкие заготовки толщиной до 0,001 мм, а также приваривать тонкие листы и фольгу к заготовкам неограниченной толщины. Снижение требований к качеству свариваемых[поверхностей позволяет сваривать плакированные и оксидированные поверхности и металлические изделия, покрытые различными изоляционными пленками. Этим способом можно сваривать металлы в однородных и разнородных сочетаниях, например алюминий с медью, медь со сталью и т. п. Ультразвуковым способом сваривают и пластмассы, однако в отличие от сварки металлов к заготовкам подводятся поперечные ультразвуковые колебания.

Ультразвуковую сварку применяют в приборостроении, радиоэлектронике, авиационной промышленности и других отраслях.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ № 15

1. Влияние углерода и постоянных примесей на свойства сталей.

На свойства железоуглеродистых сплавов влияет наличие в них постоянных примесей (вредных — серы, фосфора, кислорода, азота, водорода; полезных — кремния, марганца и др). Эти примеси могут попадать в сплав из природных соединений (руд), например, сера и фосфор; из металлического лома — хром, никель и др.; в процессе раскисления — кремний и марганец.

Влияние углерода. Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается пластичность.

Влияние серы. Сера является вредной примесью. Она образует легкоплавкую эвтектику. При кристаллизации сплава легкоплавкая эвтектика располагается по границам зерен и при повторном нагреве расплавляется, в результате чего нарушается связь между зернами, что приводит к образованию трещин и надрывов. Это явление носит название красноломкости. Допускается содержание серы до 0,06 %.

Влияние фосфора. Фосфор растворяется в у- и а-железе, искажает кристаллическую решетку и ухудшает пластические свойства сплава Фосфор вызывает явление хладноломкости. Фосфор — вредная примесь, и его содержание в сталях не должно превышать 0,08%. В чугуне допускается до 0,3 % Р.

Влияние азота, кислорода и водорода. Эти элементы присутствуют в сплавах или в составе хрупких неметаллических включений, например оксидов FeO, SiO2, A12O3, нитридов Fe4N, или в свободном состоянии, при этом они располагаются в дефектных местах в виде молекулярного и атомарного газов. Неметаллические включения служат концентраторами напряжений и могут понизить механические свойства (прочность, пластичность).

Водород поглощается сталью в атомарном состоянии. При охлаждении сплава растворимость водорода уменьшается, и в молекулярной форме он накапливается в микропорах под высоким давлением. Таким образом, водород может стать причиной образования внутренних надрывов в металле (флокенов).

Влияние кремния и марганца. Кремний и марганец попадают в железоуглеродистый сплав при его выплавке в процессе раскисления. Оксиды кремния (SiO.) связывают закись железа (FeO) в силикаты (FeO SiO2) и удаляются вместе со шлаками.

Кремний, растворяясь в феррите, повышает предел текучести и уменьшает склонность к хладноломкости.

Марганец образует твердый раствор с железом и немного повышает твердость и прочность феррита. В присутствии серы он частично связывается с серой в сернистый марганец и переходит в шлак. При содержании марганца более 1,5 % снижаются пластические свойства стали. В сталях содержится обычно не более 0,4 % Si и 0,8 % Мп.

1. Классификация легированных сталей, их маркировка. Влияние легирующих элементов на свойства сталей.

Легированные стали могут быть классифицированы по четырем признакам: по равновесной структуре, по структуре после охлаждения на воздухе, по составу и по назначению.

Классификация по равновесной структуре

1.Доэвтектоидные стали, имеющие в структуре избыточный феррит.

2. Эвтектоидные стали имеющие перлитную структуру.

3. Заэвтектоидные стали имеющие в структуре избыточные (вторичные) карбиды.

4. Ледебуритные стали имеющие в структуре первичные карбиды, выделившиеся из жидкой стали. В литом виде избыточные карбиды совместно с аустенитом образуют эвтектику- ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит.

Классификация по структуре после охлаждения на воздухе

Учитывая структуру, получаемую после охлаждения на спокойном воздухе можно выделить три основных класса сталей:

1-перлитный, характеризуются относительно малым содержанием легирующих элементов.

2- мартенситный, более значительное содержание легирующих элементов.

3-аустенитный, высокое содержание легирующих элементов.

Классификация по составу

Как никелевые, хромистые, хромоникелевые, хромоникель-молибденовые и т.д. Классификационным признаком служит наличие в стали тех или иных легирующих элементов.

Классификация по назначению.

В зависимости от назначения стали можно объединить в следующие группы.

Конструкционная сталь, идущая на изготовление деталей машин. Конструкционная (машиноподелочная) сталь, как правило, у потребителя подвергается термической обработке. Поэтому конструкционные стали подразделяют на цементуемые (подвергаемые цементации) и улучшаемые (подвергаемые закалке и отпуску, практически не обязательно высокому).

Близкие по составу к конструкционным сталям, но не предназначаемые для термической обработки у потребителя, объединяются г-, группу так называемых строительных сталей (они в основном применяются в строительстве). Часто их называют низколегированными.

Инструментальная сталь, идущая на изготовление режущего, измерительного, штампового и прочего инструмента. Инструментальные стали условно подразделяют на следующие четыре категории: углеродистые, легированные, штамповые и быстрорежущие.

Стали и сплавы с особыми свойствами. К ним относятся стали, обладающие каким-нибудь резко выраженным свойством: нержавеющие, жаропрочные и теплоустойчивые, износоустойчивые, с особенностями теплового расширения, с особыми магнитными и электрическими свойствами и т.д.

МАРКИРОВКА ЛЕГИРОВАННЫХ СТАЛЕЙ

Для обозначения марок стали разработана система, принятая в ГОСТах. Обозначения состоят из небольшого числа цифр и букв, указывающих на примерный состав стали.

Каждый легирующий элемент обозначается буквой: Н — никель; X — хром; К — кобальт; М — молибден; Г — марганец; Д — медь; Р — бор; Б — ниобий; Ц — цирконий; С—кремний; П — фосфор; Ч—редкоземельные металлы; В — вольфрам; Т — титан; А—азот; Ф—ванадий; Ю — алюминий.

Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента (у высокоуглеродистых инструментальных сталях в десятых долях процента). Цифры, идущие после буквы, указывают на примерное содержание данного легирующего элемента (при содержании элемента менее 1% цифра отсутствует; при содержании около 1% —цифра 1 и около 2% — цифра 2 и т. д.).высококачественной стали, в конце обозначения марки ставят букву А.*

Влияние легпрущпх элементов на кинетику распада аустенита

Влияние же легирующих элементов на кинетику превращения аустенита очень велико.

Элементы, которые только растворяются в феррите или цементите, не образуя специальных карбидов, оказывают лишь количественное влияние на процессы превращения. Они или ускоряют превращение (к таким элементам относится только кобальт), или замедляют его (большинство элементов, в том числе марганец, никель, медь и др.).

Карбидообразующие элементы вносят не только количественные, но и качественные изменения в кинетику изотермического превращения. Так, легирующие элементы, образующие растворимые в аустените карбиды, при разных температурах по-разному влияют на скорость распада аустенита: 700—500° С (образование перлита)—замедляют превращение; 500—400° С— весьма значительно замедляют превращение; 400—300 э С (образование бейнита) — ускоряет превращение.

Таким образом, в сталях, легированных карбидообразующими элементами (хром, молибден, вольфрам), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита. Изотермический распад аустенита имеет два япно выраженных интервала превращений — превращение в пластинчатые (перлитное превращение) и превращение в игольчатые (беинитные превращения) структуры.

Легирующие элементы не влияют на кинетику мартенситного превращения, которая, по-видимому, похожа во всех сталях. Их влияние сказывается здесь исключительно на положении температурного интервала мартенситного превращения, а это в свою очередь отражается и на количестве остаточного аустенита, которое фиксируется в закаленной стали. Некоторые элементы повышают мартеиситную точку и уменьшают количество остаточного аустенита (алюминий, кобальт), другие не влияют на нее (кремний), но большинство снижает мартенситную точку и увеличивает количество остаточного аустенита