Способы переработки пластмасс в изделия

Методы переработки пластмасс

Пластик – органический материал, который относится к неразлагаемым веществам. Если его попытаться сжечь, то он начнет выделять в атмосферу токсичные вещества, пагубно влияющие на здоровье человека и состояние окружающей среды. Безопасный метод избавиться от такого материала – утилизация пластиковых отходов с помощью специального оборудования.

Для чего утилизируют и перерабатывают полимерные отходы?

Задача утилизации заключается в получении вторичного для использования сырья. Сфера использования вторичных изделий довольно обширна.

- различные отрасли сельского хозяйства и строительства;

- рыболовное направление;

- машиностроение;

- альтернативные источники энергии;

- бытовое применение.

Процесс нейтрализации вредных веществ и токсинов осуществляется в камерах сгорания под воздействием высоких температур. Продукты сгорания проходят тщательную очистку и избавляются от вредных примесей.

Виды пластиковых отходов

В основе пластмассовых изделий лежат полимеры органического и неорганического происхождения. Большинство предметов после их употребления выбрасываются в отходы.

К таким отходам относятся:

- емкости для хранения бытовой химии и другой жидкости;

- различные пищевые пакеты и одноразовые кульки;

- пакеты для мусора;

- бутылки для напитков;

- липкая лента и скотч;

- детали и приборы.

Количество полимерной продукции в последнее время выросло настолько, что отходы приходится возвращать к жизни путем повторного использования. Материалы, которые не удалось утилизировать, перерабатываются и возрождаются в виде:

- мусорных пакетов;

- бутылок;

- теплоизоляции покрытий;

- коробки и лотки;

- лежаки и стулья для отдыха;

- садовый инвентарь;

- канцелярские принадлежности.

Пластмассовые отходы берут из мусорных контейнеров и свалок. Сырье раскладывают по виду: бутылки, пленка и другие изделия. Для повторной переработки пластика или эффективной утилизации применяются передовые технологии.Но большинство продукции сжигается на открытых свалках, загрязняя атмосферу. Утилизация пластиковых отходов может быть организована несколькими способами.

Методы переработки пластика

Любые действия по переработке пластиковых отходов должны выполняться согласно установленным санитарным нормам и правилам.

Основные этапы обработки пластмассы:

- организация сбора материала;

- распределение изделий по цвету и качеству;

- пресс;

- процесс переработки;

- производство готовой продукции.

Сначала сырье, бывшее в употреблении, сортируют по отдельности, в зависимости от цвета и качества материала. Изделия отбирают вручную, отделяя от них грязь и другие компоненты.

Основой для полиэтиленовой продукции является материал, получаемый из нефти, поэтому разработка новых технологий получения вторсырья – одно из направлений утилизации продукта.

Основные методы переработки пластиковых отходов:

- Сжигание.

- Гранулирование.

- Утилизация химическим путем.

- Пиролиз.

- Утилизация пластиковых отходов в домашних условиях.

Методы переработки пластиковых отходов

Методы переработки пластиковых отходов

Сжигание отходов

Сжигание материала, в результате которого высвобождается большое количество тепловой энергии. Это самый недорогой и распространенный способ утилизации полиэтилена. Тепло используют для обогрева зданий или нагрева холодной воды.

Стоит отметить, что любое сжигание сопровождается выделением в атмосферу дополнительных загрязняющих веществ. Поэтому для того чтобы заняться сжиганием, следует в обязательном порядке получить разрешительные документы.

Гранулирование

Гранулирование – переработка пластика механическим способом, в результате которого получаются гранулы или чистые хлопья.

Схема барабанного гранулятора

Схема барабанного гранулятора

Их используют для производства новых изделий, содержащих пластик:

- различные емкости;

- строительные виды покрытий;

- утеплители и многое другое.

Процесс гранулирования довольно сложен и требует значительных финансовых затрат по сравнению с предыдущим методом. Используется такой способ переработки пластиковых отходов только при больших объемах производства, включающий в себя:

- сортировку товара;

- грубую чистку пластиковых отходов;

- предварительное дробление;

- мытье и упаковку;

- вывоз пластика на последующую переработку.

Химический способ утилизации

Утилизация химическим путем для получения из материала исходных смол. Этот дорогостоящий метод целесообразно использовать непосредственно в местах скопления отходов.

Химический метод переработки отходов

Химический метод переработки отходов

Пиролиз

Пиролиз – инновационная технология, позволяющая разложить отходы на молекулярные соединения. В качестве сырья используют полимерные и резинотканевые материалы, а результатом изменения становится синтетическое топливо.

Схема установки пиролиза

Схема установки пиролиза

Утилизация в домашних условиях

Утилизация пластиковых отходов в домашних условиях – использование бутылок и емкостей из пластика в виде исходника для изготовления декоративных украшений на придомовом участке.

Такая переработка позволяет:

- экономить полезные ископаемые;

- уменьшить количество потребляемой энергии;

- снизить количественный состав твердых отходов;

- поставить утилизацию пластиковых отходов на промышленный поток.

Загрязнение окружающей среды

Утилизация пластмассы и полиэтиленовых изделий, наряду с положительной стороной, несет в себе и угрозу для окружающей экологии. Срок распада полиэтилена очень долог и может достигать нескольких сотен лет. Сопровождается этот процесс выделением в атмосферу вредных и токсичных веществ, отравляющих воздух и почву. И основная проблема заключается не в том, что отходы трудно найти, а в их общедоступности и объемности.

Сам человек зачастую способствует загрязнению, выбрасывая пластиковые отходы не в пункты сбора такого сырья, а непосредственно на улицу. Существуют специальные контейнеры для сбора тары, из которых пластик быстрее попадет в пункты утилизации мусора и пластиковых отходов.

Переработка пластмасс : классификация методов переработки, выбор метода

Классификация методов переработки

Переработка термопластов и реактопластов связана с протеканием широкого ряда различных физических и химических процессов. Если получение качественных изделий из термопластов определяется в первую очередь степенью завершенности процессов физического характера (нагревание, охлаждение, ориентация, кристаллизация, релаксация), то при получении изделий из реактопластов решающая роль принадлежит химическим процессам, определяющим скорость формирования пространственной сетки и ее густоту (степень конверсии).

Переработка термопластов и реактопластов связана с протеканием широкого ряда различных физических и химических процессов. Если получение качественных изделий из термопластов определяется в первую очередь степенью завершенности процессов физического характера (нагревание, охлаждение, ориентация, кристаллизация, релаксация), то при получении изделий из реактопластов решающая роль принадлежит химическим процессам, определяющим скорость формирования пространственной сетки и ее густоту (степень конверсии).

Используемая классификация процессов переработки учитывает эту специфику и делает целесообразным их раздельное рассмотрение.

Классификация процессов переработки термопластов основана на рассмотрении главным образом физического состояния полимера в момент формования:

- Переработка пластмасс в вязкотекучем, пластицированном состоянии (литье под давлением, экструзия, прессование, каландрование, ротационное формование и др.) основана на способности расплава полимеров к значительным и необратимым пластическим деформациям (течению) при одновременном действии нагрева и давления.

- Формование полимеров из заготовок, находящихся в размягченном (высокоэластическом) состоянии — это методы (вакуум- и пневмоформование, раздувное формование, горячая штамповка и др.), базирующиеся на способности нагретых полимерных материалов к значительным обратимым деформациям.

- Производство изделий из пластмасс, находящихся в твердом (стеклообразном или кристаллическом) состоянии (штамповка, прокатка, протяжка и др.), основано на возможности полимеров проявлять вынужденную эластичность.

- Формование полимеров без давления с использованием растворов или дисперсий — метод полива (производство пленок), ротационное формование пластизолей (изготовление игрушек), получение волокон.

Вместе с тем при переработке термопластов достаточно широко используется метод химического формования поликонденсацией мономеров, применяемый для получения крупногабаритных изделий и заготовок например из капролона В.

Классификация процессов переработки реактопластов учитывает тот факт, что исходный продукт — олигомер — имеет низкое значение молекулярной массы (200-3000), вследствие чего его вязкость на начальном этапе формования невелика. Практически во всех способах переработки реактопластов в исходном состоянии они вязкотекучи.

Полимерный высокомолекулярный продукт как таковой не существует. Он получается в результате химической реакции отверждения олигомера одновременно с формованием изделия из него, и существует только в виде изделия. С этих позиций методы переработки реактопластов, на наш взгляд, целесообразно подразделять на:

1. Методы прямого формования изделий:

- полимеризация в форме

- контактное формование

- мокрая намотка

- протяжка

- напыление на форму

- формование эластичным мешком

- пропитка в форме под вакуумом и давлением

2. Методы формования изделий из полуфабриката:

- прессование компрессионное и трансферное (пресс-литье)

- литье под давлением

- штранг-прессование

- формование из премиксов и препрегов

Как и у термопластов эта классификация не является категоричной, и, вероятно, может быть расширена и дополнена. При этом хотелось бы подчеркнуть, что основной объем пластмассовых изделий производится весьма ограниченным числом методов переработки, которым в данной книге и будет уделено основное внимание.

Выбор метода переработки

После того, как на основе анализа условий работы предполагаемого изделия, его расчета и проектирования, оценки требований к основным характеристикам был выбран конкретный полимерный материал, встает вопрос о том, каким способом его перерабатывать.

Для производства конкретного изделия так же, как и для переработки каждого полимерного материала, может быть использовано несколько различных технологий. Отсюда неизбежен выбор оптимального метода формования изделия. Здесь, и это перекликается с вопросами проектирования, первостепенное значение имеют вид, форма и размеры изделия, а также тиражность; важны и экологические аспекты производства.

Профильные (погонажные) изделия — трубы, шланги, ленты, пленки, листы, профили различных типов — как правило, получают с использованием экструдеров (червячных или плунжерных) и, в некоторых случаях, валковых машин (каландров). Штучные (единичные) изделия — большой ассортимент всевозможных изделий бытового и технического назначения — изготавливаются из термопластов литьем под давлением, прессованием, экструзионно-выдувным методом и вакуум-формованием из листов и пленок. Реактопласты перерабатываются в штучные изделия главным образом прессованием.

Емкости из термопластов — также широкий ассортимент продукции от крохотных флаконов до баков большого объема — производятся литьем под давлением (мелкая тара), экструзией полой заготовки с последующим раздувом и ротационным формованием (или химическим формованием). Емкости из реактопластов объемом в сотни кубометров получают намоткой, укладкой и напылением.

Листовые материалы и изделия из них изготавливают прессованием на этажных прессах (текстолит, декоративные слоистые пластики) или экструзией с последующим механо-, (вакуум)-пневмоформованием листовой заготовки.

Выбор материала позволяет составить достаточно полное представление о его свойствах, в частности, об особенностях и параметрах его переработки различными методами: температуре, вязкости, необходимом удельном давлении и т. д. Сопоставляя эти данные с размерами проектируемого изделия (точнее, площадью его проекции формообразующей оснастки на основные плоскости), можно оценить усилие, необходимое для смыкания и заполнения формы при литье под давлением, прессовании, формовании и т. д. Величина этого усилия позволяет выбрать соответствующий тип оборудования — литьевой машины, пресса и т. д. В некоторых случаях этого достаточно, чтобы какие-то методы сразу отпали. Тиражность также имеет большое значение при выборе способа переработки, так как она определяет требуемую производительность используемого оборудования и его количество. Возможность использования много-гнездных форм заставляет при крупносерийном производстве отдать предпочтение таким методам переработки, как литье под давлением и прессование, тогда как при изготовлении единичных изделий это могут быть иные технологии.

При определении экономической целесообразности выбора того или иного метода переработки на первый план выдвигаются вопросы производительности, качества и размерной стабильности (геометрической формы и свойств изделия). Для большинства процессов переработки стоимость оснастки весьма велика, однако количество экземпляров изделий, изготавливаемых в одной форме, может достигать нескольких сотен тысяч. Поэтому при малосерийном производстве наиболее приемлемы методы, при которых стоимость оснастки минимальна, а при крупносерийном следует учитывать в первую очередь другие факторы: стоимость и доступность сырья, количество отходов, возможность их повторного использования и т. п.

С другой стороны, качество изделия и его особые свойства (точность размеров) в известной степени предопределяют как выбор метода переработки, так и качество оснастки, соответственно отражаясь на экономичности процесса и стоимости готового продукта. Поэтому выбор оптимального способа формования должен осуществляться на основе анализа всех факторов и с учетом их важности в каждом конкретном случае. Так, при изготовлении небольших партий изделий целесообразно использовать дешевую, недолговечную оснастку из дерева, гипса, легких металлов или пластмасс. При производстве крупносерийных изделий следует применять более дорогостоящую оснастку из высококачественных сталей с хромированными оформляющими поверхностями. В первом случае качество изделий (поверхность, размерная стабильность) будет ниже и может ухудшаться с увеличением числа экземпляров. Изготовление массовых изделий оправдывает создание специальных линий с высоким уровнем автоматизации и использованием роботов-манипуляторов, что обеспечивает максимальную производительность процесса при минимальном числе трудящихся.

Литература: «Производство изделий из полимерных материалов», издательство Профессия

Переработка пластмасс в изделия

В зависимости от физического состояния полимерных материалов, поведения их под действием теплоты и других факторов все способы переработки пластмасс в детали целесообразно разбить на следующие основные группы:

1) Переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.).

2) Переработка в высокоэластическом состоянии (пневматической и вакуумной формовкой, штамповкой и др.).

3) Получение деталей из жидких полимеров (различными способами формообразования).

4) Переработка в твердом состоянии (разделительной штамповкой, обработкой резанием).

5) Получение неразъемных соединений (сваркой и склеиванием).

6) Различные способы переработки (спекание, напыление и др.).

Переработка пластмасс в вязкотекучем состоянии.

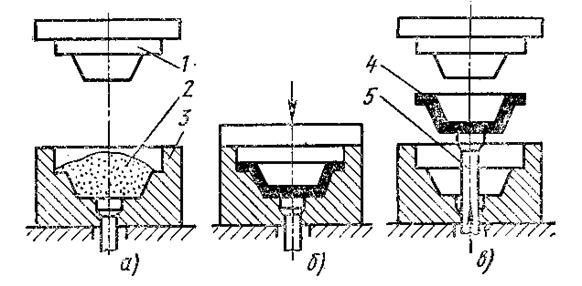

а) Получение деталей прессованием. Прямое прессование – основной способ переработки реактопластов(фенолоформальдегидные пресс-порошки, аминопласты, меламиноформальдегидные композиции) в детали. Прессованием также перерабатывают ряд термопластов (производные целлюлозы, битумные пластики). Схема прямого прессования показана на рис.7.7. В обогреваемую форму 3 (рис.7.7, а) насыпают таблетированный или порошкообразный полимер 2, который затем прессуют при помощи нагретого пуансона 1 под давлением 5 – 40 МПа. Под действием пуансона (рис.7.7, б) полимер разогревается и размягчается. Под действием температуры в полимере происходят химические реакции, и он затвердевает. После затвердевания полимера пуансон подымают (рис.7.7, в), а выталкивателем 5 готовое изделие 4 извлекают из формы.

Рис.7.7. Схема прямого прессования.

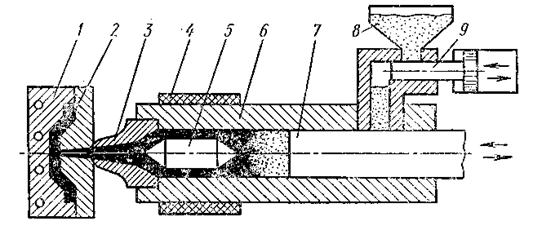

б) Литье под давлением – высокопроизводительный и эффективный способ массового производства деталей из термопластов. Производительность в 20 – 40 раз выше производительности прессования. Этим способом перерабатывают также и ряд термореактивных материалов. Перерабатываемый гранулированный полимер 8 (рис.7.8) засыпают в загрузочный бункер и периодически с помощью дозатора 9 подают в рабочий цилиндр 6. Под действием поршня 7 полимер подаётся в зону, подогреваемую обогревателем 4, расплавляется и через сопло 3 поступает в нагретую разъёмную пресс-форму 1. После заполнения пресс-формы её охлаждают, и полученное изделие 2 сохраняет конфигурацию рабочей полости пресс-формы.

Рис.7.8. Схема литья под давлением.

Рассекатель 5, установленный в зоне подогрева, заставляет расплав протекать тонким слоем у стенок цилиндра, что ускоряет прогрев и обеспечивает более равномерную температуру расплава.

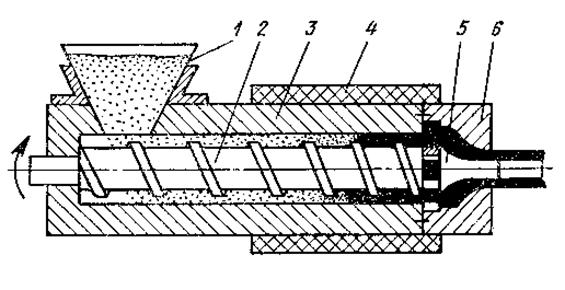

в) Получение деталей выдавливанием (экструзией) – процесс переработки термопластов на винтовых (шнековых) машинах (экструдерах). Применяется для получения труб различных профилей, пленок для оболочек на провода, кабели и т.д. При экструзии гранулированный полимер подаётся из бункера 1 (рис.7.9) в рабочий цилиндр 3, откуда шнеком 2 подаётся в зону обогревателя 4, переходит в вязко-текучее состояние и выдавливается через калиброванное отверстие в головке 6.

Рис.7.9. Получение пластмассовых деталей экструзией.

Переработка пластмасс в высокоэластичном состоянии. Применяется для получения крупногабаритных изделий небольшой толщины. Основана на использовании свойств термопластов, нагретых до высокоэластического состояния.

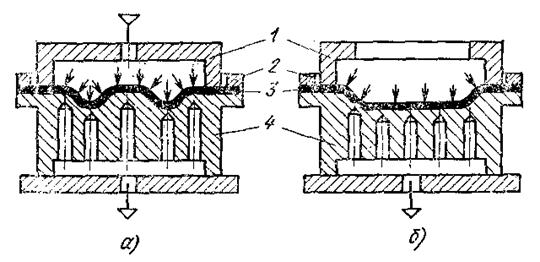

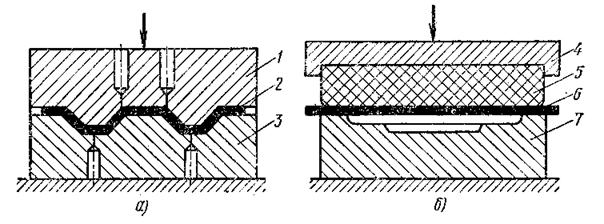

а) Пневматическая и вакуумная формовка. Сущность формовки в следующем: предварительно разогретую и зажатую в рамку 2 заготовку 3 плотно прижимают к матрице 4 верхней камерой 1 и формуют с помощью сжатого воздуха, подаваемого под давлением 1 – 2,5 МПа в камеру 1 (пневматическая формовка, рис.7.10, а) или под давлением атмосферного воздуха (вакуумная формовка, рис.7.10, б). Для большего перепада давлений воздух между поверхностью заготовки 3 и матрицей 4 отсасывают с помощью каналов в матрице.

Рис.7.10. Схема пневматической (а) и вакуумной (б) формовки.

Нагревом полимер переводят в высокоэластическое состояние, а затем деформируют. Потом деформированную деталь охлаждают под нагрузкой, чтобы она приняла деформированное состояние как постоянное. Если снять нагрузку до охлаждения, то пластмасса восстановит свою прежнюю форму через некоторое время.

б) Штамповка. Штампуют, главным образом, детали незамкнутой пространственной формы (козырьки, обтекатели, стекла кабин и т.д.). При штамповке жёстким пуансоном (рис.7.11, а) термопластичный листовой материал 2, разогретый до определенной температуры, прижимают пуансоном 1 к матрице 3 на обычных гидравлических или механических прессах.

При штамповке эластичным пунсоном (рис.7.11, б) термопластичная листовая заготовка 6 укладывается в матрицу 7 и прижимается резиновым пуансоном 5, вставленным в обойму 4. Штамповка эластичным пунсоном применяется, для изготовления деталей, имеющих небольшие углубления и четкий рисунок.

Рис.7.11. Схема штамповки: а – штамповка жестким пуансоном; б – штамповка эластичным пуансоном.

Получение деталей из жидких полимеров.

1. Для термопластов применяют центробежное литье при получении деталей, имеющих форму тел вращения. Метод аналогичен центробежному литью, металлов: расплавленный полимер заливают во вращающуюся форму с вертикальной или горизонтальной осью вращения. Используется для формования зубчатых колес, цилиндров, втулок; возможно вводить антифрикционные, теплоотводящие наполнители (графит, МоS2, металлические опилки и др.), которые имея большой удельный вес, располагаются у периферийной поверхности.

2.Для реактопластов (стеклопластиков) применяют:

а) Центробежную формовку для получения деталей с формой тел вращения (толщиной 2 – 15 мм, диаметром до 1 м, высотой до 3 м). Стекловолокно и связующее равномерно подают во вращающуюся форму. Затем в форму помещают резиновый мешок, с помощью которого создается давление на заготовку. В таком состоянии происходит отвердение стеклопластика при определенной температуре.

б) Контактная формовка. На поверхность формы из дерева, гипса, легких сплавов наносят разделительный слой, предотвращающий прилипание связующего к поверхности формы. Затем слой связующего, затем слой предварительно раскроенной ткани, затем прокатывают резиновым роликом для уплотнения, удаления пузырьков воздуха и смачиваемости наполнителя смолой. Так повторяют несколько раз до получения требуемой толщины. Метод малопроизводителен, низкое качество деталей из-за неравномерной толщины получаемых деталей. Требования к технике безопасности повышенные. Область применения: единичное, мелкосерийное производство.

3. Вихревое напыление. Стекловолокно и полиэфирную смолу с отвердителем наносят специальным пульверизатором.

Сварку полимерных изделий применяют только для соединения термопластичных материалов. Сварку можно вести с применением присадочного материала и без него.

Без применения присадочного материала сваривают термопласты, приобретающие высокую пластичность при нагреве (полиэтилен, полипропилен, полиамиды, оргстекло и др.). свариваемые поверхности тщательно подгоняют друг к другу, прижимают давлением 2 – 3 кг/см 2 и нагревают электротоком, ТВЧ, ультразвуком, трением. При нагреве макромолекулы термопластов приобретают повышенную подвижность и в пограничных слоях происходит образование молекулярных связей. Шов получается равнопрочным с основным материалом.

Сварку с помощью присадочного прутка осуществляют для термопластов, обладающих ограниченной пластичностью при нагревании (винипласт) или лишь немного размягчающихся (фторопласт-4) с помощью присадочного прутка из того же материала, что и сами детали. Сварку ведут струей горячего воздуха, укладывая размягченный пруток в паз, созданный разделкой двух деталей. Прочность такого шва

70-80% от прочности основного материала.

Переработка пластмасс в твердом состоянии. Обработка пластмасс резанием для получения деталей наименее рациональна. Поэтому ее применяют только в специальных случаях в основном как отделочную операцию. Особенность получения деталей прессованием, битьем и др.способами – значительное колебание усадки при затвердевании материала, следовательно, снижается точность. Для достижения требуемой точности применяют механическую обработку. Основной недостаток –при механической обработке нарушается поверхностная смоляная пленка, следовательно, уменьшается химическая стойкость и увеличивается влагопоглощение пластмассовых деталей.

Прочность пластмасс ниже, чем у металлов, следовательно, можно было бы увеличить скорость резания. Однако низкая теплопроводность пластмасс приводит к концентрации тепла в зоне резания, следовательно, повышается нагрев инструмента, размягчение и оплавление термопластов, обугливание и прижог термопластов. Максимальная температура не должна превышать 60…120 о С (при резании термопластов) и 120…160 о С (при резании реактопластов).

Инструмент испытывает незначительный износ при обработке термопластов без наполнителя. Износ резко увеличивается при обработке термореактивных пластмасс особенно со стеклянными наполнителями.

Инструмент для обработки пластмасс отличается бόльшими передними и задними углами. Для термопластов применяют инструмент из углеродистых и быстрорежущих сталей. Для реактопластов с абразивными наполнителями – инструмент из алмаза, эльбора, твердых сплавов. При обработке слоистых реактопластов смазочно-охлаждающие жидкости не применяют во избежание набухания пластмасс. Пылевидная и элементная стружка, образующаяся при обработке реактопластов, плохо сходит с передней поверхности инструмента, поэтому канавки для схода стружки у инструмента делают более емкими, а поверхности полируют.

Шлифование – реактопласты шлифуют абразивными кругами, термопласты – эластичными кругами с добавкой паст из отмученной пемзы с водой.

Полирование осуществляют кругами из хлопчатобумажных и шерстяных тканей в две стадии: предварительное (с применением паст) и окончательное (без паст).

Методы переработки пластмасс в изделия

Группы методов переработки пластмасс. Изготовление изделий непосредственно из жидких мономеров. Характерные особенности изделий, получаемых литьем под давлением. Срок разложения пластика в природной среде. Технология переработка отходов пластика.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Учреждение образования федерации профсоюзов Беларуси

«Международный университет «МИТСО»

Методы переработки пластмасс в изделия

Пластик – это разговорное название для материала, который не встречается в природе и производится химическим способом.

Сырьем для производства пластика является нефть, газ, уголь.

Существует около 50 различных видов пластика, которые отличаются техническими характеристиками (твердость, прочность, устойчивость к температуре и др.). Пластик нас окружает почти везде, вытесняя традиционные материалы – бумагу, стекло, керамику, металл. Благодаря своим свойствам отдельные виды пластика очень широко применяются для изготовления упаковки и бытовых изделий: полиэтилен (HDPE, LDPE), полипропилен (PP), полиэтилентерефталат (PET),полистирол (PS).

В зависимости от физического состояния полимерного связующего в материале методы переработки пластмасс можно подразделить на следующие группы:

– формование из полимеров, находящихся в вязкотекучем состоянии, с использованием методов литья под давлением, экструзии, горячего прессования, спекания, каландрования;

– переработка материалов, находящихся в высокоэластическом состоянии, с использованием листов или пленочных полуфабрикатов путем вакуумного и пневматического формования, горячего штампования, экструзии с раздуванием;

– формование из пластмасс, находящихся в твердом (стеклообразном или кристаллическом) состоянии, основанное на способности полимерных материалов проявлять вынужденную высокоэластичность, с использованием методов холодной штамповки, прокатки и др.;

– изготовление изделий непосредственно из жидких мономеров, так называемым химическим формованием, при котором полимеризация производится непосредственно в формах, соответствующих формам изделий или полуфабрикатов (например, получение листового органического стекла);

– формование изделий из растворов и дисперсий полимеров получение пленок методом полива с последующим испарением жидкой фазы, окунанием формы, ротационным формованием.

Рассматриваемые методы переработки пластмасс имеют свои достоинства и недостатки, с учетом которых выбирается тот или другой вид переработки.

Литье под давлением как один из методов переработки пластмасс основан на принципе передавливания плунжером расплава пластмассы под давлением в пресс-форму, имеющую внутреннюю форму и размеры, соответствующие формам и размерам формуемого изделия с последующим переводом пластмассовой композиций в пресс-форме в твердое состояние. Литье пластмасс происходит в высокопроизводительных литьевых машинах. Масса литьевых изделий может колебаться от нескольких грамм до нескольких килограмм. Основной группой материалов, перерабатываемых обычно методом литья под давлением, являются термопласты.

Характерными особенностями изделий, получаемых литьем под давлением является их зеркальный блеск и наличие следов от литникового канала (места выхода расплава из сопла (литника) питьевой машины).

Достоинствами этого метода являются его высокая производительность, возможность полной автоматизации процесса.

Недостатки метода – высокая стоимость формующего инструмента, а также сравнительно низкая производительность при изготовлении изделий сложной конфигурации.

Метод экструзии, как и метод литья под давлением, связан с переводом твердого полимера (в виде гранул или порошка) расплав и последующим продавливанием расплава шнеком через сопло различного профиля, при выходе из которого расплав охлаждается и затвердевает. Метод экструзии позволяет получать профильные изделия непрерывной длины в виде стержней, труб, ленты, листов, пленок.

Достоинство этого метода – высокая производительность (до 3-3,5 т/ч).

Недостатки метода – сложность управления процессом и высокая стоимость оборудования.

Метод экструзии с раздуванием позволяет за счет раздувания горячим воздухом выходящей из экструдера полимерной композиции в виде рукава получать полые выдувные изделия типа бутылей, флаконов, канистр.

Горячим и холодным прессованием можно получить изделия сложной формы, размеров и толщины. Методом горячего прессования изготавливают в основном изделия из термореактивных пластмасс – фенопластов, аминопластов и др. Принцип производства изделий методом горячего прессования заключается в одновременном воздействии на прессовочную композицию повышенной температуры и давления, под действием которых пресс-композиция размягчается или плавится и заполняет объем пресс-форм, в которой отверждается за счет реакций химического сшивания (для реактопластов), либо после заполнения пресс-формы в ней охлаждается до перехода в твердое состояние (для термопластов).

Прессование реактопластов производят при повышенной температуре (60-190 градусов С) и высоком давлении (150-400 МПа).

Недостатки этого метода переработки пластмасс являются низкая производительность и трудность автоматизации технологического процесса.

Пневматическое и вакуумное формование позволяет получать объемные, как крупногабаритные, так и малые по размерам, изделия (от ванн до мелкой тары).

Принцип этого метода состоит в разогреве листовой заготовки выше температур размягчения с последующим прижатием размягченного листа к копируемой форме избыточным давлением воздуха с усилием 1,5-5 атм. (пневматическое формирование) или разряженным воздухом (вакуумом) атм.

Преимуществами этого метода являются низкая стоимость формирующего инструмента, возможность автоматизации процесса и организации его непрерывности.

Недостатки – большое количество отходов, разнотолщинность получаемых изделий, относительно невысокая производительность.

Каландрование – это процесс непрерывного формирования полимерного материала путем пропускания его расплава через зазор между вращающимися валками каландра. При каландровании расплавленная полимерная композиция проходит через ряд зазоров разной величины. При этом происходит увеличение ширины ленты материала при одновременном ее утоньшении, в результате чего получается полотно заданной толщины и ширины.

Метод каландрования используют для получения пластин, листов и пленок из термопластов.

Изделия и полуфабрикаты из пластмасс можно подвергать также механической обработке, сварке, склеиванию, отделке (например, полировке), декорированию (например, гравировке на поверхности, горячему тиснению, раскрашиванию, металлизации)

По разным оценкам сейчас содержание отходов пластика в составе бытовых отходов жителей Беларуси достигает 7 % по весу.

Срок разложения пластика в природной среде насчитывает сотни лет, в процессе разложения выделяются химические вещества с недостаточно изученным уровнем токсичности. Но при этом отходы пластика, если их собрать раздельно и отсортировать по видам, могут быть переработаны и использованы в производстве новых товаров. Пластиковые изделия после использования сохраняют практически все свои свойства, поэтому вторичная переработка пластиковых отходов – самый эффективный способ обращения с ними.

В Беларуси зарегистрировано около 100 организаций, перерабатывающих отходы пластмасс. При этом перерабатываются в основном отходы полиэтилентерефталата (PET, ПЭТ-бутылки), полиэтилена (HDPE, LDPE), а также полипропилена (PP). В республике есть мощности по переработке и других видов пластика: полистирола (PS), поливинилхлорида (PVS), АВС-пластика. Но они либо ограничены, либо позволяют перерабатывать только чистые технологические отходы пластмасс. Способы переработки отходов пластика зависят от вида (марки) пластика и происхождения отходов. Наиболее просто перерабатываются технологические отходы – отходы производства, которые не подверглись интенсивному воздействию в процессе эксплуатации. При переработке бытовых загрязненных отходов пластика важным является качественная сортировка отходов по видам (маркам) пластика, а также их очистка. Чем более разнообразны отходы и чем более загрязнены, тем сложнее их перерабатывать. Технологически переработка отходов пластика на предприятиях республики происходит двумя способами: 1 – дробление отходов, после чего измельченный пластик используется как добавка при производстве новых полимерных изделий (механический способ); 2 – дробление отходов с последующим получением физико-химическим способом гранул (таблеток), которые являются вторичным сырьем для производства новых изделий из пластика.

Основные виды отходов пластика, которые перерабатываются в Беларуси