Сопло для пескоструя из свечи зажигания

Как изготовить сопло для пескоструя из свечи зажигания

В последнее время пескоструйная обработка поверхностей является очень популярной и востребованной услугой,

которая применяется как в строительстве и декоре, так и для кузовных работ, а также для очищения днищ речных и морских судов.

Несмотря на всю привлекательность пескоструйной обработки, не обошлось здесь и без «ложки дегтя», поскольку абразивная смесь выполняет не только полезную работу, но и является разрушителем для внутренних частей самого аппарата.

Больше всего нагрузки испытывают фистинги пистолета, а также соплодержатель, но вот сопло принимает на себя наибольшие разрушительные нагрузки, поэтому срок жизни его недолог, если, конечно не использовать дорогостоящие изделия, которых, в принципе также хватает максимум на 1000 часов работы.

Естественно, можно использовать недорогие сопла из керамики или чугуна, но зачем, если в гараже хранятся несколько десятков использованных автомобильных свечей, которые, после ряда манипуляций, становятся неплохими рабочими соплами.

В этой статье мы опишем несколько способов, как можно сделать сопло из свечи зажигания своими руками, используя при этом оборудование, которое есть практически в любом гараже или на СТО.

1. Способ удаления электрода из свечи.

Нам понадобится болгарка, дрель, отвертка плоская, сверла по металлу (по ходу мы напишем какого диаметра), а также «стрелка» (бур по керамике и стеклу), и, собственно, сама свеча зажигания.

Для того чтобы свеча лучше держалась в тисках, советуем выбирать свечи с более длинной «юбкой» (резьбовой частью).

Первое, что необходимо сделать, это, при помощи болгарки, избавиться от выступающих над поверхностью свечи наконечников электродов с обеих сторон свечи зажигания. Многие, при этом, держат свечу в руках, но лучше, все-таки, воспользоваться тисками (помните о технике безопасности!). После того как наконечники отпилены, установите свечу вертикально юбкой вверх и, постепенно раскачивая отверткой, выломайте электрод, который остался в юбке. Когда электрод удален, необходимо взять сверло на «8» и пробурить (очистить) днище юбки чтобы вы смогли увидеть четкий блестящий кружочек на дне цилиндра. Это как раз остатки электрода, впаянного в свечу.

Теперь можно приступать к высверливанию запаянных частей. Для этого берем сверло на «2» и бурим со стороны юбки. В результате у вас получится пройти не более 5-6 миллиметров, поскольку далее сверло «упрется» в слой керамики, которая ему «не по зубам».

Переворачиваем свечу керамикой вверх, закрепляем, и, при помощи сверла на «4.5», начинаем бурить электрод с другой стороны. Здесь сверло проходит намного легче, поэтому времени много не займет. После приблизительно 4 сантиметров бурения сверло упрется во все ту же керамику. Дело в том, что в срединной части свечи кольцо керамики сужается (именно здесь находится металлическая шайба).

Далее необходимо заменить сверло «стрелкой» или буром по стеклу и керамике на «2» и опять обернуть свечу юбкой вверх. Это финальный этап, поскольку после нескольких минут вы получаете готовое сопло с юбкой, которая отлично закрепляется в соплодержателе.

В конце необходимо сказать, что сверла сегодня дорогие, поэтому стоит во всех операциях по бурению использовать WD-40, чтобы не сверлить «по сухому» и сберечь инструмент. В ином случае ваша экономия станет расточительством.

Некоторые на финальном этапе, после того, как отверстие проделано, стараются зашлифовать внутреннюю поверхность отверстия. Этого делать не нужно. Поверьте, песок отшлифует поверхность намного лучше вас.

2. Как удалить электрод из свечи методом нагрева

Для этого вам понадобится высокотемпературная печь (можно использовать керамическую, или кузнечную). Если у вас нет доступа ни к одной из вышеуказанных печей, не беда, воспользуйтесь обыкновенной газовой горелкой. Также нам понадобится сверло на «6», болгарка и пара пассатижей.

Как вы могли увидеть, процесс высверливания электрода из свечи зажигания – дело хлопотное и весьма затратное, как по времени, так и по расходу материалов (сверла все-таки сильно тупятся).

Берем свечу и, как в первом случае, устанавливаем ее в тиски юбкой вверх, избавляемся от верхнего контакта после чего, при помощи дрели и сверла на «6» удаляем электрод до того времени, пока чашка юбки не останется чистой.

Теперь приступаем к нагреву свечи. Если вы пользуетесь открытой печью, или газовой горелкой – проблем никаких нет, но, если у вас закрытая печь, необходимо точно контролировать температуру. Свеча должна накалиться докрасна (это приблизительно около 700 градусов Цельсия). При перегреве может деформироваться чашка юбки, либо начнется плавление электрода внутри свечи. После того, как свеча нагрета, вы увидите сами, что верхний наконечник электрода вышел на 2 сантиметра (приблизительно) больше, по сравнению со стандартной свечой. Теперь осталось взяться за электрод пассатижами, а вторыми пассатижами зажать юбку и удалить электрод. Сопло готово.

Технология пескоструйной обработки поверхности появилась достаточно давно и за многие годы завоевала популярность среди мастеров и строителей. Пескоструйная обработка имеет множество неоспоримых преимуществ. Но есть один негативный момент, такой как разрушительное действие абразивных материалов на внутреннюю часть пескоструйного аппарата. Больше всего страдает сопло, особенно, если оно изготовлено из недолговечного материала, такого как керамика или чугун. Но зачем тратить деньги на дорогостоящие детали, если их можно изготовить самостоятельно? Для этого понадобятся использованные автомобильные свечи, которые есть практически в каждом гараже. Для изготовления сопла своими руками необходимо удалить электрод из свечи. Это можно сделать двумя способами. 1. Удаление электрода с помощью подручных инструментов: болгарки, дрели, плоской отвертки, сверла по металлу, бура по керамике и стеклу. Для безопасной фиксации свечи понадобятся тиски. С помощью болгарки удаляются выступающие наконечники электрода. Отверткой выламывается весь электрод. Его остатки высверливаются сверлами по металлу и буром по керамике и стеклу. Выбирайте надежные сверла, так как они достаточно дорогие. Дешевые сверла быстро становятся непригодными. 2. Удаление электрода при высокой температуре в специальной печи (керамической или кузнечной). Также подойдет обычная газовая горелка. Что касается инструментов, то следует иметь в наличии болгарку, пассатижи, сверло на шесть и тиски для фиксации свечи. Как в первом, так и во втором варианте сначала необходимо высверлить верхний контакт и извлечь электрод. В результате нагрева свечи выходит верхний наконечник электрода. С помощью пассатижей он удаляется полностью. Внутреннюю поверхность полученного отверстия зашлифовывать не стоит. Это за вас сделает абразивный материал в процессе обработки поверхности.

Сопло для пескоструйного аппарата. Как найти самое долговечное?

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства. Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано. О выборе, сегодня, и пойдёт речь в нашей статье.

Качественная поверхностная очистка металлических поверхностей концентрированной струёй песка невозможна, если неверно определены параметры сопла – выходной части устройства. Сопло для пескоструйного аппарата – самая быстроизнашивающийся его деталь, долговечность которой, в зависимости от материала и расхода воздушно-песчаной смеси, не превышает 800…1000 часов, если учесть что оно правильно подобрано. О выборе, сегодня, и пойдёт речь в нашей статье.

Конструкция типового сопла

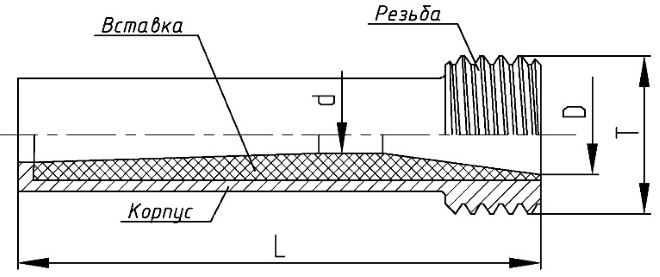

Простейшее сопло для пескоструйного аппарата представляет собой полую трубку с резьбовой частью на одном из концов, которая предназначена для присоединения детали к соплодержателю.

Основные геометрические характеристики сменных сопел промышленного производства:

- Диаметр присоединительной резьбы (зависит от технической характеристики пескоструйного аппарата, но обычно используется трубная цилиндрическая резьба 2” или 1¼”). Возможен также вариант соединения сопла с соплодержателем при помощи накидной гайки и герметизирующей шайбы. Сопла, изготовленные своими руками, присоединяют к шлангу рабочей установки при помощи обычных хомутов.

- Длина детали, которая варьируется в диапазоне 7…23 мм (более короткие используются для очистки менее загрязнённых поверхностей).

- Диаметр внутреннего отверстия в его минимальном поперечном сечении. Выпускаются сменные наконечники с диаметрами 6, 8, 10 и 12 мм.

- Заходный диаметр сопла, определяемый диаметром присоединительного шланга (он может быть 25 или 32 мм).

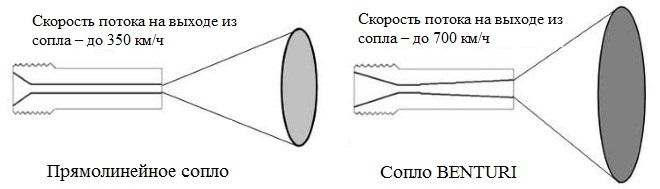

Главным параметром рассматриваемой детали является профиль внутреннего отверстия, который определяет потери расхода воздушно-песчаной смеси, скорость её на входе и выходе из сопла, а также величину суммарного гидравлического сопротивления, которое в итоге и определяет долговечность сопла.

Наиболее простым вариантом (пригодным для изготовления своими руками) является сопло с цилиндрическим внутренним отверстием постоянного диаметра. Но для улучшения аэродинамических характеристик на таких деталях иногда изготавливают два конических участка:

- Входной конфузор, наличие которого позволяет увеличить энергию потока смеси, входящей в сопло;

- Выходной диффузор, наличие которого способствует увеличению площади поверхности, обрабатывающейся одновременно. Энергия потока при этом падает, поэтому при необходимости более качественной очистки, диффузорный профиль окончания сопла предусматривают не всегда.

Наиболее эффективным профилем внутреннего отверстия для обеспечения минимальных потерь потока является сопло для пескоструйного аппарата с профилем Вентури.

В этом случае отверстие состоит из трёх взаимосвязанных участков, каждый из которых выполняет определённые функции:

- На входе сопла с профилем Вентури имеется конфузорное расширение, угол которого, однако, меньше, чем у конфузора обычного сопла (не более 20…22º). Конфузорная часть занимает до 30% от общей длины детали.

- Цилиндрическая часть, длиной не более 15%.

- Диффузорная часть с достаточно малым углом расширения (7…15º), длина которого определяется размером самого сопла в плане.

С целью снижения гидродинамического сопротивления рабочей смеси, которая движется в канале сопла, все переходы от одной части к следующей выполняются с радиусными закруглениями, величина которых принимается в пределах r = (0,02…0,03) d, где d — диаметр средней, цилиндрической части сопла.

Как выбирать сопло для пескоструйного аппарата?

Сопло с профилем Вентури позволяет увеличить скорость перемещения песчано-воздушной смеси в 2,5…3 раза по сравнению с соплами иной конфигурации внутреннего отверстия. Современное сопло для пескоструйного аппарата с профилем Вентури способно обеспечить движение частиц на выходе до 700…720 км/ч. При этом производительность очистки при тех же расходах смеси и давлениях увеличивается примерно в 2 раза.

Ориентировочно выбор параметров сопла можно производить по следующим критериям:

- По производительности. При требуемой производительности установки до 10…12 м 3 /ч внутренний диаметр сопла не превышает 8 мм, при 12…22 м 3 /ч – 10 мм, при более высоких значениях производительности диаметр внутреннего канала должен быть 12 мм;

- По наибольшему давлению воздуха. Если оно не превышает 5 ат, то диаметр канала может приниматься 6…8 мм, при давлениях до 7 ат – 8…10 мм, при более высоких давлениях – 12 мм;

- В зависимости от удельного расхода абразива. Если данный параметр не превышает 200…250 кг/ч, то пригодно сопло диаметром 6 мм, при 350…400 кг/ч – 8 мм, при 600…900 кг/ч — 10 мм, в остальных случаях – 12 мм.

Данные рекомендации касаются сопел с цилиндрическими внутренними отверстиями. Для пересчёта приведённых данных на сопло для пескоструйного аппарата с профилем Вентури данные по производительности обработки следует увеличить на 35…50%, по расходу – на 60…75%, а по давлению – на 15…20%.

Важным элементом выбора считают материал сопла. Обычные высокоуглеродистые стали с повышенной абразивной стойкостью (например, стали типа 75 или 65Г) для этих целей подходят мало, поскольку при состоянии закалки на максимальную твёрдость отличаются повышенной чувствительностью к ударным нагрузкам, которые неизбежно возникают в начальный момент подачи в сопло абразивной смеси.

Ещё меньшую стойкость имеют керамические композиции. Например, при изготовлении сопла своими руками часто используют в качестве исходной заготовки отработанную свечу от автомобильного двигателя, удаляя из неё металлический корпус. При этом не учитывают, что керамика в конструкции свечи рассчитана на работу с газовым потоком, в котором отсутствуют твёрдые абразивные частицы. Поэтому стойкость таких керамических сопел, изготовленных своими руками, не превышает нескольких часов.

Более работоспособным является вариант с твердосплавными соплами, которые изготавливаются из карбида вольфрама. Поверхностная твёрдость таких изделий достигает 85…90 HRA, при поверхностной прочности по изгибу до 1400…1600 МПа. Недостаток таких решений – высокая чувствительность карбидов вольфрама к температуре. При повышении температуры до 80…100ºС (что вполне вероятно при длительной пескоструйной обработке) на поверхности сопла могут появиться температурные трещины. Стойкость сопел из твёрдых сплавов достигает 750…800 ч.

Наилучший вариант – изготовить сопло из карбида бора. При примерно такой же твёрдости и прочности, карбиды бора выгодно отличаются своей высокой устойчивостью от температурных перепадов, поэтому сохраняют свою работоспособность при температурах 600…750ºС.

Небезынтересно сравнить и цены на сопла пескоструйных установок. Промышленные изделия из карбида бора в зависимости от длины, профиля и диаметра внутреннего отверстия можно приобрести за 1200…1600 руб., а твердосплавные сопла – за 2500…7000 руб.

Lada-forum.ru

сопло для пескоструя

- Спасибо

- Не нравится

160685 25 Фев 2015

160685 25 Фев 2015

- Спасибо

- Не нравится

SkyLine34 26 Фев 2015

SkyLine34 26 Фев 2015

интересно, какая площадь очищаемой поверхности данного сопла. если см 5 то норм, а то большие деталько долго мучаться придется.

- Спасибо

- Не нравится

160685 27 Фев 2015

160685 27 Фев 2015

Прикрепленные изображения

- Спасибо

- Не нравится

160685 27 Фев 2015

160685 27 Фев 2015

- Спасибо

- Не нравится

Всё куплено в сантехнике.

может как нить поподробнее опишите как собрать самодельный пескоструй,с фотами там,с описанием.

- Спасибо

- Не нравится

Racer214 04 Мар 2015

Racer214 04 Мар 2015

может как нить поподробнее опишите как собрать самодельный пескоструй,с фотами там,с описанием.

+ было бы интересно . и тему бы переместили куда нибудь в другое место

- Спасибо

- Не нравится

слесарь1965 04 Мар 2015

слесарь1965 04 Мар 2015

может как нить поподробнее опишите как собрать самодельный пескоструй,с фотами там,с описанием.

Схемы, чертежи, фото в студию!

- Спасибо

- Не нравится

слесарь1965 04 Мар 2015

слесарь1965 04 Мар 2015

Пока у меня месяц еще свободного времени есть.

- Спасибо

- Не нравится

SS20 04 Мар 2015

SS20 04 Мар 2015

Пока у меня месяц еще свободного времени есть.

- Спасибо

- Не нравится

шустрый 05 Мар 2015

шустрый 05 Мар 2015

Пистолет -пескоструй продается в Би-Би за 650 руб.Стоит из-за этого городить такой огород?

- Спасибо

- Не нравится

160685 11 Мар 2015

160685 11 Мар 2015

- Спасибо

- Не нравится

160685 30 Апр 2015

160685 30 Апр 2015

пескоструил крыло авто речным песочком фракцией до 1мм. повело немного при давлении 6,5-7атм. Можно ли избавиться от этого? Песочить под углом, более мелкий песочек и пониженное давление. Так же заинтересовал сода бластинг. Только где взять соду по оптимальной цене?

Сопло для пескоструя: правила выбора и изготовление своими руками

Сопло, которое используется для оснащения пескоструйного аппарата, является важнейшим элементом конструкции такого устройства. Только правильно подобранное сопло позволит вам наиболее эффективно использовать пескоструйный аппарат по его прямому назначению: для очистки различных поверхностей от загрязнений, старых покрытий, следов коррозии, их обезжиривания и подготовке к дальнейшей обработке.

Для каждого применения можно подобрать сопло определенного диаметра, в зависимости от фракции используемого песка

Задачи, которые решает сопло пескоструйное, заключаются в сжатии и разгоне до требуемой скорости смеси, состоящей из воздуха и абразивного материала, а также в формировании рабочего пятна и его насыщении абразивом, воздействующим на поверхность обрабатываемого изделия. В зависимости от размеров поверхности, которую необходимо подвергнуть пескоструйной обработке, в соплах могут быть выполнены отверстия различных типов. Так, для обработки узких поверхностей применяют сопла с одинаковым диаметром по всей длине, а для очистки поверхностей большой площади используют изделия, отверстия в которых имеют больший диаметр на входе и выходе (тип «Вентури», разработанный в середине прошлого века).

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Конструктивные особенности сопла для пескоструйного аппарата

Основными параметрами сопла, устанавливаемого на пескоструйный аппарат, являются:

- диаметр и тип отверстия;

- длина;

- материал изготовления.

Абразивоструйные сопла различных конфигураций

Диаметр отверстия в сопле, которое фиксируется на пескоструйном аппарате посредством специального соплодержателя, выбирается в зависимости от того, какой производительностью должно обладать устройство. Производительность любого пескоструйного аппарата – как серийного, так и сделанного своими руками – зависит от мощности струи или объема воздуха, который в состоянии пропускать сопло в единицу времени.

Мощность струи, которую формирует сопло, прямо пропорциональна объему воздуха, который проходит через него в единицу времени. Соответственно, чтобы увеличить мощность пескоструйного аппарата, необходимо сделать в его сопле отверстие большего диаметра. Например, можно оценить мощность сопел, отверстия в которых имеют разные диаметры. Если сопло, диаметр которого соответствует 6 мм (1/4 дюйма), имеет мощность, равную 100%, то изделия с отверстиями больших диаметров будут отличаться следующей величиной данного параметра:

- 8 мм (5/16 дюйма) – 157%;

- 9,5 мм (3/8 дюйма) – 220%;

- 11 мм (7/16 дюйма) – 320%;

- 12,5 мм (1/2 дюйма) – 400%.

Чтобы еще лучше ориентироваться в мощности сопла с тем или иным диаметром внутреннего отверстия, можно принять во внимание, что изделия, диаметр в которых составляет 6 мм (1/4 дюйма), способны обеспечить среднюю мощность струи, равную 30 м 3 /час.

Таблица позволяет примерно оценить влияние диаметра сопла и давления воздуха на производительность и расход абразива

Если вы не собираетесь изготавливать сопло для аппарата пескоструйной обработки своими руками, то следует иметь в виду, что изделия, выпускаемые серийно, имеют стандартные диаметры отверстий, равные 6, 8, 10 и 12 мм.

На выбор такого параметра сопла, как его длина, оказывает влияние степень загрязненности очищаемой поверхности. Для пескоструйной обработки поверхностей, которые имеют незначительные загрязнения, выбираются более короткие сопла (7–8 см). Если же необходимо обработать поверхность, на которой имеются сложные загрязнения, длина сопла должна быть значительной (до 23 см). Более короткие сопла, устанавливаемые в стандартный соплодержатель, используются и в тех случаях, когда обработке требуется подвергнуть труднодоступные места.

Сопла, диаметр которых не изменяется по всей их длине, позволяют обеспечить скорость выхода абразивного материала 320 км/час, при этом давление смеси из воздуха и абразива, поступающей из такого сопла, составляет 6 атм. Сопла с каналом «Вентури» формируют струю абразивной смеси, скорость движения которой может доходить до 720 км/час. Понятно, что сопла с внутренними отверстиями такого типа повышают эффективность пескоструйной обработки.

Очевидно, что площадь потока у сопла типа VENTURI значительно больше, чем у обычного прямолинейного

Использование сопел с внутренними отверстиями, выполненными по типу «Вентури», позволяет предприятиям и специализированным компаниям не только увеличить производительность своего труда, но и значительно повысить качество выполняемой обработки. Что важно, применение изделий с такими каналами не требует приобретения специальных абразивов и не приводит к увеличению расхода сжатого воздуха.

Если сопла с отверстиями обычного типа для пескоструйных аппаратов можно сделать своими руками (хотя это и сложно), то изделия с каналом «Вентури» качественно изготовить в домашних условиях, не располагая специальным оборудованием, практически невозможно.

Устройство сопла пескоструйного с каналом Вентури: d — внутренний диаметр; D — заходной диаметр; Т — присоединительная резьба; L — длина сопла

Для изготовления сопел, в том числе и своими руками, могут быть использованы различные материалы, от выбора которых зависит долговечность изделия. Так, в зависимости от материала изготовления сопла для аппаратов пескоструйной обработки обладают следующей долговечностью:

- керамические изделия, которые в домашних условиях делают из обычных свечей зажигания, – 1–2 часа;

- сопла из чугуна – 6–8 часов;

- изделия, для производства которых был использован карбид вольфрама, – 300 часов;

- сопла, изготовленные из карбида бора, – 750–1000 часов.

Если в качестве абразивного материала в пескоструйном аппарате используется не песок, а стальная дробь, то долговечность сопел любого типа увеличивается в 2–2,5 раза.

Как правильно выбрать сопло для пескоструйной обработки

Выбирая сопло для своего пескоструйного аппарата, учитывайте тот факт, что самые недорогие изделия являются и самыми недолговечными. Такие сопла в итоге обойдутся вам дороже качественной продукции, особенно если вам предстоит выполнить большой объем работ.

Пескоструйные износостойкие сопла из карбида вольфрама

Для бытовых целей подходят сопла из чугуна и керамики. Многие домашние умельцы даже самостоятельно изготавливают керамические сопла, используя для этого отработанные свечи зажигания. Для того чтобы из такой свечи сделать сопло, достаточно удалить из ее керамической оболочки металлический электрод.

Используя для пескоструйного аппарата чугунные и керамические сопла, следует иметь в виду, что из-за своего ускоренного износа они увеличивают расход как воздуха, так и абразива, поэтому их не рекомендуется применять при выполнении масштабных работ. Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Применение таких изделий целесообразно во всех ситуациях, когда требуется выполнить большой объем работ по очистке различных поверхностей.