Метастабильная диаграмма железо углерод

Диаграмма состояний железо-углерод

Наличие двух высокоуглеродистых фаз (графита и цементита) приводит к появлению двух диаграмм состояний: метастабильной – железо-цементит и стабильной – железо-графит. Свободная энергия цементита всегда больше, чем свободная энергия графита.

Кристаллические структуры цементита и аустенита близки, тогда как кристаллические структуры аустенита и графита существенно различны. По составу аустенит и цементит ближе друг к другу и составу жидкой фазы, чем аустенит и графит (аустенит содержит до 2,14 %С, цементит – 6,67 %С, графит – 100 %C. Поэтому образование цементита из жидкости или из аустенита происходит легче, работа образования зародыша, как и необходимые диффузионные изменения, меньше в случае кристаллизации цементита, чем при кристаллизации графита, несмотря на меньший выигрыш свободной энергии.

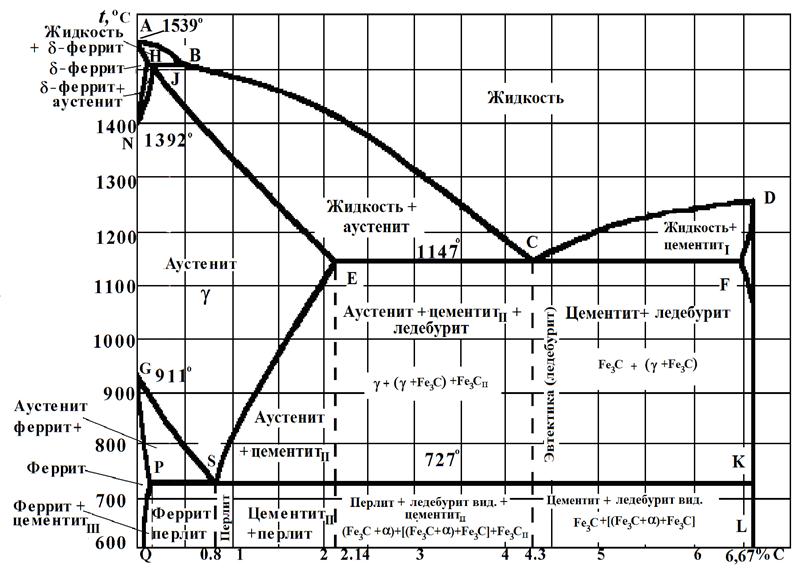

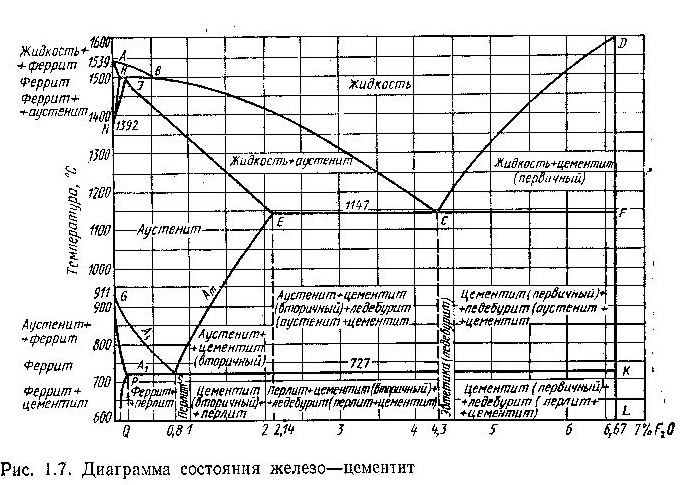

Диаграмма состояний железо-цементит приведена на рис.3.1.

Линии диаграммы: АВСВD (линия ликвидус – соответствует температурам начала кристаллизации) и AHJECF (линия солидус – соответствует температурам конца кристаллизации) характеризуют начало и конец первичной кристаллизации, происходящей при затвердевании жидкой фазы. Линии ES и PQ показывают предельную растворимость углерода соответственно в аустените и феррите. При понижении температуры растворимость уменьшается и избыток углерода выделяется в виде цементита.

Рис, 3.1. Диаграмма состояний железо-цементит (Fe – Fe3C)

Цементит, выделяющийся из жидкого сплава, принято называть первичным, из аустенита – вторичным, из феррита – третичным.

Три горизонтальные линии HJВ, ЕСF и PSK указывают на протекание трех превращений при постоянной температуре. При 1499 о С (горизонталь HJВ) происходит перитектическая реакция LB + ФН®АJ, в результате которой образуется аустенит.

При 1147 о С (горизонталь ЕСF)протекает эвтектическая реакция LС ®АС + Ц (жидкость, состав которой соответствует точке С превращается в эвтектическую смесь аустенита, состав которого соответствует точке Е, и цементита. Эта эвтектическая смесь аустенита и цементита называется ледебурит.

При 727 о С (горизонталь PSK) протекает эвтектоидная реакция A → ФР +Ц(в отличие от эвтектики, образующейся из жидкости, эвтектоидная смесь получается в результате распада твердого раствора). Продукт превращения – эвтектоидная смесь феррита и цементита, называемая перлитом. Перлит чаще имеет пластинчатое строение, то есть состоит из чередующихся пластинок феррита и цементита. После специальной термической обработки перлит может иметь зернистое строение.

Однофазные области диаграммы Fe – Fe3C: жидкий расплав (L) – выше линии АВСD, феррит (Ф) – области ANH и GPQ, аустенит (А) – область JESGN и цементит (Ц) – при содержании 6,67 % С.

Двухфазные области диаграммы: AHB – в равновесии находится жидкий расплав и кристаллы δ -феррита, NHJ –в равновесии кристаллы δ -феррита и аустенита, JECB – в равновесии жидкий расплав и кристаллы аустенита, CDF – в равновесии жидкий расплав и кристаллы цементита, SECFK – в равновесии кристаллы аустенита и цементита, GSP –вравновесии кристаллы аустенита и α -феррита, QPSKL – в равновесии кристаллы α – феррита и цементита.

Сплавы железа с углеродом, содержащие до 0,02% С, называют техническим железом.

Сплавы железа с углеродом при содержании углерода от 0,02 до 2,14% носят название сталей (от 0,02 до 0,8% – доэвтектоидные стали, от 0,8 до 2,14 % – заэвтектоидные стали).

Сплавы железа с углеродом , содержащие от 2,14 до 6,67 % С называются чугунами (от 2,14 до 4,3 % С – доэвтектические, от 4,3 до 6,67 % С – заэвтектические чугуны).

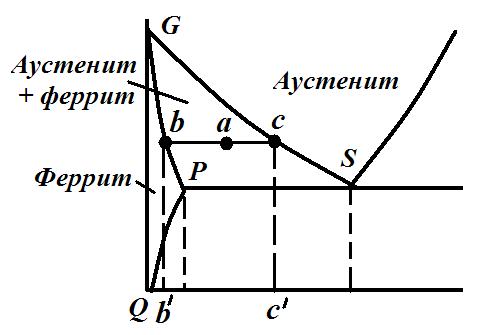

В двухфазных областях в любой точке можно определить количество фаз и их концентрацию, используя правило отрезков. Например, определим химический состав и количество фаз для сплава системы железо-цементит в точке а, находящейся в области GSP (рис.3.2).

Рис.3.2. Использование правила отрезков для анализа диаграммы

В этой области структурные составляющие – феррит и аустенит. Проведем горизонтальную линию через точку а до пересечения с линиями GP (точка b) и GS (точка с). Проекция точки b (b / ) указывает химический состав феррита, а проекция точки с (с / ) – состав аустенита. Весовое содержание аустенита  а феррита

а феррита

Рассмотрим кристаллизацию некоторых сплавов, содержащих различное количество углерода. При анализе кристаллизации доэвтектоидной стали проведем для примера расчет числа степеней свободы по формуле с = k – f +1, где с – число степеней свободы, k – количество компонентов, f – число фаз.

Кристаллизация доэвтектоидной стали, содержащей более 0,51 % С (рис. 3.3), начинается в точке 1, где в жидкой фазе зарождаются первые зерна аустенита, и заканчивается в точке 2. В процессе кристаллизации состав жидкой фазы изменяется по линии ликвидус BС, а аустенита по линии солидус JE. Между точками 1 и 2 число степеней свободы с = 2 – 2 + 1 = 1 (два компонента – железо и углерод, две фазы – жидкость и аустенит), следовательно, процесс может идти со снижением температуры. После затвердевания сплав имеет однофазную структуру аустенита. Между точками 2 и 3 идет охлаждение аустенита. Между точками 2 и 3 число степеней свободы с = 2 – 1 + 1 = 2 (два компонента – железо и углерод, одна фаза – аустенит), следовательно, процесс может идти со снижением температуры. В интервале от точки 3 до точки 4 происходит превращение: аустенит ® низкоуглеродистый феррит. При этом аустенит обогащается углеродом в соответствии с линией GS и в точке 4 концентрация углерода в нем достигает эвтектоидной – 0,8% С. Между точками 3 и 4 число степеней свободы с = 2 – 2 + 1 = 1 (два компонента – железо и углерод, две фазы – аустенит и цементит), следовательно, процесс может идти со снижением температуры. При постоянной температуре 727 °С (площадка 4-4′) происходит эвтектоидное превращение A → ФР +Ц – аустенита в мелкодисперсную смесь феррита и цементита, называемую перлитом. В точке 4 число степеней свободы с = 2 – 3 + 1 = 0 (два компонента – железо и углерод, три фазы – аустенит, феррит и цементит), что подтверждает выделение перлита при постоянной температуре. При дальнейшем охлаждении до точки 5 происходит выделение из феррита избыточного углерода (в связи с понижением растворимости по линии диаграммы PQ) в виде третичного цементита. Между точками 4 и 5 число степеней свободы с = 2 – 2 + 1 = 1 (два компонента – железо и углерод, две фазы – феррит и цементит), следовательно, процесс может идти со снижением температуры. Конечная структура Ф + П +ЦIII (феррито-перлитная).

Количественное соотношение между ферритом и перлитом в доэвтектоидных сталях определяется содержанием углерода (чем выше содержание углерода, тем больше перлита).

Кристаллизация зазвтектоидных сталей (рис.3.4) начинается в точке 1 выделением из жидкого расплава аустенита и заканчивается в точке 2. Состав жидкого расплава изменяется по линии BС, а аустенита – по линии JE. После затвердевания сплав имеет однофазную структуру аустенита. При дальнейшем охлаждении от точки 2 до точки 3 структурных превращений сталь не претерпевает, идет простое охлаждение. В интервале точек 3-4 происходит выделение вторичного цементита в связи с уменьшением растворимости углерода в аустените согласно линии ES диаграммы. При медленном охлаждении цементит выделяется по границе аустенитных зерен. Составаустенита изменяется согласно линии ES и в точке 4 при температуре 727 °С аустенит содержит 0,8% С. На линии SK (на кривой – площадка 4-4′) происходит эвтектоидное превращение аустенита в перлит. При дальнейшем охлаждении ниже точки 4 из феррита, входящего в перлит, выделяется третичный цементит. Третичный цементит, наслаиваясь на кристаллы вторичного цементита и цементита перлита, не оказывает заметное влияние на свойства. Поэтому при рассмотрении структур заэвтектоидных сталей о третичном цементите обычно не упоминают. Конечная структура П +ЦII +ЦIII – перлито-цементитная.

Диаграмма состояния сплавов железо-углерод

Современную промышленность сложно представить без использования различного вида металлических сплавов, в том числе и стальных. Разработкой их составов занимаются ученые – металлурги в разных странах, но для прогнозирования свойств будущих сплавов, большая часть специалистов руководствуется диаграммой железо – углерод. Она дает четкое представление о том, как устроено большинство стальных сплавов и чугунов.

Диаграмма содержит в себе некоторое количество линий и критичных точек, обозначающих состояние расплава при определенном нагреве.

Классификация железоуглеродистых сплавов

Различные комбинации этих элементов приводят к получению большого количества сплавов, которые можно разделить на три большие группы:

К техническому железу относят материалы, в которых содержится менее 0,02% углерода. К сталям относят, материалы, в которых углерод находится в пределах от 0,02 до 2,14%. И в группу чугунов входят материалы, количество углерода в которых превышает 2,14%.

Компоненты в системе железо углерод

Аустенит

Атомы размещается в гранецентрированной ячейке. Твердость аустенита имеет твердость 200 … 250 единиц по Бринеллю. Кроме того у него хорошая пластичность и он отличается парамагнитностью.

Железо

Железо – это материал, относящийся к металлам. Его натуральный цвет – серебристо-серый. В чистом виде он очень пластичен. Его удельный вес составляет 7,86 г/куб. см. Температура плавления составляет 1539 °C. На практике чаще всего применяют техническое железо, в составе которого присутствуют следующие примеси – марганец, кремний и многие другие. Массовая доля примесей не превышает 0,1%.

У железа есть такое свойство как полиформизм. То есть, при одном и том же химическом составе, это вещество может иметь разную структуру кристаллической решетки и соответственно разные свойства. Модификации железа называют соответственно – Б, Г, Д. Все эти модификации существуют при разных условиях. Например, тип Б, может существовать только при температуре 911 °С. Тип Г может существовать в диапазоне от 911 до 1392 °С. Тип Д существует в диапазоне от 1392 до 1539 °С.

Каждый из типов обладает своей формой кристаллической решеткой, например, у типа Б решетка представляет собой куб, решетка типа Г имеет гранецентрированную кубическую форму. Решетка типа Д, имеет форму объемно центрированного куба.

Еще одно свойство состоит в том, что при температуре ниже 768 железо ферримагнитно, а при ее повышении это свойство теряется.

Точки полиморфной и магнитной трансформации называют критическими. На таблице они обозначены следующим образом – А2, А3, А4. Цифровые индексы показывают тип трансформации. Для более полного различия превращения железа из одного вида в другой к обозначению добавляют индексы с и r. Первый говорит о нагреве, второй об охлаждении.

Полиморфные модификации железа

При высоких параметрах пластичности, железо не обладает высокой твердостью, по шкале Бринелля она равна 80 единиц.

Железо имеет возможность образовывать твердые растворы. Их можно разделить на две группы – раствор замещения и внедрения. Первые состоят их железа и других металлов, вторые из железа и углерода, водорода и азота.

Углерод

Другой компонент системы – углерод. Это – неметалл и он обладает тремя модификациями в виде алмаза, графита и угля. Он плавится при 3500 °С.

Аллотропные модификации углерода

В сплаве железа, этот элемент находится в виде твердого раствора, его называют цементит или в виде графита. В таком виде он присутствует в сером чугуне. Графит, не отличается ни пластичностью, ни прочностью.

Цементит

Доля углерода составляет 6,67%. Он обладает высокой твердостью – 800 НВ, но при этом у него отсутствует пластичность. Полиморфными свойствами не обладает.

Он обладает следующим свойством – при формировании раствора замещения, углерод может быть заменен на атомы других веществ, например, на хром или никель. Такой раствор получил название легированного раствора.

Он не обладает устойчивостью, при наличии некоторых условий он может разлагаться, при этом происходит трансформация углерода в графит. Это свойство нашло применение при образовании чугунов.

Кстати, в жидком состоянии, железо может растворять в себе примеси, при этом образуя, однородная масса.

Феррит

Так называют твердый раствор, при котором происходит внедрение углерода в железо.

Он растворяется с определенной переменностью, при нормальной (комнатной) температуре объем углерода лежит в пределах 0,006%, при 727 °С, то концентрация углерода составит 0,02%. По достижении 1392 °С образуется феррит.

Содержание углерода составит 0,1%. Его атомы размещаются в дефектных узлах решетки.

Феррит по своим параметрам близок к железу.

Аустенит в сталях

Наличие аустенита в стальных сплавах придает им определенные свойства. Детали и узлы, произведенные из подобных сталей, предназначаются для работы в средах, содержащие агрессивные компоненты, например, на предприятиях, перерабатывающих разные кислоты.

Стали этого класса отличаются высоким уровнем легирования, во время кристаллизации формируется гранецентрированная решетка. Такая структура не подвержена изменению даже под воздействием глубокого холода.

Стали этого типа можно разделить на два типа отличающиеся друг от друга составом. В первых, содержатся такие вещества как железо, никель, хром. При этом общее количество добавок не может превышать 55%. Ко второй группе относят никелевые и железоникелевые композиции. В никелевых композициях, его содержание превышает 55%. В железоникелевых составах соотношение никеля и железа составляет 1:5, а количество никеля начинается от 65%.

Такое количество никеля обеспечивает повышенную пластичность, а хром, в свою очередь обеспечивает высокую коррозионную стойкость и жаропрочность. Применение других легирующих материалов позволяет выплавлять сплавы с уникальными эксплуатационными свойствами. Металлурги, составляя рецептуру сплавов, руководствуются будущим назначением сталей.

Для получения легированный сталей применяют ферритизаторы, которые придают постоянство аустенитам, к таким веществам относят ниобий, кремний и некоторые другие. Кроме них применяют углерод, марганец – их называют аустенизаторами.

Цементит: формы существования

Так называют соединение углерода и железа. Это компонент чугуна и некоторых сталей. В него входит 6,67% углерода.

В его кристалл входит несколько октаэдров, они расположены друг по отношению к другу с некоторым углом. Внутри каждого из них расположен атом углерода. В результате такого построения получается следующая картина – один атом вступает в связь с несколькими атомами железа, а железо в свою очередь связано с тремя атомами этого элемента.

Кристаллическая решетка цементита

У этого вещества имеются все свойства, которые присущи металлам – электропроводность, своеобразным блеском, высокая теплопроводность. То есть, смесь железа и углерода, ведет себя как металл. Этот материал обладает определенной хрупкостью. Большая часть его свойств определена сложным строением кристаллической решетки.

Этот материал плавится при 1600 градусах Цельсия. Но на этот счет существует несколько мнений, одни исследователи считают, что его температура плавления лежит в диапазоне от 1200 до 1450, другие определяют, что верхний уровень равен 1300 °С.

Первичный цементит

Металлурги разделяют три типа этого вещества – первичный, вторичный, третичный.

Первичный, получается из жидкости при закалке сплавов, которые содержат в себе 5,5% углерода. Первичный имеет форму в виде крупных пластин.

Вторичный

Этот элемент получается из аустенита при охлаждении последнего. На диаграмме этот процесс этот процесс можно видеть по диаграмме Fe – C. Цементит представлен в виде сетки, размещенной по границам зерен.

Третичный

Этот тип, является производным от феррита. Он имеет форму иголок.

В металлургии существуют и другие формы цементита, например, цементит Стеда и пр.

Другие структурные составляющие в системе железо углерод

Перлит

Перлит – это механическая смесь, которая состоит из феррита и цементита. Ледебурит представляет собой переменный раствор.

При температуре от 1130 и до 723 °С в его состав входят аустенит и цементит. При более низких температурах он состоит из аустенит заменяет феррит.

Ледебурит в сталях

Стали, в основании которых лежит ледебурит относят к легированным. В процессе кристаллизации происходит образование ледебурита. На диаграмме состояния железо углерод этот процесс указан в точке Е, которая расположена на линии Fe – Fe3C.

Использование таких элементов, как хром, вольфрам и некоторых других, приводят к образованию таких сплавов как Р6М5. Эту сталь и ее аналоги применяют при изготовлении инструментов, например, металлорежущих.

Узловые критические точки диаграммы состояния системы железо углерод

На диаграмме железо углерод отмечено некоторое количество точек, называемых критичными. Каждая точка несет в себе информацию о температуре, долевом содержании углерода и описанием того, что именно происходит в этом месте.

Всего существует 14 этих критичных точек.

Например, А, говорит о том, что при температуре 1539 °С и при нулевом содержании углерода происходит плавление чистого железа. D говорит о том, что при температуре 1260 возможно плавление Fe3c.

Точки расположены на пересечении линий, размещенных на диаграмме.

Значение линий диаграммы состояния системы железо углерод

Каждая линия, расположенная на диаграмме, так же несет в себе смысловую нагрузку. Например, линия PQ показывает выделение третичного цементита из феррита.

Все расшифровки значений точек и линий всегда есть в приложениях к диаграмме состояния углерод железо.

Фазы диаграммы железо — углерод

Часть диаграммы состояния сплавов железо-углерод

В системе железо — углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

2. Феррит — Твёрдый раствор внедрения углерода в α-железе с ОЦК (объемно-центрированной кубической) решеткой.

Феррит имеет переменную предельную растворимость углерода: минимальную — 0,006 % при комнатной температуре (точка Q), максимальную — 0,02 % при температуре 727 °C (точка P). Атомы углерода располагается в центре грани или (что кристаллогеометрически эквивалентно) на середине ребер куба, а также в дефектах решетки.

При температуре выше 1392 °C существует высокотемпературный феррит, с предельной растворимостью углерода около 0,1 % при температуре около 1500 °C (точка I)

Свойства феррита близки к свойствам чистого железа. Он мягок (твердость — 130 НВ) и пластичен, магнитен (при отсуствии углерода) до 770 °C.

3. Аустенит (γ) — твердый раствор внедрения углерода в γ-железе с ГЦК (гране-центрированной кубической) решеткой.

Атомы углерода занимают место в центре гранецентрированной кубической ячейки.

Предельная растворимость углерода в аустените — 2,14 % при температуре 1147 °C (точка Е).

Аустенит имеет твердость 200—250 НВ, пластичен, парамагнитен.

При растворении других элементов в аустените или в феррите изменяются свойства и температурные границы их существования.

4. Цементит (Fe3C) — химическое соединение железа с углеродом (карбид железа), со сложной ромбической решеткой, содержит 6,67 % углерода. Он твердый (свыше 1000 HВ), и очень хрупкий. Цементит фаза метастабильная и при длительным нагреве самопроизвольно разлагается с выделением графита.

В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях:

— цементит первичный (выделяется из жидкости),

— цементит вторичный (выделяется из аустенита),

— цементит третичный (из феррита),

— цементит эвтектический и

Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (после эвтектоидного превращения они станут зернами перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Эвтектический цементит наблюдается лишь в белых чугунах. Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита.

Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфероидов.

Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твердости, прочности, стойкости к хрупкому разрушению и т. п.

5. Графит — фаза состоящая только из углерода со слоистой гексагональной решеткой. Плотность графита (2,3) много меньше плотности всех остальных фаз (около 7,5 — 7,8) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении. Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций.

Графит имеет форму крупных крабовидных (изогнутых пластинчатых) включений (обычный серый чугун) или сфероидов (высокопрочный чугун).

Графит обязательно присутствует в серых чугунах и их разновидности — высокопрочных чугунах. Графит присутствует также и некоторых марках стали — в графитизированных сталях.

2.Ледебурит — структурная составляющая железоуглеродистых сплавов, главным образом чугунов, представляющая собой эвтектическую смесь аустенита и цементита в интервале температур 727—1147 °C, или феррита и цементита ниже 727 °C.

Структура и свойства

Основная фаза, инициирующая зарождение ледебурита — цементит. На пластинке цементита, зародившейся в эвтектической жидкости, разрастается плоский дендрит аустенита. Далее идет сравнительно быстрый парный рост взаимно проросших кристаллов обеих фаз. Каждая из фаз в пределах одной колонии ледебурита непрерывна, то есть относится к одному кристаллу.

В зависимости от температуры, фазовый состав ледебурита может быть разным. Так в температурном интервале от 1147 °C до 727 °C ледебурит состоит из аустенита и цементита, а при температурах ниже 727 °C — из перлита и цементита.

Ледебурит обладает высокими твёрдостью и хрупкостью.

Присутствие в железоуглеродистых сплавах

Ледебуритная смесь возникает в чистых железоуглеродистых сплавах в интервале концентраций углерода от 2 % до 6,67 %, что соответствует чугунам. Механизм образования ледебурита в доэвтектических (левее точки эвтектики, соответствующей 4,3 % углерода, на диаграмме железо-углерод), эвтектических и заэвтектических (правее точки эвтэктики) чугунах различается.

в доэвтектических чугунах

При охлаждении жидкой фазы состава доэвтектического чугуна первым начинает кристаллизоваться аустенит, вследствие чего состав жидкой фазы начинает смещаться в сторону увеличения концентрации углерода (ввиду меньшей растворимости углерода в аустените). По достижении точки эвтектики (4,3 % углерода, 1147 °C) начинается кристаллизация эвтектики — ледебурита. В процессе дальнейшего охлаждения чугуна в интервале температур от 1147 °C до 727 °C аустенит обедняется углеродом и выделяется вторичный цементит. Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита, поэтому практически не виден под микроскопом. При небольшом переохлаждении ниже 727 °C аустенит по эвтектоидной реакции превращается в перлит. Таким образом, в доэвтектических белых чугунах, при комнатной температуре, ледебурит, как структурная составляющая, присутствует наряду с перлитом и вторичным цементитом.

в эвтектическом чугуне

При охлаждении жидкой фазы состава точки эвтектики до температуры 1147 °C начинается одновременная кристаллизация смеси аустенита и цементита — ледебурита. В дальнейшем аустенит распадается на феррито-цементитную смесь (перлит).

в заэвтектических чугунах

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит в виде плоских игл, затем образуется ледебурит. При комнатной температуре эаэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит.

Ледебурит может образовываться в сталях если в них, во-первых, содержание углерода достаточно велико (свыше 0,7 % (

1,3 %—1,5 %), что соответствует инструментальным сталям), и, во-вторых, при высоком содержании карбидообразующих легирующих элементов (Cr, W, Ti, Mo и др.). Введение этих легирующих элементов, в больших количествах, уменьшает растворимость углерода в аустените и перлите, что, в определённых случаях, и приводит к возможности выделения эвтектики при, сравнительно, малых содержаниях углерода. Такие стали (например, быстрорежущая) называют ледебуритными.

3.

Сплав II (рис. 2б )с содержанием 0,8%С называется эвтектоидной сталью. В ней при температуре линии PSKпроисходит нонвариантное эвтектоидное превращение, в результате которого из аустенита выделяются феррит с содержанием 0,02% С и цементит.

Такую микрогетерогенную смесь двух фаз называют перлитом. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск.

Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования (рис.3 б,в). .

Рисунок 3 – Микроструктуры сталей: а – доэвтектоидная сталь; б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь

Эвтектоидное превращение («эвтектоид» означает похожий на эвтектику) идет при постоянных температуре и составе фаз, так как в процессе одновременно участвуют три фазы и число степеней свободы равно нулю.

Сплав I (см. рис. 2б)с содержанием углерода менее 0,8% называют доэвтектоидной сталью. Эвтектоидному превращению в таких сталях предшествует частичное превращение аустенита в феррит в интервале температур точек 1 – 2. При температуре точки bфазовый состав сплава Ас+ Фа. Количественное соотношение аустенита и феррита соответственно определяется отношением отрезков ab и be.

В результате эвтектоидного превращения аустенит переходит в перлит, который вместе с выделившимся ранее ферритом образует конечную структуру стали (рис.3а).

Количественное соотношение между структурными составляющими (феррит и перлит) в доэвтектоидных сталях определяется содержанием углерода. Чем ближе содержание углерода к эвтектоидной концентрации, тем больше в структуре перлита.

Сплав III (рис. 2б) — заэвтектоидная сталь (> 0,8%С). Эвтектоидному превращению в этих сталях в интервале температур точек 3 – 4предшествует выделение из аустенита вторичного цементита (ЦII). Этот процесс вызван уменьшением растворимости углерода в аустените согласно линии ESдиаграммы. В результате при охлаждении до температуры точки 4аустенит в стали обедняется углеродом до 0,8% и на линии PSKиспытывает эвтектоидное превращение. При медленном охлаждении вторичный цементит выделяется на границах аустенитных зерен, образуя сплошные оболочки, которые на микрофотографиях выглядят светлой сеткой (рис. 3г). Максимальное количество структурно свободного цементита (

20%) будет в сплаве с содержанием углерода 2,14%.

4. В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях:

— цементит первичный (выделяется из жидкости),

— цементит вторичный (выделяется из аустенита),

— цементит третичный (из феррита),

— цементит эвтектический и

Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (после эвтектоидного превращения они станут зернами перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Эвтектический цементит наблюдается лишь в белых чугунах. Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита.

Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфероидов.

Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твердости, прочности, стойкости к хрупкому разрушению и т. п.

5. Перлит (от фр. perle – жемчужина) — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой эвтектоидную смесь двух фаз — феррита и цементита (в легированных сталях — карбидов). Перлит — продукт эвтектоидного распада (перлитного превращения) аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 °C. При этом γ-железо переходит в α-железо, растворимость углерода в котором составляет от 0,006 до 0,025%; избыточный углерод выделяется в форме цементита или карбидов. В зависимости от формы различают перлит пластинчатый (основной вид перлита; обе фазы имеют форму пластинок) и зернистый (округлые зёрнышки, или глобули, цементита располагаются на фоне зёрен феррита). С увеличением переохлаждения растёт число колоний перлита, то есть участков с однообразной ориентацией пластинок феррита и цементита (карбидов), а сами пластинки становятся более тонкими. Механические свойства перлита зависят в первую очередь от межпластиночного расстояния (суммарная толщина пластинок обеих фаз): чем оно меньше, тем выше значение предела прочности и предела текучести и ниже критическая температура хладноломкости. При перлитной структуре облегчается механическая обработка стали. Дисперсные разновидности перлита называют сорбитом и трооститом.

6. Вторичный цементит

Вторичный цементит выделяется из аустенита – γ-твёрдого раствора. При охаждении выделение происходит по линии ES (диаграмма Fe-C). Форма вторичного цементита: цементитная сетка, цементит по границам зёрен.

7. Чугун включает в себя железоуглеродистый сплав, который содержит более 2 процентов углерода. В отличие от него сталь является железоуглеродистым сплавом, состоящим с менее 2.14 процента углерода, но с наличием определенных добавок в виде других элементов.

Другой отличительным признаком стали от чугуна является то, что сталь, в зависимости от своей марки, подвергается закалке, а чугун процедуре закаливания не поддается.

Чугун по своим свойствам является твердым и хрупким. Он не подвергается ковке. Сталь, в отличие от чугуна, хорошо поддается ковке, а также сварке, и вообще всем распространенным видам механической обработки.

Количественное соотношение между структурными составляющими (феррит и перлит) в доэвтектоидных сталях определяется содержанием углерода. Чем ближе содержание углерода к эвтектоидной концентрации, тем больше в структуре перлита.

Сплав III (рис. 2б) — заэвтектоидная сталь (> 0,8%С). Эвтектоидному превращению в этих сталях в интервале температур точек 3 – 4предшествует выделение из аустенита вторичного цементита (ЦII). Этот процесс вызван уменьшением растворимости углерода в аустените согласно линии ESдиаграммы. В результате при охлаждении до температуры точки 4аустенит в стали обедняется углеродом до 0,8% и на линии PSKиспытывает эвтектоидное превращение. При медленном охлаждении вторичный цементит выделяется на границах аустенитных зерен, образуя сплошные оболочки, которые на микрофотографиях выглядят светлой сеткой (рис. 3г). Максимальное количество структурно свободного цементита (

20%) будет в сплаве с содержанием углерода 2,14%.

Диаграмма железо – углерод

Углерод растворим в железе в твердом и жидком состоянии с образованием твердых растворов либо химического соединения в зависимости от температуры и процентного содержания углерода. В процессе кристаллизации образуются следующие структурные составляющие:

Аустенит (А) – твердый раствор внедрения углерода в Feγ. Кристаллическая решетка – гранецентрированный куб (ГЦК). Аустенит при температурах 18 – 24 о С в железоуглеродистых сплавах отсутствует. Аустенит обладает высокой пластичностью и низкой твердостью, хорошо подается горячей обработке давлением (штамповке и прокатке).

Феррит (Ф) – твердый раствор внедрения углерода в Feα (С до 0,02%). Кристаллическая решетка ОЦК. Феррит обладает высокой пластичностью и малой твердостью. Хорошо поддается обработке давлением в холодном состоянии.

Цементит (Ц) – Представляет собой химическое соединение – карбид железа Fe3C, содержащее 6,67%С. Самая твердая и хрупкая составляющая железоуглеродистых сплавов. Сплавы из чистого цементита на практике не применяются.

Перлит (П) – механическая смесь феррита и цементита, содержащая 0,83%С. Перлит образуется при перекристаллизации аустенита при температуре 723 о С. Перлит присутствует во всех железоуглеродистых сплавов при температуре ниже 723 о С, обладает высокой прочностью и твердостью. Чем меньше включения феррита и цементита в перлите, тем выше его показатели механических свойств.

Ледебурит (Л) – механическая смесь аустенита и цементита, образующаяся при кристаллизации жидкого сплава с содержанием углерода 4,3%. Ледебурит обладает высокой прочностью и хрупкостью, хорошими литейными свойствами. Ледебурит содержится во всех высокоуглеродистых сплавах, называемых белыми чугунами.

Графит – углерод в свободном состоянии располагается в основной массе металла в виде пластинок. При определенных условиях можно получить графит шаровидной или хлопьевидной формы, например, при распаде цементита. Гексагональная кристаллическая решетка.

В железоуглеродистых сплавах существуют две высокоуглеродистые фазы: метастабильная (относительно устойчивая, которая вод воздействием из вне может перейти в более устойчивую) – цементит и стабильная – графит. Поэтому различают две диаграммы состояния железоуглеродистых сплавов, метастабильную: железо – цементит и стабильную: железо – углерод (графит).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD – линия начала кристаллизации сплава (ликвидус), линия AHJECF – линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD – жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их механическая смесь – ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чутуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE – вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS –нижних критических точек.

В области диаграммы GSP находится смесь двух фаз – феррита и распадющегося аустенита, а в области диаграммы SEE’ – смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита – перлит. Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe – Fе3С, обозначенная на рисунке пунктиром, отображает возможность образования высокоуглеродистой фазы – графита – на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо – графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения – возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали – до 2,14% С, не содержат ледебурита;

• чугуны – более 2,14%С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 – доэвтектоидные стали;

• 0,83 – эвтектоидные стали;

• 0,83. 2 – заэвтектоидные стали;

• 2. 4,3 – доэвтектические чугуны;

• 4,3. 6,67 – заэвтектические чугуны.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо — цементит, т.е. критические точки, имеют условные обозначения.

Обозначаются буквой А (от французского arret — остановка):

А1 — линия PSK (727 0 С) — превращение П –А;

A2 — линия MO (768 0 С, т. Кюри) — магнитные превращения;

A3 — линия GOS ( переменная температура, зависящая от содержания углерода в сплаве) — превращение Ф– А;

A4 — линия NJ (переменная температура, зависящая от содержания углерода в сплаве) — превращение А—Ф(δ);

Acm — линия SE (переменная температура, зависящая от содержания углерода в сплаве) — начало выделения цементита вторичного (иногда обозначается A3).

Так как при нагреве и охлаждении превращения совершаются при различных температурах, чтобы отличить эти процессы вводятся дополнительные обозначения. При нагреве добавляют букву с, т.е Аc1, при охлаждении — букву r, т.е. Аr1.

Чугуны.

Чугуном считается сплав с содержанием углерода более 2,14%. Углерод в чугуне может находиться в виде цементита или графита или одновременно в виде цементита и графита. Цементит придает излому специфический белый блеск, поэтому чугун, в котором весь углерод находится в виде цементита называется белым. Графит придает излому серый цвет, поэтому чугун называют серым.

Белый чугун обладает большой твердостью и хрупкостью, практически не поддается обработке режущим инструментом и относится к передельным чугунам, предназначенным для выплавки литейных чугунов и стали. В зависимости от формы графита в чугуне их различают: серый, высокопрочный и ковкий.

Серый чугун

В сером чугуне весь углерод или его часть содержится в виде графита пластинчатой формы. В зависимости от степени распада цементита серый чугун различают:

– половинчатый (большая часть углерода находится в виде цементита);

– перлитный (структура чугуна перлит и пластинчатый графит, причем 0,7 – 0,8% углерода находится в виде цементита);

– ферритоперлитиый (структура чугуна феррит, перлит и пластинчатый графит);

– ферритный (структура чугуна феррит и пластинчатый графит). В ферритном чугуне весь углерод находится в виде графита.

Свойства серого чугуна зависят от структуры металлической основы и от формы, размера и количества графитных включений. Чем меньше в металлической основе феррита, тем выше прочность чугуна. Пластинчатые включения графита нарушают однородность металлической основы, играя роль надрезов. Лучшими механическими свойствами обладает чугун со структурой перлита, содержащий графит в виде мелких, равномерно распределенных пластинок.

Серый чугун маркируют буквами и цифрами. Буква С обозначает серый, Ч — чугун, цифры после букв указывают среднее временное сопротивление при растяжении (кгс/мм 2 ), например СЧ18. Нередко серые чугуны подвергают модифицированию добавлением в них перед разливкой специальных добавок-—модификаторов (75%-ный ферросилиций, силикокалыций и др.).

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими литейными свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода — 3,2…3,5 %; кремния — 1,9…2,5 %; марганца —0,5…0,8 %; фосфора — 0,1…0,3 %; серы — 2 ), второе относительное удлинение в %, ВЧ 50-2. По ГОСТ 7293-85 высокопрочный чугун обозначается только первой цифрой.

Из высокопрочного чугуна изготавливают тяжелонагруженные детали: коленчатые валы двигателей, тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Высокопрочные чугуны могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ 45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов – обратное. Высокопрочные чугуны обладают высоким пределом текучести, что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность, при перлитной основе.

Высокопрочные чугуны содержат: углерода — 3,2…3,8 %, кремния — 1,9…2,6 %, марганца — 0,6…0,8 %, фосфора — до 0,12 %, серы — до 0,3 %. Эти чугуны обладают высокой жидкотекучестью, линейная усадка — около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Ковкий чугун

Получают отжигом белого доэвтектического чугуна. Ковкие чугуны содержат: углерода — 2,4…3,0 %, кремния — 0,8…1,4 %, марганца — 0,3…1,0 %, фосфора — до 0,2 %, серы — до 0,1 %. Формирование окончательной структуры и свойств отливок происходит в процессе отжига. Отливки выдерживаются в печи при температуре 950…1000 0 С в течении 15…20 часов. Происходит разложение цементита на углерод (графит), который выделяется в виде хлопьев (графитизация) и железо.

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720 o С, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура отожженного чугунасостоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун). Отжиг является длительной (70…80) часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 — 6) и четыре с перлитной (КЧ 65 — 3) основой (ГОСТ 1215). По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (ковкий чугун) и двумя числами, первое из которых показывает значение предела прочности, а второе — относительное удлинение – КЧ 30 – 6.

В промышленности находят применение специальные чугуны, обладающие специальными свойствами. Жаростойкие легированные кремнием, коррозионностойкие, легированные кремнием, хромом и молибденом, немагнитные, легированные никелем.