Изготовление шаблонов и приспособлений

Как изготовить мебельный кондуктор

Как хорошо заменить монотонную длительную работу, а ещё ту, которая требует точности, простыми действиями. При изготовлении мебели на её качество и внешний вид влияет сборка. Важным этапом, предшествующим сборке, является разметка крепёжных и посадочных отверстий. Для облегчения этих технологических операций и служит шаблон мебельный или кондуктор.

Как хорошо заменить монотонную длительную работу, а ещё ту, которая требует точности, простыми действиями. При изготовлении мебели на её качество и внешний вид влияет сборка. Важным этапом, предшествующим сборке, является разметка крепёжных и посадочных отверстий. Для облегчения этих технологических операций и служит шаблон мебельный или кондуктор.

Назначение мебельных кондукторов

Основное назначение — помощь в точной разметке под сверление и само точное сверление. Для первого предназначены шаблоны, для второго кондукторы. Мебельные шаблоны и кондукторы не только позволяют достичь качественной разметки и точности, но и существенно сэкономить время. Будучи неизменным приспособлением в производстве, они позволяют достичь максимальную эффективность при выполнении однотипных операций. Используя кондуктор, удаётся решить довольно серьёзную проблему: вхождение сверла в обрабатываемое изделие не под правильным углом.

Основное назначение — помощь в точной разметке под сверление и само точное сверление. Для первого предназначены шаблоны, для второго кондукторы. Мебельные шаблоны и кондукторы не только позволяют достичь качественной разметки и точности, но и существенно сэкономить время. Будучи неизменным приспособлением в производстве, они позволяют достичь максимальную эффективность при выполнении однотипных операций. Используя кондуктор, удаётся решить довольно серьёзную проблему: вхождение сверла в обрабатываемое изделие не под правильным углом.

Выбор мебельных приспособлений очень широк. Они выпускаются различными производителями, могут быть как универсальными, так и служащими для определённых операций. В то же время многие мастера изготавливают свои виды приспособлений, необходимых для операций с продукцией собственного ассортимента.

Виды шаблонов

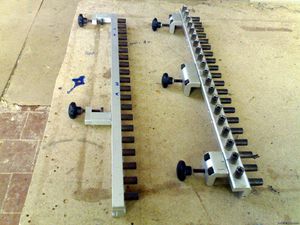

Мебельный кондуктор является, по сути, шаблоном. Поэтому будем рассматривать только его. В простом исполнении представляет собой устройство в виде планки с отверстиями, в которые вставлены гильзы. Гильза предназначена для направления сверла и не даёт ему изменить соосность.

Мебельный кондуктор является, по сути, шаблоном. Поэтому будем рассматривать только его. В простом исполнении представляет собой устройство в виде планки с отверстиями, в которые вставлены гильзы. Гильза предназначена для направления сверла и не даёт ему изменить соосность.

Кондукторы, в зависимости от места применения, различаются по видам:

- Накладные. Получили своё название благодаря способу использования. При работе они накладываются на деталь с последующей фиксацией или без неё. Основное назначение — это применение с плоскими заготовками.

- Поворотные. Шаблоны используются для выполнения отверстий на цилиндрических формах обрабатываемых деталей. Эти кондукторы могут менять своё положение как по вертикальной, так и по горизонтальной оси. Эта возможность позволяет делать отверстия под разными углами.

- Опрокидываемые. Этот тип предназначен для одновременного сверления в нескольких плоскостях.

- Скользящие. Характеризуются универсальным применением по расположению к месту сверловки, не требуют закрепления. Вся операция заключается в простом прикладывании его к месту разметки.

В качестве приспособления при изготовлении мебели особую популярность получил накладной тип. Материал, применяемый для их изготовления, различный, начиная от пластика и заканчивая инструментальной сталью. Можно приобрести как готовое заводское исполнение, так и выполнить его самостоятельно.

В качестве приспособления при изготовлении мебели особую популярность получил накладной тип. Материал, применяемый для их изготовления, различный, начиная от пластика и заканчивая инструментальной сталью. Можно приобрести как готовое заводское исполнение, так и выполнить его самостоятельно.

Кроме того, при изготовлении мебели часто применяют специализированные кондукторные приспособления (такие как шкантовое устройство для сборки и приспособление, дающее возможность без отклонений высверливать отверстия под конфирматы).

Фирменные кондукторы

Производители мебельной фурнитуры выпускают свои виды кондукторов. В основном предлагаются универсальные конструкции, соответствующие европейским стандартам мебельных креплений. Необходимо понимать, что серийные устройства будут стоить недешево.

С их помощью можно быстро и точно выполнить отверстия для установки различных элементов мебели или соединения её частей между собой.

Популярными производителями являются такие как:

Простое приспособление стоит недорого, поэтому если планируется серийное использование, стоит рассмотреть возможность его приобретения. Если возникает необходимость в сборке одноразового изделия или требуется выполнить нестандартное отверстие, то экономически целесообразно будет изготовить его самостоятельно. Кроме того, своими руками можно сделать инструмент, который прослужит долгое время и будет удобен для домашнего использования.

Самостоятельное изготовление приспособления

Самостоятельно изготовить кондуктор проще всего для выполнения одного вида операций. Рассмотрим, как изготовить кондуктор под конфирмат. Сверление и разметка отверстий под конфирматы является основной операцией при сборке любого вида мебели.

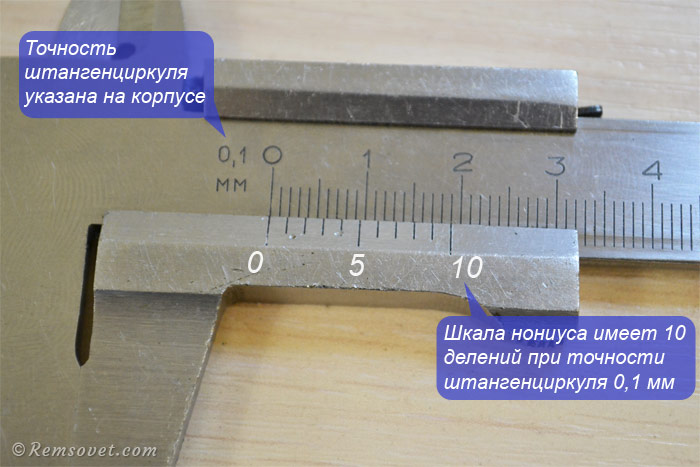

Необходим брусок, выполненный из металла, сечением 12×12 мм. В данной заготовке необходимо сделать ряд отверстий, точность сверления отверстий будет пропорциональна и точности всего изделия. Диметр сверла должен быть равен диаметру конфирматного сверла. От края бруса отмеряем 8 мм, а от торца заготовки 32 мм. Лучше всего для замеров использовать линейку-угольник. На пересечении линий делаем углубление керном. И просверливаем строго вертикально насквозь.

Для комфортности работы необходимо добавить упор. Последний делается из пластины толщиной 0,7 мм, отрезаем полоску 25— 30 мм и загибаем под углом 90 градусов. Следующим этапом будет соединение двух заготовок. Лучше использовать винты под диаметр М6, предварительно нарезав резьбу в теле бруса. Два винта вкручиваем по длине, а один в торец. Отрезаем согнутую часть пластины вровень с телом бруса. На торцах нашего самодельного кондуктора приклеиваем вкладки для создания прямого угла между брусом и пластиной. Приспособление готово. Видео изготовления можно посмотреть по адресу www. youtube.com/watch?v=Jlng_r6rfKk

Вместо металлического бруса можно использовать и деревянный. Для отверстий под сверло применяют подшипники с внутренним диаметром 4,5 и 8 мм или втулки из латуни.

Из всего вышесказанного можно сделать вывод, что качественное изготовление мебели практически невозможно без использования кондуктора. Приобрести последний для сверления отверстий проще в магазинах, занимающихся продажей мебельной фурнитуры, или у различных представителей производителей. Цена кондуктора напрямую связана с конфигурацией, материалом изготовления и фирмы производителя.

Но если вы взялись самостоятельно изготовить мебель, то не должно возникнуть проблем с изготовлением самодельного кондуктора.

ТОП 10 столярных шаблонов для домашнего мастера с АлиЭкспресс

Добрый день, уважаемые читатели!

Для любого домашнего мастера шаблоны (кондукторы) для сверления могут стать отличным подспорьем в работе. С шаблонами работа идет быстрее, а соединения получаются более точными. Что как следствие ведет к снижению брака. Шаблоны можно изготовить самостоятельно под какое-то конкретное изделие или тип соединения. Что в общем-то и приходится делать для нестандартных изделий. Однако, для типовых соединений или операций вполне можно обойтись готовыми решениями шаблонов заводского изготовления.

Вот несколько примеров таких кондукторов, которые доступны к заказу:

Кондуктор предназначен для сверления глухих отверстий под установку вкладных петель. При помощи подобного шаблона можно здорово сэкономить время на этой операции. Особенно актуально при большом объеме работы, например, при изготовлении кухонного гарнитура. В комплект входит все необходимое, в том числе сверло Форстнера 35мм – стандартный размер вкладных мебельных петель. Цена набора около 1600 рублей.

Предназначен для максимально точной установки любых мебельных ручек. В комплект входят два сверла с ограничителями глубины сверления. Цена набора около 3000 рублей.

В комплект входят два приспособления для монтажа направляющих для выдвижных мебельных ящиков: для правой и левой стороны. Цена около 2500 рублей.

Это приспособление поможет вам точно сделать отверстия для соединения на шканты или эксцентриковую стяжку (минификс). Таким образом, может быть полезно при работе с мебельным щитом и ЛДСП. Цена набора около 2000 рублей.

Обладает более широкими возможностями, чем предыдущий вариант. В комплекте сверла 6, 8, 10мм, а также линейка. Цена около 4000 рублей.

Данный вид соединения саморезами еще называют «на косой шуруп». Диаметр сверла 9,5мм – подойдет для стандартных саморезов. Цена набора около 2000 рублей.

Отличие от предыдущего варианта в том, что при помощи этого шаблона также есть возможность сверлить отверстия под прямым углом. Также он более прост в использовании за счет наличия ручки – не всегда есть необходимость закреплять его струбциной. Сверло также диаметром 9,5мм. Цена набора около 1200 рублей.

Наилучшим образом подойдет для заготовок небольшого размера. Есть возможность быстрой фиксации встроенным зажимом. Цена около 4500 рублей.

Простое приспособление для сверления в торце детали. Под диаметры сверла 6, 8 и 10мм. Сами сверла в комплект не входят. Цена около 3000 рублей.

Удобный шаблон для разметки и засверливания отверстий. Цена около 1300 рублей.

Быстрозажимная струбцина такого типа — отличное дополнение к большинству описанных выше шаблонов. Цена около 1000 рублей.

В заключение, напомню, что в сегодняшней реальности АлиЭкспресс не всегда способен гарантировать самую низкую цену на некоторые категории товаров. В частности, цены на некоторые из вышеописанных шаблонов, на мой взгляд, высоковаты. Перед покупкой конкретного кондуктора на АлиЭкспресс не поленитесь проверить цену на него у официального представителя в вашем регионе крупных производителей подобных приспособлений (например, обратитесь к официальным продавцам фирм Kreg или Wolfcraft). Вполне может быть, что вам удастся приобрести необходимый шаблон дешевле, быстрее и с гарантией качества от официального поставщика.

Всем удачи в ремесле!

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм !

Общайтесь и задавайте вопросы автору блога ВКонтакте !

План занятия теоретического обучения по ПМ.01. «Изготовление шаблонов и приспособлений» Тема урока № 4: «Виды материалов, применяемых для изготовления шаблонов и приспособлений»

Как организовать дистанционное обучение во время карантина?

Помогает проект «Инфоурок»

Филиал ФКП образовательного учреждения № 44 ФСИН России

Владимирская область, пос. Пакино

План занятия теоретического обучения по ПМ.01.

«Изготовление шаблонов и приспособлений»

« Виды материалов, применяемых для изготовления шаблонов и приспособлений»

262023.01 «Мастер столярного и мебельного производства»

Григорьев Игорь Александрович

пос. Пакино

2017

План урока теоретического обучения

Материально-техническое оснащение урока

(Учебно-наглядные пособия, ТСО и другие средства обучения)

ИС-МИ (278-292); комплект плакатов и УНП по столярному делу

ПМ.01. Изготовление шаблонов и приспособлений

МДК.01.01. Технология изготовления шаблонов и приспособлений

Тема раздела: Изготовление шаблонов

Тема урока: Виды материалов, применяемых для изготовления шаблонов и

Цели урока: образовательная осмысление и воспроизведение материала, решение различных дидактических задач обучения в комплексе.

развивающая формирование теоретических основ и восприятия новых знаний.

воспитательная развитие умственных способностей и самостоятельного воспроизведения

1. Организационный момент: Проверка посещаемости, раздача тетрадей и учебной лит-ры

2. Главная часть урока.

2.1. Обоснование значения изучаемой темы и учебной цели урока.

2.2. * Выяснить знания учащихся, необходимые для изучения учебных элементов, при помощи следующих вопросов:

Расскажите о правилах подналадки и эксплуатации станков для изготовления шаблонов и приспособлений

Расскажите о правилах подналадки и эксплуатации инструмента для изготовления шаблонов и приспособлений

Расскажите о правилах подналадки и эксплуатации оборудования для изготовления шаблонов и приспособлений

2.3. Перечень учебных элементов, изучаемых на уроке:

Виды материалов, применяемых для изготовления шаблонов и приспособлений

2.4. Вопросы или задания для закрепления и обобщения изученного учебного материала:

Какие виды материалов, применяемых для изготовления шаблонов и приспособлений, вы знаете?

Что такое номинальные размеры, градация, припуски и допуски и каково их назначение?

2.5. Сообщить учащимся оценки за ответы (выполненное задание) и прокомментировать их.

3. Домашнее задание учить по конспекту и повторить пройденный учебный материал.

Конспект к уроку

Пиломатериалы и заготовки

Пиломатериалы (См. рис. 3) получают при продольной и последующей поперечной распиловке брёвен. По форме и размерам поперечного сечения пиломатериалы делятся на брусья, бруски, доски, пластины, четвертины и горбыль. Они являются весьма дорогостоящим продуктом деревообработки, так как при переработке выход продукции составляет лишь 65 %, а остальные — 35 % — отходы в виде горбыля (14%), опилок (12%), обрезок, мелочи (9%).

Брус — пиломатериал толщиной и шириной более 100 мм. Брусья, спиленные с двух противоположных сторон, называются двухкантными, спиленные с четырёх сторон — четырёхкратными.

Бруски — обрезной пиломатериал толщиной до 100 мм, шириной не более двойной толщины.

Доски — обрезной пиломатериал толщиной до 100 мм и шириной более двойной толщины.

Пластина получается от продольного распиливания бревна на две половины.

Четвертина — распил бревна по двум взаимно перпендикулярным диаметрам на 4 части.

Горбыльный обапол (горбыль) — срезанная при распиловке боковая часть бревна.

В обрезных пиломатериалах — досках, брусках каждая их часть также имеет свое название: пласти, кромки, ребра, торцы

Пласть — продольная широкая сторона, а также любая сторона пиломатериалов квадратного сечения. Лучшая пласть имеет наименьшее количество пороков, легче поддаётся обработке. Пласть, обращенная к сердцевине, называется внутренней, а обращённая к заболони,— наружной.

Кромка — продольная узкая сторона пиломатериалов.

Ребро — линия пересечения двух смежных сторон пиломатериалов.

Торец — концевая поперечная сторона пиломатериалов.

Доски и бруски являются основным материалом для резьбы. Надо сказать, что все доски, которые получаются при распиловке даже одного бревна (ствола дерева) неодинаковы по структуре и отличаются по качеству. По местоположению в бревне (по отношению к продольной оси) различают сердцевинные, центральные, боковые доски и горбыль (рис. 5).

С ердцевинные доски содержат сердцевину и наибольшее количество сучков всех разновидностей. Сучки, а также трещины (отлупные и метиковые), которые образуются в сердцевинах растущих деревьев, снижают качество древесины. Доски эти малопригодны для резьбы.

ердцевинные доски содержат сердцевину и наибольшее количество сучков всех разновидностей. Сучки, а также трещины (отлупные и метиковые), которые образуются в сердцевинах растущих деревьев, снижают качество древесины. Доски эти малопригодны для резьбы.

Центральные доски выпиливают из центральной части бревна с распилом сердцевины. При этом наилучшим образом вскрываются пороки на внутренней стороне доски. Все годичные кольца в центральных досках перерезаны, образуя радиальный разрез с ровными прямыми слоями — тем самым уменьшается вероятность растрескивания древесины. Доски из центральной части бревна вполне подходят для резных изделий.

Боковые доски получаются при распиловке боковых частей бревна, расположенных между сердцевинной или центральной доской и горбылём. Боковые доски менее сучковаты, без разветвлённых сучков, отличаются лучшими качествами по сравнению с центральными и сердцевинными, так как имеют меньше пороков; содержат большее количество заболонной древесины с повышенной водопроницаемостью. Ещё неспелая древесина быстрее просыхает, поэтому доски и обладают более чистой поверхностью. Боковые доски являются лучшим материалом для резных работ.

Рис. 5 Расположение досок в бревне:

1 – центральные доски;

2 – боковые доски;

3 – горбыльные доски;

4 – сердцевинная доска

Заготовки – это доски или бруски, нарезанные определённого размера с соответствующими припусками на обработку и усушку.

Калиброванные заготовки, обработанные на строгальных станках, называют фрезерованными или строгаными, а иногда шпунтованными. Они могут быть с плоским профилем, то есть остроганные со всех сторон, а также в паз и гребень, в четверть, в паз и гребень с фигурным профилем. При плотном сплачивании они прилегают друг к другу своими кромками, образуя плоскость без просветов и зазоров. Такие заготовки применяют для настилки полов, подшивки потолков, обшивки наружных стен деревянных рубленых или брусчатых домов, изготовления карнизов и т. д.

Хранить пиломатериалы для атмосферной сушки до влажности 22% также необходимо в штабелях, поднятыми над уровнем земли не менее чем на 50 см. Столбы лучше применять каменные или бетонные с укладкой по их верху балок, досок, толя или рубероида. Укладывать доски следует на сухие прокладки из той же породы древесины и обязательно одинаковой толщины. Между досками и брусками должны быть промежутки в 20-25 мм. Уложенный штабель необходимо накрыть или хранить в сухом сарае.

При сушке пиломатериалы могут покоробиться, поразиться синевой и растрескаться с торцов.

Чтобы замедлить испарение влаги через торцы и предохранить тем самым от растрескивания, доски, бруски, бревна с торцов необходимо забелить раствором мела, извести или обмазать замазками. Замазки приготовляют из разных материалов, которые берут весовыми частями, например древесной смолы и мела по 33 части, олифы и извести-пушёнки по 17 частей или древесной смолы – 83 и извести-пушёнки – 17. Замазки более надёжны.

Торцы досок, брусков и брёвен можно прикрывать специальными щитами, обёртывать толем, рубероидом, пергамином и т. д.

Часто возникает вопрос: когда целесообразнее сушить материал; в цельных досках или после разделки их на заготовки?

Сушить заготовки, раскроенные по длине и ширине, выгоднее, так как они высыхают в 2-3 раза быстрее. Заготовки слегка остроганные сохнут ещё быстрее, при этом необходимо оставлять припуски по их длине, ширине и толщине.

Мастера-столяры сухую древесину отличают от сырой по звуку и массе. Сухая древесина издаёт ясный, чистый звук и легче сырой.

Применять древесину ниже 1-го и 2-го сортов не рекомендуется, так как сучковатость и другие дефекты отнимают у столяра много времени.

Смоляные сучки, серянку и засмолы следует вырезать и заделывать в нижних брусках наружных переплётов и фрамуг, в местах прохода калёвок и в фальцах, а также в соединениях и в местах прирезки приборов. Пиломатериалы с небольшой синевой используют в изделиях, исключая изготовление из них отливов, горбыльков и форточных брусков.

Заготовки из древесины хвойных и лиственных пород

Заготовками называют пиломатериалы, заготовленные применительно к габаритным размерам изделий из древесины с припусками на усушку и обработку, предусмотренными действующими стандартами. В зависимости от вида обработки заготовки делят на пиленые, клееные и калиброванные (предварительно простроганные); в зависимости от размера заготовки — на тонкие (толщиной до 32 мм), толстые (толщиной более 32 мм) досковые (толщиной 7. 100 мм и шириной более двойной толщины) и брусковые (толщиной 22. 100 мм и шириной не более двойной толщины). Длину заготовок из хвойных и лиственных пород устанавливают 0,3. 1 м с градацией 50 мм и свыше 1 м с градацией 100 мм.

Влажность пиленых заготовок не должна превышать 18. 22, а клееных и калиброванных — должна соответствовать влажности готовых изделий.

Качество древесины и обработка заготовок хвойных пород должны соответствовать.

К строганым погонажным деталям относят наличники, раскладки, плинтусы, доски для настила чистых полов, поручни для перил, проступи, доски подоконные и наружную обшивку. Строганые погонажные материалы делают из древесины хвойных и лиственных пород. Погонажные изделия изготовляют длиной 2,1 м и более с градацией через 100 мм. Влажность древесины для досок чистого пола не должна превышать 12%, а для других деталей — не более 15%. Погонажные строганые изделия могут быть не только цельными, но и составными как по сечению, так и по длине. Во всех случаях соединение выполняют на клее.

Материалы для полов бывают следующих видов: штучный паркет, наклеенный на бумагу; паркетные доски, доски для настила чистых полов, шашка торцовая и плиты древесноволокнистые. Для изготовления паркета применяют дуб, бук, березу, сосну, лиственницу, ясень, клен, берест, вяз, ильм, каштан, граб, белую акацию. Доски для настила чистых полов изготовляют из сосны, ели, лиственницы, пихты, кедра, березы, бука и ольхи, а шашку торцовую — из древесины хвойных и твердых лиственных пород, исключая пихту, дуб, бук и березу. Влажность древесины для чистого пола не должна превышать 12%, для паркета и паркетных досок — 6. 10% и для шашки торцовой — не более 28%. Доски для пола и торцовая шашка до их укладки должны антисептироваться.

Щиты плит изготовляют из одной породы дерева хвойных или мягких лиственных пород, а также из березы. Рубашки для необлицованных плит делают из березового, ольхового, букового и соснового шпона и для облицованных плит — из строганой фанеры не ниже 2-го сорта. Плиты столярные производят шириной 1220, 1270 и 1525 мм, длиной 1800, 2120 и 2500 мм и толщиной девяти типоразмеров от 16 до 50 мм. Влажность столярных плит не должна превышать 8%.

Обмер, учёт, маркировка, транспортирование и хранение пиломатериалов и заготовок

Длину пиломатериалов и заготовок измеряют по наименьшему расстоянию между торцами с соблюдением величины градации; ширину обрезных пиломатериалов и заготовок с параллельными кромками — в любом месте по длине, где нет обзола, но не ближе 150 мм от торца; ширину необрезанных пиломатериалов — посредине длины (без учета коры) и определяют, как полусумму ширины пластей, при этом величины менее 5 мм не учитывают, 5 мм и более считают за 10 мм. Толщину пиломатериалов и заготовок измеряют в любом месте по длине, но не ближе 150 мм от торца. Объем заготовок разных сечений, предусмотренных стандартами, и пиломатериалов (досок, брусков, обрезных брусьев) определяют по таблицам объемов (ГОСТ 5306-64) в метрах кубических одной штуки или м; объем пластин и четвертин — по таблицам круглых лесоматериалов (ГОСТ 2708-75) с уменьшением в 2 или 4 раза.

Маркировке подлежат пиломатериалы длиной от м и заготовки любой длины. Условный знак сорта или группы качества наносят на один из торцов или на пласть отбойным клеймом либо несмываемой краской. На торец пиломатериалов и заготовок толщиной до 25 мм наносят вертикальные полосы, при большей толщине — точки (Рис. При маркировке пиломатериалов для судостроения отборного и 1-го сортов к знаку сорта добавляют буксу С (например, ОС или 1С). Заготовки специального назначения маркируют с добавлением следующих букв: для обозостроения — О, лыж — Л, резонансные — Р.

П огрузку, выгрузку и перевозку пиломатериалов или заготовок на всех видах транспорта осуществляют пакетами, причем в каждый укладывают пиломатериалы или заготовки одной породы, толщины, ширины, сорта и не более четырех смежных

огрузку, выгрузку и перевозку пиломатериалов или заготовок на всех видах транспорта осуществляют пакетами, причем в каждый укладывают пиломатериалы или заготовки одной породы, толщины, ширины, сорта и не более четырех смежных

Рис. Маркировка пиломатериалов и заготовок краской или отбойным

клеймом: а, б — сорта и группы качества на одном из торцов пиломатериала и заготовки толщиной 25 мм и более, а также менее 25 мм; в — сорта пиломатериалов на пласти любой толщины; г. — групп качества на пласти для заготовок любой толщины

длин; необрезные пиломатериалы одной породы, толщины и сорта. С согласия потребителя допускается укладка пиломатериалов или заготовок разных пород, сорта и ширины при условии сохранения одинаковой ширины всех рядов пакета. Сухие пиломатериалы и заготовки при перевозке защищают от атмосферных осадков и загрязнений

Хранение пиломатериалов и заготовок предусматривает выполнение мероприятий, препятствующих растрескиванию, короблению и поражению грибами (для хвойных пород ГОСТ 3808, 1-75, лиственных ГОСТ 7319-74). На открытых складах осуществляется атмосферная сушка пиломатериалов, поэтому важное значение имеют выбор места склада, планировка групп штабелей при поштучной и пакетной укладке с учетом господствующих ветров. Пиломатериалы и заготовки, предназначенные для транспортирования и хранения при влажности выше 22-25%, подвергаются антисептированию способом погружения (ГОСТ 10950-78).

Основные шаблоны и конструктивные плазы

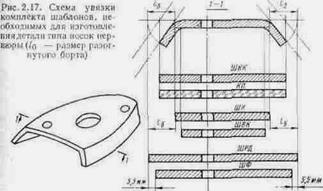

К основным относятся шаблон контрольно-контурный, сокращенно называемый ШКК, отпечаток контрольный (ОК.) и конструктивный плаз.

ШКК изготавливают на плоские узлы типа нервюр, шпангоутов, лонжеронов. Контур ШКК точно воспроизводит теоретические обводы узла, а на одной из его плоскостей вычерчиваются контуры сечений деталей, лежащих в плоскости узла.

Шаблоны контрольно-контурные предназначены для:

конструктивной и геометрической увязки деталей, расположенных в плоскости данного узла;

изготовления и увязки шаблонов, необходимых для изготовления приспособлений;

изготовления и увязки узлового комплекта шаблонов, необходимого для изготовления деталей, составляющих данный узел.

Конструктивная и геометрическая увязка выполняется путем вычерчивания в натуральную величину сечения всех. деталей, лежащих в плоскости данного узла.

ШКК изготавливаются по таблицам координат, теоретическому плазу (откуда снимается контур и переносятся оси) и чертежам узлов или агрегатов. Эти шаблоны окрашиваются в красный цвет и хранятся в плазовом цехе.

Конструктивный плаз (КП) полностью повторяет шаблон контрольно-контурный с той только разницей, что КП вычерчен целиком на прозрачном пластике винипрозе.

Как и ШКК, конструктивный плаз предназначен для конструктивной и геометрической увязки деталей, входящих в узел, воспроизведения контуров и контроля шаблонов.

При вычерчивании толщины продольных элементов следует учитывать величину малки. Под малкой понимают величину угла а отклонения от нормали к плоскости стенки (рис. 2.16). Толщина обшивки с учетом малки может быть подсчитана по формуле или определена по заранее подготовленным таблицам.

Применение КП предупреждает преждевременный износ и порчу ШКК и теоретического плаза при изготовлении шаблонов и их контроля.

Отпечаток контрольный (ОК) применяется для изготовления, увязки и контроля узлового и детального комплекта шаблонов. Он представляет копию КП и изготавливается из листовой стали методом фотокопирования.

Производственные шаблоны предназначены для изготовления приспособлений, оснастки и деталей. Изготавливаются они по ШКК, КП или ОК.

Номенклатура и назначениенекоторых производственных шаблонов показаны ниже.

Применяются и другие шаблоны. Все производственные шаблоны окрашиваются в черный цвет и находятся в цехах.

Номенклатура детального комплекта шаблонов определяется ее конструкцией. На рис. 2.17 показана схема увязки шаблонов, необходимых для изготовления плоской детали с бортами типа носок нервюры. На схеме показаны размеры сечений контуров шаблонов, как они образуются и увязываются между собой. Размер 5,5 мм равен расстоянию между кромками шаблонов ШФ и ШРД, по которому изготавливается первый из этих шаблонов. При этом контуры обоих шаблонов эквидистантны.

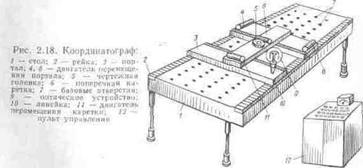

Для снижения трудоемкости при вычерчивании плазов и разметки шаблонов применяются чертежные автоматы с программным управлением (координатографы). Эти устройства по заданной программе с большой скоростью вычерчивают теоретические и конструктивные плазы, размечают шаблоны.

Применяются автоматы с горизонтальным иливертикальнымрасположением стола.

Чаще всего управление координатографом автоматизируется по двум взаимно перпендикулярным осям. Таким образом, координатограф образует плоскую прямоугольную координатную систему.

Краткая характеристика некоторых производственных шаблонов:

ШК (шаблон контура) – изотовление и увязка шаблонов ШКК, ШРД, ШОК, ШВК и других приспособлений для контроля деталей.

ШРД (шаблон развертки детали) – изготовление шаблонов ШФ и ШГР, вырубных и вырезных штампов.

ШВК (шаблон внутреннего контура) – изготовление форм блоков и пуансонов и оправок для формблоков, гибки, выколотки.

ШОК (шаблон обрезки и кондуктор для сверления) – обрезка, сверление и контроль формы сложных листовых и профильных деталей.

ШКС (шаблон контура сечения) – изготовление и контроль деталей, фасонных оправок для обтяжки и штамповки гипсомодели.

ШМФ (шаблон монтажнофиксирующий) – для изготовления элементов и монтажа сборочных приспособлений.

Схема устройства одного из видов координатографа показана на рис. 2.18. Он имеет чугунный стол /, на который укладывается и крепится по базовым отверстиям 7 панель заготовки плаза или шаблона. По рейкам 2 перемещается портал 3 с помощью двигателей 4, 8, несущий на себе поперечную каретку 6 с чертежной головкой 5. С помощью оптического устройства 9 по линейке 10 производится визуальный отсчет положения портала. Перемещение поперечной каретки осуществляется двигателями 11. С помощью двигателей 4, 8, 11, которые управляются с пульта 12, чертежная головка может быть выставлена с точностью ±(0,05. . 0,1) мм в любую точку поверхности стола.

Программа записывается на магнитную ленту в виде сигналов, модулированных по фазе. Для типовых случаев разработаны стандартные программы.

Обработка контуров шаблонов на станках с программным управлением также существенно снижает трудоемкость и повышает точность их изготовления, особенно при автоматизации процессов программирования.

МЕТОДИКА ПРОЕКТИРОВАНИЯ ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНОЙ ОСНАСТКИ

На основе технологических процессов проектируются технологическая и контрольная оснастка: штампы, формблоки и др.

Следует учитывать, что в производстве летательных аппаратов на большинство деталей из листового материала отдельные чертежи не выполняются. При изготовлении в цехах технологической и контрольной оснастки пользуются шаблонами, снятыми с плазов.

Проектированием заготовительно-штамповочной оснастки занимаются специальные конструкторские группы, находящиеся в ведении главного технолога. Группы разрабатывают конструкцию штампов, оправок, формблоков, копиров, обтяжных пуансонов, контрольных приспособлений и другой оснастки по техническим заданиям технологических групп цехов основного производства, которыми оснастка уже определена и указана в разработанном технологическом процессе.

При многооперационной штамповке деталиочень важно иметь надежную фиксацию заготовки на всех операциях. Если в конструкции детали не предусмотрены элементы фиксации, то необходимо применять какие-либо искусственные приемы. Наиболее просто эта задача решается введением технологических отверстий. Их целесообразно размещать в зоне припуска на обрезку, удаляемого после формообразования. При отсутствии припуска технологические отверстия размещают на поверхности детали; их координаты, форму и размеры задает конструктор изделия по согласованию ‘с технологом.

Введение технологических отверстий, пазов или вырезов иногда вызывает излишний расход металла. Но это окупается тем, что ликвидируется брак вследствие надежной фиксации.

В процессе проектирования заготовителыю-штамповочной оснастки пользуются ГОСТами, ведомственными нормалями и руководящими техническими материалами, а также справочной и специальной литературой.

Далее для примера перечислены основные этапы проектирования наиболее сложной оснастки — штампа:

а) расчет усилий прижима, съемника, выталкивателей и выбор приводов (пружинные, резиновые, полиуретановые буферы, пневматическиеустройства);

б) определение габаритных размеров матриц, пуансонов и выбор по ним нормализованного блока штампа (верхние и нижние плиты, соединенные направляющими колонками);

в) вычисление величины зазора между пуансоном и матрицей;

г) определение исполнительных размеров пуансона и матрицы, назначение допусков на размеры;

д) подбор из гостированных и нормализованных элементов деталей штампа;

е) проверка на прочность и жесткость основных рабочих элементов штампа;

ж) вычерчивание общего вида штампа в двух или трех проекциях, определение размеров закрытой и открытой высоты штампа и проверка по этим размерам правильности выбора пресса.