Установка плазменной резки металла с чпу

Обзор установок плазменной резки металла с ЧПУ и без

В настоящее время [установка плазменной резки] различных металлов применяется при первичной обработке деталей.

Технология обработки металла выбирается в зависимости от его характеристик.

В машиностроительной отрасли используется широкая линейка обрабатывающих центров и станков с ЧПУ. С их помощью производятся детали и узлы различного назначения.

Значительную долю в объеме всех работ по металлообработке занимает раскрой металлического листа на заданные фрагменты.

При выполнении таких операций важно не только вырезать деталь в полном соответствии с шаблоном, но и оптимально использовать всю площадь металлического листа.

Принцип действия плазмореза

Резка металлических сплавов и других материалов с использованием плазмы выполняется на специальной установке, которая называется плазморез.

Надо напомнить, что плазма – это одна из форм существования материи. В окружающей человека среде материальные объекты представляются в твердом, жидком или газообразном состоянии.

Плазма – это четвертое состояние, которое характеризуется высокой температурой.

Установка для плазменной резки создает поток ионизированного воздуха высокой температуры, который и разрезает заготовку.

Рабочая температура этого потока достигает величин от 5000 до 30000 градусов.

Установка состоит из следующих элементов:

Источником питания служит либо трансформатор, либо инвертор. Используя трансформатор, можно резать заготовки большой толщины.

Он без потерь переносит перепады напряжения электрической сети. При этом у него большой вес, низкий КПД и высокая цена.

Инвертор дешевле, экономичнее и значительно легче. У инверторного устройства более высокий КПД по сравнению с трансформатором.

Компактная конструкция позволяет использовать инверторные установки в комплексах с ЧПУ, неудобных и труднодоступных местах.

Сегодня промышленностью выпускается широкая линейка инверторных установок для резки металла с помощью плазмы.

Компрессором в плазморез подается воздух или определенный газ.

Воздух подается под высоким давлением, которое обеспечивает вихревую форму струи.

Плазматрон является основным элементом плазмореза и представляет собой резак, который состоит из следующих элементов:

При подаче напряжения и поджиге дуги возникает поток воздуха, который имеет высокую степень ионизации.

Присутствие ионов превращает воздух из изолятора в проводник электрического тока. При этом формируется электрическая дуга.

Под действием дуги локально разогревается заготовка, металл плавится и образуется рез.

Особенности технологии

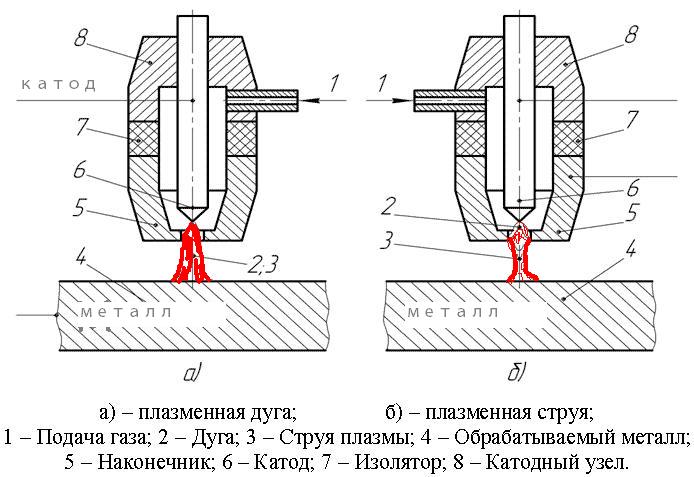

В промышленном производстве используются плазморезы непосредственного и опосредованного воздействия. Установка резки плазмой первого типа используется для обработки металла.

При этой схеме в качестве второго электрода выступает сама металлическая заготовка. Такая установка носит название плазменно-дуговой.

Когда выполняется резка непроводящих электричество материалов, то плазма образуется с помощью встроенного электрода. Установка этого типа называется плазменно-струйная.

Цена данной установки выше, при этом ее функциональные возможности значительно шире. На плазморезах с ЧПУ используются оба способа резки.

Если посмотреть на плазменную резку металла через призму физики процесса, то она работает точно так же, как и дуговая. Но при этом привычные электроды не используются.

При этом надо учитывать, что эффективность применения плазменной резки определяется толщиной обрабатываемого материала.

Предельные величины имеют следующие значения:

- алюминиевые сплавы — 120 мм;

- медь и бронза — 80 мм;

- сталь и сплавы — 50 мм;

- чугун — 90 мм.

Раскрой заготовок на установках с ЧПУ выполняется после разработки программы и точной настройки режима резки.

При всех положительных качествах этого способа резки, цена заготовки должна быть минимальной.

Точность и быстрота резки

Обычная резка листового металла по заранее заданному контуру выполняется на больших скоростях и требует расхода электроэнергии по минимуму.

Для ручных установок плазменной резки скорость реза должна быть не более 6000 мм в минуту. На плазматронах с ЧПУ скорость реза, как правило, ниже.

И в первом, и во втором случае важно, чтобы качество реза соответствовало требованиям стандартов, отраслевых норм и технических условий.

Одним из критериев оценки качества является конусность реза.

В зависимости от толщины заготовки и класса установки этот показатель может колебаться от 3 до 9 градусов. Идеальный рез не имеет отклонений.

Раскрой металлов

При раскрое металлов и сплавов режим резки выбирается в зависимости от конкретных условий.

Когда режется лист из нержавеющей стали, рекомендуется использовать азот или его смесь с аргоном.

Если применить сжатый воздух, это может повлиять на химические характеристики стали.

Плюс к этому нержавейка чувствительна к влиянию переменного тока.

Учитывая эти обстоятельства, резка стальных заготовок выполняется плазменно-струйным способом.

Плазменная резка алюминиевых сплавов при толщине заготовки до 70 мм выполняется с использованием сжатого воздуха.

Если толщина листа больше 100 мм, то применяется смесь аргона и водорода.

Аппараты плазменной резки

По своей конструкции установки для плазменной резки металла подразделяются на стационарные и переносные.

Следующим отличием при классификации установок является способ пространственной ориентации заготовок в пространстве.

Установки бывают следующего типа:

Конструкция портальной установки по своей компоновке похожа на конструкцию фрезерного станка с ЧПУ подобного типа.

Металлический лист для резки фиксируется под ходовую часть портала. Портал перемещается на роликах по опорным элементам в продольном направлении.

Плазменный резак, который установлен на портале, имеет степень свободы в поперечном направлении.

На портально-консольной установке лист материала крепится непосредственно под консолью, на которой расположена плазменная горелка.

Цена такой установки бывает ниже, чем у станка другой конструкции.

Установка шарнирного типа получила свое наименование потому, что плазменная горелка в ней расположена на специальной шарнирной раме.

На консоли крепится копир, по которому выполняется вырезка детали. В процессе плазменной резки образуется дым и пыль.

Для того чтобы удалить их за пределы производственного помещения, используется местная вытяжка. Система вентиляции должна оборудоваться в цехе по раскрою металла в обязательном порядке.

Плюсы и недостатки плазменной резки

Если сравнивать с другими способами раскроя листового металла, то плазменная технология обладает некоторыми преимуществами.

Первое, что следует отметить, высокую производительность.

Из этого следует и оптимальная цена изделия, которая складывается из нескольких составляющих – экономия энергии, оптимальное использование металла и высокая точность изделий.

К недостаткам следует отнести ограничения по толщине обрабатываемого металла. К минусам также относится и цена некоторых установок с ЧПУ.

Несмотря на эти ограничения, плазменная резка используется и в производственных целях, и в бытовой сфере.

Установка плазменной резки

Принцип, по которому действует плазменная резка, довольно прост. В газовом канале собирается сжатый воздух и подается в область зажженной электрической дуги, преобразующей газ в плазму. Обрабатываемый материал плавится, за счет чего образуется линия реза. Лишний металл удаляется воздушным потоком, что обеспечивает поддержание рабочей зоны в чистоте. Разогрев материала происходит лишь в отдельных его частях.

Преимущества использования станков плазменной резки

- Повышенная рабочая скорость. Материал не требует предварительного разогрева, а ширина разреза минимальна. Если область вмешательства плазмореза невелика, то удается сохранить исходное покрытие изделия.

- Широкий выбор заготовок. Установки плазменной резки способны проникать практически в любой металл.

- Безопасная работа. По сравнению с газовой установкой, в плазменной отсутствуют риски образования обратного удара или взрыва газосборного оборудования при его неверном подключении.

- Возможность обрабатывать крупные заготовки с неизменно высоким качеством линии реза.

- Минимальное воздействие на окружающую среду.

Как выбрать станок?

Покупая станок плазменной резки, ориентируйтесь на ключевые показатели его работоспособности – мощность (как входную, так и выходную), рабочую скорость, размер наконечника. Мощность должна соответствовать характеристикам заготовки (материалу изготовления, размерам), а также допустимой для имеющейся модели силой тока. Скорость работы актуально просчитывать при серийном производстве. Размер наконечника подбирается с учетом обрабатываемого материала.

Если вы хотите купить плазменную резку высокого качества и не испытывать волнений на всем протяжении ее эксплуатации, обращайтесь в «БМТ Компани». Ключевые достоинства нашего предложения:

- Мы реализуем оборудование собственного производства, поэтому вам не придется переплачивать посредникам.

- Все наши станки оснащены ЧПУ, что делает их использование простым и эффективным.

- Наша продукция защищена сертификатами качества и не требует сложного технического обслуживания.

Установка плазменной резки БМТ1530ПР разработана компанией БМТ (Минск) для автоматизированного раскроя металлического (в том числе нержавеющей стали и цветных металлов) листа толщиной до 80 миллиметров с помощью воздушно-плазменного резака и до 300 мм газовым резаком. Портальная конструкция станка обеспечивает необходимую точность перемещения плазмотрона для обеспечения точности и шероховатости поверхности реза по ГОСТ 14792-80. Цельная конструкция […]

Плазменная резка БМТ2060ПР разработана компанией БМТ (г. Минск) для автоматизированного раскроя металлического (в том числе нержавеющей стали и цветных металлов) листа толщиной до 80 миллиметров с помощью воздушно-плазменного или толщиной до 300 миллиметров с помощью газокислородного резака. -Портальная конструкция плазменного станка обеспечивает необходимую точность перемещения плазмотрона для обеспечения точности и шероховатости поверхности реза по ГОСТ […]

Установка плазменной резки БМТ1560ПР разработана компанией БМТ (Минск) для автоматизированного раскроя металлического (в том числе нержавеющей стали и цветных металлов) листа толщиной до 80 миллиметров с помощью воздушно-плазменного или толщиной до 300 миллиметров с помощью газокислородного резака. -Портальная конструкция плазменного станка обеспечивает необходимую точность перемещения плазмотрона для обеспечения точности и шероховатости поверхности реза по ГОСТ 14792-80. […]

Плазменная резка БМТ1530ПР (БМТ2060ПР; БМТ1325ПР; БМТ1560ПР) разработана компанией БМТ (Минск) для автоматизированного раскроя металлического (в том числе нержавеющей стали и цветных металлов) листа толщиной до 80 миллиметров с помощью воздушно-плазменного резака. Особенности установки: —Портальная конструкция установки плазменной резки обеспечивает необходимую точность перемещения плазмотрона для обеспечения точности и шероховатости поверхности реза по ГОСТ […]

Установка плазменной резки БМТ1325ПР (БМТ2060ПР; БМТ1560ПР; БМТ1530ПР) разработана компанией БМТ (Минск) для автоматизированного раскроя металлического (в том числе нержавеющей стали и цветных металлов) листа толщиной до 80 миллиметров с помощью воздушно-плазменного или толщиной до 300 миллиметров с помощью газокислородного резака. Особенности установки плазменной резки БМТ1325ПР: -Портальная конструкция установки плазменной резки обеспечивает необходимую точность перемещения плазмотрона […]

Станок с ЧПУ для плазменной резки металла

Плазменный станок с ЧПУ считается наиболее высокотехнологичным оборудованием. Промышленные и другие предприятия получили возможность для сложного раскроя листов металла, в том числе, стали, при уникальной точности.

Среди множества способов раскроя, плазменную резку металлов называют в числе наиболее популярных. Технологию поддерживает специальное оборудование – плазморезы с числовым программным управлением.

Их широко используют во многих отраслях. При помощи этой машины точно, эффективно производятся элементы строительных металлоконструкций, детали для различного оборудования, компоненты сельхозмашин, металлические двери, стеллажи учреждений торговли; вентиляционные устройства в промышленности, множество другой продукции.

Строение и принципы работы

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Эксплуатационные преимущества аппарата

Станок плазменной резки металла с ЧПУ владеет некоторыми преимуществами:

- рабочие операции по раскрою металлических листов сложной конфигурации выполняются с уникальной точностью;

- плазморез отличается низким потреблением электроэнергии, не нуждается в дополнительных устройствах и финансовых затратах. Производственные издержки снижаются, а рентабельность возрастает;

- аппарат имеет высокую производительность плазменной резки ЧПУ. Ни одно устройство, занимающееся раскроем металлов (кроме лазера) неспособно достичь аналогичной скорости, какая есть у плазмореза. Этим обусловлено его промышленное применение для выпуска массовой продукции;

- аппарат удобен в эксплуатации и прост в обслуживании;

- устройство способно разрезать плазмой листы всех металлов, низколегированных и углеродистых сталей, чугуна толщиной от 0,5 до 150 мм, обеспечивая чистоту среза. Дополнительная обработка торцов раскроенных заготовок не нужна;

- плазморезы, работающие без выделения газа и открытого огня, – безопасны;

- есть функция автоматического определения толщины листа металла.

Недостатков у данного оборудования практически нет. Но их не используют для раскроя листов высоколегированной стали с толщиной, превышающей 10 см, а также титана.

При грамотном регулярном обслуживании, можно гарантировать плазморезу большой срок службы. О специфике, периодичности его выполнения можно узнать из видео материалов.

Особенности процесса резки

Пользуясь плазморезами, надо учитывать их технические характеристики, химсостав применяемых смесей, параметры изделий, особенность их обработки.

Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием.

Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака.

Ответственного подхода требует выбор составов, которыми обрабатывают заготовки, готовят их к раскрою. Обычно это смеси, содержащие аргон, азот и водород, в случае с медными сплавами, предпочтение отдают водороду. А вот при разрезании изделий из латуни, алюминия наиболее приемлемо сочетание таких элементов, как азот и водород.

Экономичными считают станки плазменной резки, технологический процесс на них по раскрою стали, алюминия или меди производится с применением воздуха.

Существуют модели плазморезов, которые способные разрезать несколько листов за один прогон. Когда же настрой на особое качественное резание, применяются плазмотроны на кислороде.

Что касается стола машины, под ним расположена система удаления частиц дыма, отходов металла. За резкой металлических листов осуществляется контроль со стороны ЧПУ блока. ПО (в корректном русском переводе) отслеживает процесс укладки их на стол в оптимальном режиме, производит расчет затрат времени, количества деталей, составляет отчеты.

А что в обзоре плазморезов

На предприятиях различных отраслей используют:

- стационарные модели, среди них есть машины портального; шарнирного; консольного типа для резки металла при помощи плазмы;

- мобильные или переносные такого же предназначения (вертикальная плазменная резка), оборудованные системами ЧПУ.

Сегодня несложно сделать выбор плазменного станка, – есть много производителей, специализирующихся на изготовлении устройств подобного рода. Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

- Установка PlasmaCut от российской компании Юнимаш ориентирована на то, чтобы ее применяли на предприятиях среднего и малого бизнеса. Источник плазмы Hypertherm – из числа наиболее технологичных, в наличии механизм FOCUT, осуществляющий контроль за высотой резака, мощные ШД. Управлять ним можно дистанционно, посредством USB и Ethernet, со стойки, на которой смонтирован пульт управления.

- Станок IGNIS для плазменной резки с ЧПУ (Россия) представляет несколько модификаций – IGNIS 2500, 3000 и 6000 с разными габаритами, мощностью плазмообразующего источника и грузоподъемностью. Все они рассчитаны на применение при толщине металла 28 мм, имеют стабильный спрос и применимы в техническом оснащении небольших по масштабу работы мастерских, предприятий.

- Powermax считается машиной уникальных свойств, способной выполнять плазменный раскрой изделий, различных по виду и форме.

- PlasmaBox – отличный станок из серии многокоординатных, имеет четыре ШД, работающих с разными мощностями.

- РВ 6000, РМ 3000, PS 2500 – агрегаты, выполняющие нарезку заготовок с разной длиной и толщиной.

Все эти высокопроизводительные станки пользуются системой ЧПУ фирмы AMN. В некоторых моделях для применения в промышленности, плазмотрон охлаждается принудительно под воздействием жидкости, у остальных охлаждение – естественное воздушное.

Следует также сказать, что слабое место станков с программным управлением – уязвимость для воздействия электромагнитного излучения. Это делает устройства с ЧПУ требовательными к способу поджига электрической дуги. Наиболее безопасный вариант – пневмоподжиг, иногда обозначаемый в названиях моделей аппаратов как PN. Главная особенность пневмоподжига – подвижный электрод, который в нужный момент придвигается к соплу. За счет уменьшения расстояния для возбуждения дуги не требуются высокочастотные импульсы и помехи на электронику минимизируются. Сегодня на рынке представлено не так много аппаратов с пневмоподжигом, например, он реализован в плазморезе Triton CUT 100 PN CNC.

Замолвим слово и о труборезах

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

А если сделать плазменный станок самому

На станке с ЧПУ для плазменной резки металла можно сделать много полезных вещей. В нем заинтересованы небольшие мастерские по изготовлению металлических дверей. Но стоит это оборудование (особенно импортные варианты) – недёшево, поэтому некоторые домашние мастера стремятся его собрать самому из частей труб квадратных сечений.

Важно знать, что агрегат, несложный по конструкции, сделать без знаний и умений невозможно. Особенно сложно собрать сам плазмотрон. Но составляющие части аппарата и ЧПУ для управления станком реально приобрести отдельно в специализированных онлайн-магазинах.

Хотя возможны варианты электромагнитной и фотоэлектронной систем управления, но именно плазменные станки с ЧПУ способны обеспечить наиболее точную и быструю работу. Домашнему умельцу, заинтересованному в оборудовании, предстоит также собрать систему подачи газа, добиться высокой точности позиционирования, чтобы в полной мере пользоваться возможностями этого аппарата, предусмотренными его техническими характеристиками.

Заключение

Плазомрез с программным управлением для раскроя металла в листах и труб, работающий в бесперебойном цикле, – с очень большими возможностями. К станку у многих особое трепетное отношение. Но все модели, которые поставляются российским потребителям, – весьма просты в эксплуатации и обслуживании. И научиться работать на них смогут люди, имеющие спецподготовку по профилю металлообработка.

Установка плазменной резки металла с чпу

Портальная установка плазменной резки MOST SPEED CUT 15/30 предназначена для резки листов от 0,5 до 30мм в зависимости от выбранного источника плазменной резки.

В установке MOST SPEED CUT 15/30 применяются самые современные решения с максимально упрощенным интерфейсом для увеличения производительности процесса.

Основные характеристики установки MOST SPEED CUT 15/30:

- рабочая зона 1 500 х 3 000 мм;

- скорость перемещения до 25 000 мм/мин;

- скорость работы до 10 000 мм/мин;

- благодаря новой конструкции значительно увеличена грузоподъемность стола до 4 000 кг;

- рабочий диапазон вертикальной оси 110 мм;

- оцинкованная конструкция;

- ванна изготовленная из нержавеющей стали и наполнена водой, что позволяет уменьшить вредные выбросы (резка практически без дыма) и охлаждает материал;

- масса портала 760 кг;

- размеры стола 3 600 х 2 050 х 1 650 мм;

- система управления машиной основана на собственной программной разработке, что значительно повышает точность и качество работы;

- система смазки осей X и Y облегчает обслуживание и увеличивает срок службы;

- новая система управления с кнопкой экстренной остановки;

- эргономичная и удобная панель управления;

- закаленное защитное стекло монитора;

- инновационная система базирования материала;

- специальные подшипники облегчают подачу материала на стол;

- благодаря специальным отверстиям установку легко транспортировать с помощью вилочного погрузчика.

Харатеристики

Предлагаем готовый комплект, который позволит в день поставки сразу начать работать.

В комплект поставки входит:

1. Портальная установка плазменной резки MOST SPEED CUT 15/30 (RYWAL RHC, Польша).

2. Источник плазменной резки металла POWERMAX (Hypertherm, США).

Мы рекомендуем комплектовать данную установку проверенными и одними из лучших в мире источниками плазменной резки от завода-изготовителя Hypertherm.

В зависимости от требуемой толщины резки предлагаем несколько вариантов источников плазмы:

– POWERMAX 65А (качественный рез до 10-12мм);

– POWERMAX 85А (качественный рез до 14-16мм);

– POWERMAX 105А (качественный рез до 18-20мм);

– POWERMAX 125А (качественный рез до 22-25мм).

Источники POWERMAX отличаются высокой производительностью резки и могут использоваться во всех работах, связанных с автоматической резки стали. Они спроектированы для тяжелых условий эксплуатации в промышленных целях, благодаря чему подходят для автоматизированной резки любых металлов. В зависимости от типа устройства позволяют резать качественно материал до 25-30мм.

3. Компрессор MOST KZB 5,5 kW, 500L, 10bar (RYWAL RHC, Польша).

Компрессор, установленный на ресивере, оснащен фильтром предварительной очистки 1мкм, осушителем до 0,1мкм и фильтром тонкой очистки. Компрессор подходит для малых и средних предприятий. Мощность 5,5 кВт, ресивер 500 л, давление 10 бар, производительность 700 л/мин или 42 м3/ч, 68 dBa, габариты 1910х650х1616 мм, вес 362 кг.

Для начала монтажа и подключения Вам необходимо подготовить площадку, подвести электричество в зависимости от выбранной комплектации и сделать отдельное заземление установки портальной резки.

Специальное предложение для наших клиентов!

Для наших клиентов мы разработали специальную программу финансирования – лизинг по ставке 0,0001%.