Технология горячего цинкования металла

Горячее цинкование металла: технология, оборудование, ГОСТ

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Зачем металлические изделия подвергают цинкованию

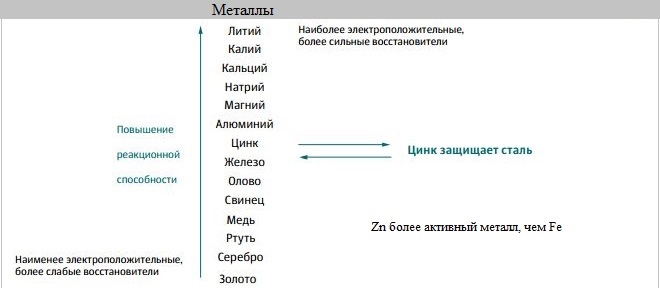

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

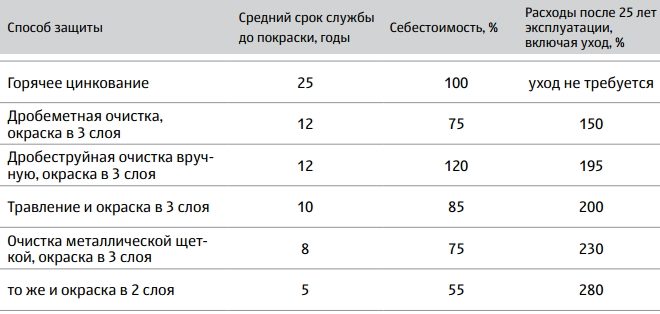

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

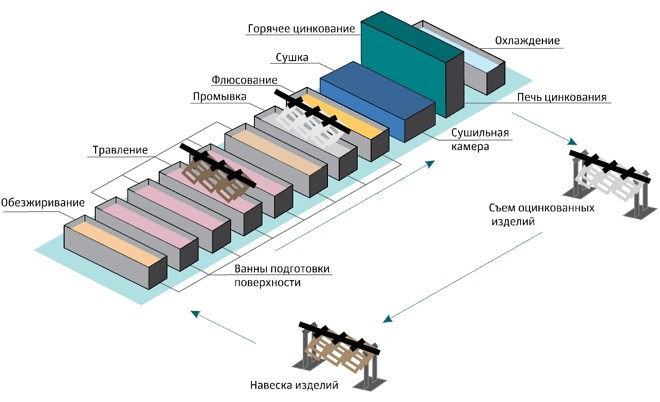

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Технология горячего цинкования

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ:

Оборудование заводов горячего цинкования

Технологический процесс горячего цинкования

Перед горячим цинкованием изделия подвергаются химической обработке, т.к. поверхности изделий, предназначенных для горячего цинкования, должны быть чистыми.

Стадии процесса:

Обезжиривание: перед травлением металлов (удаление окисей химическим способом, без которого невозможно цинкование) необходимо удалить маслянистые и смазочные вещества с их поверхности. Таким образом, цель обезжиривания – удаление с поверхности маслянистых и/или смазочных веществ с использованием кислотных растворов.

Травление: необходимо для удаления оксидов железа с поверхности материалов. Для травления используют кислоту с ингибитором коррозии, который необходим для остановки продолжения эффекта травления металла после удаления окиси.

Промывка: для полного удаления кислотного раствора после травления производится промывка изделий в ванной с водой.

Флюсование: производится в горячем жидком растворе хлористого цинка/аммония с целью подготовки поверхности металла для правильной «реакции» с расплавленным цинком и для предотвращения образования окиси при последующем процессе сушки.

Сушка: изделия помещают в камеру сушки, где циркулирует горячий воздух при температуре около 100° C. Таким образом, материал сушится и нагревается, что позволяет снизить термошок от высоких температур горячего цинкования.

Цинкование: производится погружением в цинк, содержание чистого цинка не менее 98,5 %, при температуре около 450° C. При горячем цинковании допускаются добавки алюминия или иных элементов в соответствии со спецификой требований цинкования.

Охлаждение: производится погружением в горячую воду только изделий такой конструкции, которые не деформируются и не разрушатся.

Пассивация: после горячего цинкования материал может быть обработан раствором из несодержащих хром органических солей, который предотвращает образование белой окиси, т.е. того налета оксидированного цинка, который образуется в результате хранения изделий во влажных и непроветриваемых помещениях. Пассивация производится путем погружения конструкций в специальный раствор и сушится при температуре 70°C перед его упаковкой.

Проверка: два свойства покрытия после горячего цинкования, которые тщательно рассматриваются после процесса цинкования, — толщина покрытия и внешний вид покрытия. Различные простые физические и лабораторные тесты выполняются для определения толщины, однородности, уровня прилипания и внешнего вида.

Горячее цинкование – требования к изделиям

В конструкциях изделий, подлежащих горячему цинкованию, не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

Полые изделия и изделия сложной формы подвергают пробному горячему цинкованию.

Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости.

Сварку элементов конструкций следует производить встык, либо двухсторонними швами, либо односторонним швом с подваркой.

Не допускается цинковать изделия со сварными соединениями внахлест.

Требования к поверхности основного металла:

- на поверхности основного металла не допускается: закатанная окалина, заусеница, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски;

- на поверхности литых изделий не должно быть пор и усадочных раковин;

- сварочные швы должны быть равномерными, плотными и сплошными по всей длине;

- острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм;

- поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием, последующим травлением, затем зафлюсована;

- степень очистки поверхности от окалины и продуктов коррозии – 1 по ГОСТ 9.402-80.

Технология горячего цинкования металлоконструкций — подробное описание всех этапов

Для предохранения металлов от коррозии существует много способов, отличающихся и эффективностью, и себестоимостью. Один из них – анодное покрытие. Оно производится по различным методикам, которые предполагают использование соответствующего оборудования, характеризуются определенной сложностью процесса и необходимым временем на его проведение.

Пожалуй, самая известная из них (и наиболее широко распространенная) – горячее цинкование. По популярности уступает лишь способу электролитического покрытия металлоконструкций, но только в плане финансовых вложений, так как по долговечности намного его превосходит.

С точки зрения оптимального сочетания экономичности и высокого результата лучшим вариантом считается именно горячее цинкование. По оценкам специалистов, при эксплуатации металлоконструкций даже в самых неблагоприятных условиях эффективность такого покрытия не снижается на протяжении не менее 65 – 70 лет. Вот эту технологию и рассмотрим подробнее.

Преимущества горячего цинкования

- Возможность обработки любых заготовок, независимо от сложности их формы.

- Способность к «самовосстановлению». Если какой-либо участок металлоконструкции получил механическое повреждение, то дефект покрытия постепенно минимизируется и полностью устраняется без постороннего вмешательства.

- Устойчивость перед жидкостями примерно в 6 раз выше аналогичного показателя «защищенности», обеспеченной другими методиками.

- Все имеющиеся дефекты основы (раковины, поры и так далее) тщательно скрываются слоем цинка.

- Надежное скрепление защитного слоя с поверхностью заготовки.

- Низкие эксплуатационные затраты. Основной пункт экономии – отсутствие необходимости в регулярной обработке и окрашивании металлоконструкций.

Суть процесса коротко можно описать так – после предварительного «освежения» (этап подготовительных мероприятий) деталь погружается в резервуар с расплавленным цинком. Металл буквально «обволакивает» заготовку, проникая в самые труднодоступные места конструкции.

Подготовка металлоконструкции

Данная работа включает в себя несколько операций (технологических этапов).

Механическая обработка

Производится с целью удаления с поверхности заготовки грязи, окалины и тому подобное. То есть фракций инородных веществ. На производстве это делается пескоструйными аппаратами в специальных боксах.

Обезжиривание

Производится при средней температуре +75 ºС с целью повысить качество скрепления цинка с основой. Присутствие на ней в процессе дальнейшей обработки каких-либо химических соединений (к примеру, масляных пятен) не допускается, так как это может привести впоследствии или к отслоению покрытия, или к неравномерности его толщины (а то и образованию «голых» зон). Удаление посторонних веществ производится специальными средствами (реагентами).

Промывка

Смысл данной операции понятен – удалить с детали все использовавшиеся в процессе обезжиривания химикаты.

Травление

На поверхности металла, подлежащего цинкованию, всегда присутствуют в определенных долях различные окислы (в том числе и ржавчина). Вот от них и очищается заготовка. Это делается с использованием кислоты, преимущественно соляной, при комнатной температуре (порядка 22 – 24 ºС). Ориентировочная концентрация раствора – от 140 до 200 г/л (зависит от степени загрязнения металла).

Во-вторых , для минимизации воздействия кислоты на материал основы и исключения усиленного выделения водорода используются специальные вещества (ингибиторы), которые вводятся в раствор.

Промывка

Эта операция необходима для удаления продуктов химических реакций, протекавших на этапе травления, и остатков кислотного раствора.

Флюсование

На этом этапе производится окончательная подготовка заготовки к обработке расплавленным цинком. Во-первых, тонкий слой используемого средства (флюса) предотвращает окисление материала (а данный процесс идет постоянно). Во-вторых, по аналогии с пайкой, повышает надежность «сцепки» (цинк + основа).

Термическая подготовка металлоконструкции

После обработки растворами заготовку необходимо тщательно просушить. Если в процессе ее погружения на поверхности будут остатки жидкости, то это приведет к образованию ее паров и отразится на качестве конечного покрытия. Кроме того, такое предварительное повышение температуры образца (до 100 ºС) позволяет снизить эн/затраты в ходе операции по цинкованию.

Подача (выемка) заготовок в печь производится механизированным способом. Для обеспечения высокого качества осушки используется не менее 2-х термических камер.

Покрытие слоем цинка

Собственно, это является конечной целью всех подготовительных операций. Необходимый температурный режим выбирается исходя из местных условий и специфики заготовки. В среднем это +420 ºС (предельное значение – до +455).

- Наличие эффективной вытяжки, так как процесс цинкования сопровождается интенсивным парообразованием.

- Строгое соблюдение скорости погружения и времени выдержки детали в резервуаре с «расплавом».

- Качество охлаждения металлоконструкции.

Основные операции

- Погружение.

- «Выдержка» в емкости (порядка 4 – 10 минут). Если образуется шлак, то он удаляется механическим способом.

- Выемка заготовки из ванны. Толщина слоя защитного покрытия во многом определяется скоростью извлечения детали из емкости, поэтому рассчитывается индивидуально для каждого образца.

Охлаждение

Может проводиться или принудительно, или протекать естественно, в условиях помещения.

Вот, собственно, и весь смысл технологических операций, которые позволяют обеспечить качественное цинкование материалов. Для общего понимания сути всех процессов вполне достаточно.

Читают сейчас:

Кованые изделия из профильной трубы своими руками: обзор оборудования и характеристик

Основные виды термической обработки стали: отжиг, закалка, отпуск и нормализация

Металлизация отверстий печатных плат в домашних условиях — пошаговая инструкция

1 комментарий

Здравствуйте! Я хотел открыт цех по горячего цинкования. Нужны оборудования по цинкованию

Особенности технологии горячего цинкования металлоконструкций

Горячее цинкование металлоконструкций благодаря особенностям технологии позволяет выполнять качественную защиту изделий от разрушительных коррозийных процессов. Полученный слой обладает отменными показателями прочности к механическим воздействиям. Представленный метод защиты является самым надежным и экономичным.

Что такое горячее цинкование металла и чем оно отличается от холодного? Перед использованием важно изучить особенности технологического процесса, а также ознакомиться с достоинствами и недостатками метода.

Для чего металлоконструкции подвергают оцинковке?

Метод предполагает покрытие слоем цинка металлического изделия, с толщиной в пределах 40-65 мкм. Такой тип покрытия обеспечивает высокий барьерный и электрохимический уровень защиты от коррозийных процессов.

Услуги горячего цинкования в Минске весьма доступны, цена приемлема, при этом на выходе получается прочный цинковый слой с высокими защитными показателями. Полученная поверхность изделия сохраняет свои свойства на протяжении 60-70 лет, независимо от условий эксплуатации. Специалисты, приходящее на предлагаемые вакансии, проходят специальное обучение, что помогает повысить качество и прочность продукции.

Преимущества данного метода

Обработанные представленным методом изделия применяются фактически в любых условиях, исключение составляют сильная кислотная и щелочная среда.

- Возможность обработки изделий любых форм и конфигураций.

- Способность самостоятельного восстановления участка металлоконструкции при механических повреждениях.

- Высокая степень устойчивости перед жидкостями.

- Дефекты основы тщательно скрываются под слоем цинка.

- Оборудование для горячего цинкования простое и понятное в эксплуатации.

- Значительная экономия – изделия не требуют регулярной обработки и окрашивания.

Для наилучшей степени покрытия изделий, на производствах используется низкоуглеродистая сталь ГОСТ 380-94, 1050-88, 27772-88.

Технологический процесс

Метод горячего цинкования заключается в опускании изделий в ванну с цинком, температурный показатель которого достигает 450°С. В итоге на металлической поверхности образуется прочное покрытие из 4-х слойного железо-цинкового сплава, которое отличается исключительными антикоррозийными возможностями. Наружная плоскость обработанного изделия на 99,9% состоит из цинка.

Для получения качественных металлических покрытий, соответствующих необходимым стандартам, важно тщательно подготовить поверхность, которая будет подвергаться оцинковке. Современные заводы цинкования горячего используют ряд химических подготовок, которые состоят из ванн для горячего цинкования, заполненных определенными составляющими.

Технология горячего цинкования, в том числе и горячее цинкование труб, состоит из следующих этапов:

- Навешивание изделий на траверсу – подвешиваются с помощью крюков и проволоки. Помимо крюков, применяется также прокат сортовой стальной горячекатаный круглый (ГОСТ 2590-2006).

- Обезжиривание – поверхность тщательно очищается от масляной пленки и различного рода загрязнений.

- Промывка – выполняется с целью удаления остатков травильных растворов с поверхности.

- Флюсование хлористым аммонием – нанесение водного химического состава, необходимого для возможности получения желаемого покрытия. В качестве флюса используются хлориды аммония и цинка.

- Сушка – после помещения в сушильную камеру, высушивается флюс и производится прогрев металла до 120°С.

- Цинкование – конструкция окунается в расплавленный цинк, избыток которого стекает обратно в ванну. Применяется расплав цинка марки ЦВ или ЦВО (ГОСТ 3640-94).

- Охлаждение – при горячем цинковании температура вытащенной из расплава конструкции 450°С. Охлаждается до температуры окружающей среды на свежем воздухе или с использованием ванны с чистой водой.

- Снятие металлоизделий с траверсы – готовый продукт снимается с траверсы, при необходимости запаковывается и отвозится на склад.

Представленная технология отличается относительно невысокой сложностью. Процедура не требует подготовки сложных электротехнических растворов, которые на производстве готовят гальваники. Гальваническая линия горячего цинкования состоит из полного комплекса обработки, начиная с подготовки и заканчивая закреплением.

Таким же образом получаются лотки горячего цинкования, которые используются преимущественно для построения кабельных трасс с целью прокладки проводов и кабелей.

Железные листы предварительно подвергаются протравливанию с применением серной и соляной кислоты (ГОСТ 857-95). После того как лист протравлен в первой ванне с кислотным раствором, его погружают в чан с чистой водой.

По завершении обмывки лист погружается в третью ванну, с таким же кислотным раствором, что и в первой. Затем изделие поступает в сушильную камеру и просушивается. Перед погрузкой в аппарат на поверхность листов наносят раствор из нашатыря, хлористого цинка и соляной кислоты. По завершении процедуры, изделие отправляется в чан с расплавленным цинком.

Обязательно определяется глубина обезуглероженного слоя. Измерения проводятся с использованием окуляра-микрометра. Глубина проверяется в готовой продукции и на промежуточных этапах. Полученные данные позволяют определить уровень обезуглероживание на каждой стадии и подобрать условия дальнейшей обработки, чтобы выполнить требования потребителя касательно приемлемой глубины обезуглероживания.

Видео: этапы горячего цинкования.

Процесс холодной оцинковки

Холодное цинкование позволяет получить прочный слой на металлической поверхности, обладающий высокими эксплуатационными характеристиками. Стоит отметить тот факт, что в данном случае не требуется применение специализированного оборудования, что позволяет осуществить цинкование своими руками в домашних условиях и значительно сэкономить в цене.

Плюсы и минусы очевидны, к холодному оцинкованию прибегают в случаях, когда обеспечение защиты от коррозийных процессов невозможно по другим технологиям.

Услуги по обработке стали горячим цинкованием, как правило, заказываются совместно с работами по производству деталей. Это помогает значительно сэкономить в цене. Занятие вакансии технолога требует специального образования и дополнительной подготовки. Работы выполняются на современном оборудовании, с применением новейших технологий, что обеспечивает высокое качество и долговечность продукции.