Резьба в листовом металле

Резьба в листовом металле

Можно ли назвать нарезание резьбы одним из основных навыков в слесарном деле? Безусловно, и научиться делать внутреннюю или нарезать наружную резьбу может каждый мастер. Мы расскажем вам о том, как изготавливать резьбу качественно, как внутреннюю так и наружную, без нервов и сломанных метчиков.

Механика процесса: изучаем детально

Попробуйте представить, что происходит с металлом заготовки в начале движения резьбонарезного инструмента. Его первые несколько витков сходятся конусом, образуя заходную часть. Достаточно небольшого усилия, чтобы острые и твердые зубья плашки или метчика продавили в металле небольшие канавки и прочно в нем закрепились.

Все, теперь инструмент, как говорится, «стал на шаг» и будет точно следовать спирали резьбы, закрепляясь тем сильнее, чем больше витков. Но дело в том, что металл не может деформироваться беспредельно. Если зубья инструмента врезаются слишком глубоко, они будут выдавливать лишнюю массу, образуя стружку. Если нарезать отверстие обычным закаленным болтом, стружка будет забивать только что нарезанную резьбу и инструмент придется постоянно выкручивать для прочистки отверстия. Метчик и плашка имеют специальные канавки для отвода стружки.

Очень важно понимать, что зубцы рабочей части не вырезают в металле канавки. Они их продавливают, выдавливая металл по обе стороны от себя. Удаление излишков производится выемкой между соседними зубцами: она придает пластичному металлу форму, а остатки отбрасывает в канавку для стружки.

Сверление отверстий и предобработка прутков

Из последнего наблюдения можно сделать вывод, что внешний диаметр резьбы получается немного больше, чем исходный диаметр прутка, на котором она нарезана. Точно так же осевое расстояние между вершинами внутренней резьбы будет несколько меньше отверстия.

Если взглянуть на любой чертеж с изображением метрической резьбы, можно отметить ряд ключевых размеров:

- Внутренний и внешний диаметр. Эти значения меняют названия в зависимости от того, внутренняя резьба или наружная.

- Шаг резьбы — расстояние между вершинами соседних зубьев.

- Форма и размеры номинального профиля, углы наклона.

Так вот: диаметр стержня или отверстия под резьбу не равен ни внешнему, ни внутреннему диаметру резьбы. Наиболее простой способ определиться с размером отверстия для внутренней резьбы — вычесть из внешнего диаметра шаговое расстояние. Для наружной резьбы это же значение нужно прибавить к диаметру прутка.

Однако настоящие профессионалы всегда пользуются таблицами стандартных метрических резьб, где в значениях рекомендуемых диаметров учитывается также тип резьбы, особенности металлов и их сплавов. Так что основная проблема заключается в поиске подходящего прутка или сверла.

Основу для качественной нарезки вы задаете еще на этапе сверления или подготовки стержня. Отверстие нужно сверлить строго перпендикулярно, из способов контроля прямого угла можно предложить совмещение сверла с отражением в подложенном зеркальце или приставленную рядом кредитную карту.

С прутка следует удалить ржавчину и проверить ровность боковой поверхности слесарной линейкой. Лучший способ подготовить пруток — зажать его в патрон дрели и хорошо обтереть край напильником. При скруглении допускается сточить прут на пару десятых, если это необходимо для выравнивания, которое на практике важнее полноты нарезки.

Это мало применимо в работе с закрепленными прутками. Приходится подбирать диаметр резьбы по диаметру стержня, выбирая значение меньше рекомендуемого. Для более удобного захода на торце нужно снять фаску и выполнять нарезку особо тщательно и аккуратно. Не забывайте обильно нанести на обрабатываемый участок детали машинное масло.

Нарезка в несколько заходов

Резьбу обычно изготавливают в несколько заходов, используя метчики с разной полнотой профиля. Основная трудность заключается в стартовом, задающем проходе. Он выполняется метчиком с одной тонкой канавкой на хвостовике. Инструмент нужно свободно ввести в отверстие и, придавив его с небольшим усилием, провернуть на пару оборотов. При этом кредитной картой контролируется перпендикулярность введения, небольшие отклонения в 5–7° вполне допустимы.

За 5–6 витков в отверстие полностью вводится заходная часть и метчик уверенно становится на ход. Теперь инструмент нужно поворачивать без прижимного усилия. Будет ошибкой исправлять на этом этапе незначительные отклонения от перпендикулярности — метчик в этом не виноват, он идет строго по отверстию. После каждых 1,5–2 витков подачи нужно выкручивать инструмент на пол-оборота.

После стартового прохода, когда профиль резьбы готов на 50–60%, следует сформировать его средним (#2) и чистовым (#3) метчиками c соответствующим количеством канавок на хвостовике. Тут важно лишь проконтролировать правильность захода метчика на уже имеющуюся резьбу, остальное — дело техники.

Особенностей работы с плашкой практически никаких нет, наибольшую сложность составляет работа на заходной части. Она у плашки короткая, всего 2,5–2 витка, поэтому рекомендуется удерживать инструмент обеими руками.

Однозаходный способ

Однозаходное нарезание резьбы характерно для механизированных устройств. Метчик для однозаходного нарезания имеет одну широкую или три тонких канавки на хвостовике, а может не иметь их вовсе. Другие отличия машинных метчиков: короткая заходная часть, хвостовик тоньше номинального диаметра, профиль резьбы полный.

Одним заходом можно нарезать сквозную резьбу в тонких (2–4 мм) листовых материалах. Также машинные метчики весьма распространены для нарезки глухих отверстий. Если более точно — ими расширяют след от заходной части метчиков #1 и #2, добавляя к резьбе еще 1,5–2 витка. Если третий номер имеет длинную заходную часть, ее можно полностью срезать и использовать этот метчик только для полной нарезки резьбы в несквозных отверстиях.

С однозаходными метчиками работать не сложнее, чем с плашками. Есть сложность в задании правильного положения, но техника работы та же. К слову, большинство плашек также рассчитаны на однозаходную работу.

Советы и подсказки

При нарезке резьбы никогда не жалейте смазки. Наличие масла на рабочем органе помогает предотвратить перегрев и связанные с этим обрывы резьбы. К тому же так сила трения сильно снижается и метчик прекрасно чувствуется руками. Добавлять пару капель масла следует каждые 4–5 витков.

Не оказывайте чрезмерного давления, резьба до 6 мм нарезается только усилием пальцев, до 14 мм — одной рукой. Инструмент может застрять из-за плохого отвода стружки. В этом случае его нужно проворачивать в обе стороны, постепенно расширяя размах свободного хода.

Не работайте дешевыми, некачественными инструментами. Большинство дешевых метчиков очень хрупкие. Сломать такой не страшно, гораздо больше хлопот доставляет обломок в отверстии, которое нельзя пересверлить. В этом случае метчик нужно немного «погреть» молотком через кернер, а затем потянуть его назад тонкогубцами или пинцетом и постепенно выкрутить. В листовых материалах обломок проще выбить и нарезать резьбу большего диаметра, предварительно рассверлив отверстие.

Метчик – инструмент, с помощью которого можно быстро и точно нарезать резьбу в подготовленном отверстии. Это стержень, разделенный на рабочую часть и хвостовик. Хвостовик служит для фиксации в воротке или патроне станка. Удаление стружки обеспечивают продольные или винтовые канавки, находящиеся на режущей части. Для изготовления этого инструмента используют углеродистые или быстрорежущие стали. Чтобы качественно нарезать внутреннюю резьбу, необходимо знать, как правильно выбрать метчик и подготовить отверстие.

Разновидности инструмента

Подходящий инструмент выбирают, в зависимости от особенностей обрабатываемого материала, требуемой производительности и других параметров. С помощью метчиков разных типов можно нарезать метрическую или дюймовую внутреннюю резьбу с цилиндрическим или коническим профилем.

По способу ведения процесса различают модели:

- Проходные (универсальные). Их рабочая часть состоит из трех зон. Первая выполняет черновую нарезку, вторая – промежуточную, третья – чистовую.

- Комплектные. Для выполнения полного комплекса работ используют несколько инструментов – для черновой, промежуточной и чистовой нарезки. Комплекты состоят из трех метчиков, реже – из двух (для черновой и чистовой обработки). Для обработки особо прочных металлов используют комплекты с 5 инструментами.

Инструмент изготавливают двух типов: для обработки отверстия вручную или с помощью металлорежущего оборудования.

- Машинно-ручной. Имеет квадратный хвостовик. Работает в комплекте с держателем с двумя ручками – воротком.

- Машинный. Устанавливается в патрон металлообрабатывающих станков различных типов.

Для нарезки резьбы в непроходных и сквозных отверстиях применяют метчики разных конструкций:

- Для непроходных отверстий используют комплектный инструмент без конусного кончика. Работа обычно выполняется воротком.

- В сквозных отверстиях резьбу изготавливают метчиками с конусообразным кончиком. Чаще всего это разновидности инструмента универсального типа.

Каналы для отведения стружки имеют различные формы: прямую, винтовую, укороченную.

Для обработки материалов невысокой твердости подходят стружкоотводящие каналы любых форм. Чтобы метчиком нарезать резьбу в материалах высокой твердости, таких как нержавеющая и жаропрочная стали, применяют только инструмент, в котором режущие сегменты имеют шахматное расположение.

Как правильно определить диаметр отверстия?

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

Резьба в листовом металле

Пластическое сверление и формирование резьбы в тонкостенных металлических конструкциях

Из истории

Из истории

Ещё в 1923 году Жан Клод де Вальере в небольшом сарае во Франции смастерил необычный инструмент, с помощью которого отверстия в тонких стальных листах стало возможным выполнять посредством теплоты трения, а не сверления как ранее. Многочисленные опыты были в большинстве своём успешны, однако наладить его промышленное использование было невозможно по ряду причин из-за отсутствия:

– твёрдого металла, необходимого для инструмента,

– знаний о правильной геометрии инструмента,

– алмазных шлифовальных кругов для обработки твёрдых материалов,

– станков для шлифования сложных профилей.

Поэтому прошло ещё 60 лет, прежде чем все эти проблемы были решены, и стало возможным и выгодным использование выдавливающих свёрл. Таким образом, в промышленности появились новые нережущие выдавливающие свёрла.

Выдавливающие свёрла – это полигонально отшлифованные твёрдосплавные инструменты. При достаточно высоком числе оборотов и осевом усилии свёрл на тонкостенные металлические изделия, металл пластифицируется под действием теплоты трения, и сверло свободно проходит через заготовку. Одновременно с образованием отверстия из сместившегося вниз разогретого материала формуется втулка. Длина втулки в несколько раз превышает прежнюю толщину материала. Толщина металла может быть от 1 мм до 10 мм в зависимости от диаметра отверстия.

Имеются разнообразные инструменты для выполнения в тонкостенных партиях упрочнённой резьбы, для изготовления опорных участков большой поверхности.

Данный метод сверления успешно применяется уже несколько десятилетий в разных промышленных производствах. Для достижения оптимальных результатов пользователь должен хорошо изучить данную технологию, варианты просверливания выдавливанием и учитывать предъявляемые к станку требования.

Процесс сверления выдавливанием

В настоящем описании процесса сверления выдавливанием мы исходим из применения стандартного выдавливающего бура.

В настоящем описании процесса сверления выдавливанием мы исходим из применения стандартного выдавливающего бура.

Часть сверла, подвергающаяся трению, имеет коническую форму (рис. 1). Конус рабочей части переходит в цилиндр. Коническая и цилиндрическая части образуют вместе рабочую сердцевину. Над ними расположена кромка для формирования плотного края отверстия и цилиндрический хвостовик для крепления сверла в цанге. И коническая, и цилиндрическая части в сечении имеют форму многоугольника, что имеет определяющее значение в процессе сверления выдавливанием. В качестве исходного материала при производстве выдавливающих свёрл используется специально разработанный для этого процесса, устойчивый к истиранию и смене теплового режима твёрдый металлический сплав.

• Фаза старта

Для начала процесса требуется достаточно высокое осевое усилие и высокое число оборотов, чтобы произвести между выдавливающим сверлом и заготовкой необходимую теплоту трения. При этом температура сверла повышается до 650–750 °С, а заготовки – примерно до 600 °С.

Число оборотов должно быть по возможности меньшим, чтобы сократить простои из-за нагрева сверла. Выбор числа оборотов в первую очередь зависит от диаметра отверстия под резьбу, он также определяется толщиной и сортом материала. Высоколегированные и нержавеющие стали требуют более низкого числа оборотов и, следовательно, при этом будет меньше простоев инструмента. Для мягких цветных материалов число оборотов должно быть выше. В целом следует отметить: чем мягче материал, тем больше нужно выбирать число оборотов.

Сила подачи повышается до тех пор, пока остриё сверла не пройдёт сквозь материал.

• Процесс сверления

Вытесненный материал сначала течёт против направления подачи, а затем, когда остриё выдавливающего сверла проходит сквозь материал, стекает вниз в направлении подачи сверла. Сила подачи медленно убывает, в то время как скорость подачи возрастает.

• Фаза формообразования

Рабочая сердцевина сверла выталкивает материал. Сила подачи понижается до нуля. Кромка выдавливающего сверла формирует из вытесняемого против направления подачи материала край в форме уплотнительного кольца.

Окончательная ширина и геометрическая форма изготовленной таким образом втулки зависит от выбранного диаметра отверстия для резьбы и соотношения конической и цилиндрической частей сверла.

На рис. 2 показан процесс сверления выдавливанием.

Типы свёрл FLOWDRILL

• FLOWDRILL тип «длинный»

• FLOWDRILL тип «длинный»

К полигональному фрикционному конусу выдавливающего сверла примыкает тоже полигональная длинная цилиндрическая часть (рис. 3а).

Формованные выдавливанием втулки имеют цилиндрическую форму.

В завершении рабочего процесса материал, вытесняемый в направлении обратном направлению подачи посредством ровного края, формуется в своеобразную уплотнительную кромку.

• FLOWDRILL тип «короткий»

Этот тип был разработан специально для соединительных форм резьбы FLOWTAP в тонких материалах и имеет явно меньшую полигональную цилиндрическую часть (рис. 3в), чем у типа «длинный». Выполненные таким образом втулки преимущественно конической формы, отверстие уменьшается в диаметре, и толщина стенок втулки убывает. Эта форма влияет на равномерность деформации для резьбы FLOWTAP, и в результате инструмент производит полностью отформованную резьбу с высокой прочностью. При большей толщине материала необходимо применять для резьбы тип «длинный».

• FLOWDRILL тип «плоский»

Этот тип можно комбинировать с обоими выше описанными типами – «короткий» и «длинный» (рис. 3б и 3г). По краю сверла – шлифованная режущая кромка, которая удаляет вытесняемый против направления подачи материал. В результате сверления получают ровную заготовку. Шлифовку этой кромки для припасовки изготовитель может производить только один раз за весь срок эксплуатации.

• FLOWDRILL особые формы

В некоторых случаях обрабатываемая заготовка слишком плоская или поперечное сечение трубы недостаточно для выдавливающих свёрл стандартной длины. Тогда применяют особо короткие выдавливающие свёрла с большим углом при вершине.  • FLOWDRILL тип «REM»

• FLOWDRILL тип «REM»

В этом типе в конической части сверла шлифуются оба края режущей кромки, которые начинаются в острие сверла (рис. 4). Эти конструкции могут применяться в ручных дрелях, т. к. из-за шлифовки режущей кромки сила подачи уменьшается примерно на 1/3. Этот тип применяется на обрабатываемых или покрываемых гальванически поверхностях. Благодаря устранению поверхностного слоя можно избежать смазочного воздействия легкоплавких веществ.

Конструкция «REM» может комбинироваться со всеми выше названными типами. Однако применение сверла такого типа на низколегированных сталях и цветных металлах, а также на материалах с максимальной толщиной стенки 2 мм следует ограничивать.

Примеры применения FLOWDRILL

Примеры применения FLOWDRILL

Приведём несколько примеров:

– паяные соединения большой поверхности с точной цилиндрической частью (основание теплообменника),

– скользящие опоры с высокой несущей способностью (откидной механизм соляриев),

– гнёзда шарикоподшипников и игольчатых роликоподшипников в тонкостенных трубах (муфта с крестовиной в рулевых стойках безопасности),

– выполнение резьбы.

Наиболее частое применение – изготовление резьбы. Поэтому далее будет подробнее рассказано об этом.

Формирование резьбы FLOWTAP

Наиболее часто сверление выдавливанием используется для изготовления отверстий под резьбу в тонкостенных трубах и листах. Резьбу можно, естественно, нарезать и с помощью метчиков, но в сочетании со сверлением выдавливанием рекомендуем холодную обработку давлением с помощью формовщика резьбы FLOWTAP (рис. 5).

Наиболее часто сверление выдавливанием используется для изготовления отверстий под резьбу в тонкостенных трубах и листах. Резьбу можно, естественно, нарезать и с помощью метчиков, но в сочетании со сверлением выдавливанием рекомендуем холодную обработку давлением с помощью формовщика резьбы FLOWTAP (рис. 5).

Диаметр отверстия под резьбу при сверлении выдавливанием определяет глубину сторон профиля резьбы и тем самым прочность резьбы.

Преимущества формовщика резьбы относительно резьбонарезания:

– отсутствуют отходы,

– материал сохраняется полностью для снятия нагрузки,

– значительно возрастает прочность резьбы за счёт компрессии материала во время холодной обработки давлением при одновременно непрерывном характере расположения волокон на сторонах профиля резьбы,

– значительно возрастает рабочее число оборотов и, как следствие, производительность,

– нет срезов, благодаря точной направляющей резьбы,

– крайне долгий срок стойкости режущего инструмента и беспроблемная автоматизация,

– применим на любых обычных устройствах нарезания резьбы.

Смазка

Для процесса сверления выдавливанием были разработаны специальные смазочные вещества, которые через определённые интервалы между сверлениями следует наносить тонким слоем. Особенно рекомендуем регулярно смазывать переход от фрикционного конуса к цилиндрической части сверла и края.

Благодаря смазке FLOWDRILL:

– снижается рабочая температура сверла и, следовательно, возрастает срок стойкости,

– материал не остаётся на сверле,

– уменьшается износ,

– выше качество поверхности отформованной втулки,

– чисто выполненный край.

Из-за высоких значений усилия деформации при холодной прокатке возрастает сила трения. Следовательно, при каждом процессе формовки необходимо применять высококачественную смазку FLOWTAP. Вращающий момент при этом становится значительно ниже, что благотворно влияет на срок службы формовщика резьбы. Качество поверхности отформованной резьбы сильно улучшается.

Сверление выдавливанием на станках с ЧПУ

В начале процесса осевое усилие очень высоко, чтобы произвести между инструментом и заготовкой необходимое количество теплоты трения. Скорость подачи практически равна 0. Когда материал начинает становиться пластичным, то скорость подачи можно увеличить, пока остриё выдавливающего сверла не пройдёт материал. Необходимая скорость подачи может регулироваться вручную.

Чтобы выше описанный процесс симулировать на станке с ЧПУ, нужно начать его с очень малой скоростью подачи, которая будет постепенно повышаться до конца процесса. Параметры диаметра отверстия под резьбу, числа оборотов, сорта и толщины материала варьируются.

Обрабатываемые материалы

В общем, все материалы, обрабатываемые резанием, можно сверлить выдавливанием. Все тонкостенные поддающиеся сварке, легированные и нелегированные стали, алюминиевые сплавы, медь, бронза, магнитные материалы и особые сплавы можно обрабатывать по описанной технологии. Все материалы, которые можно сверлить выдавливанием, можно обрабатывать формовщиком резьбы FLOWTAP. Способность к обработке зависит от эластичности материала.

Хорошо подходят для этого:

– легированные и нелегированные стали (также нержавеющие и устойчивые к кислотам) с пределом прочности при растяжении примерно до 700 N/мм,

– цветные металлы (за исключением хрупких металлов как CuZn40Pb2),

– лёгкие металлы с содержанием кремния меньше 5 %.

Имеет ли смысл нарезать резьбу в тонком (2мм) стальном листе?

Есть задача – закрепить тонкий (0.5мм) лист жести на стальном каркасе (2мм). Будут довольно сильные ветровые нагрузки. Вариантов несколько:

- Саморезы по металлу с самозасверливанием.

- Нарезать в оснований резьбу под М4 и закрутить винтами.

- Насверлить дырок и закрепить винтами М4 с гайками.

Что по вашему, обеспечит лучшую долговечность и устойчивость к самораскручиванию?

мне кажется саморезы. И это самый быстрый способ.

Быстрота не критична, обьем работы небольшой (дырок 20), главное – устоичивость во времени.

сверлите и нарезайте резьбу метрическую. классика. а для пущей надежности со стороны головки винта или болта шайбочку поширше положите над листовым металлом.

А я за сквозные отверстия, винты и гайки. Еще шайбы под винты подложить надо, а то жесть порвет.

Идеально для заклепок.

Да, винты буду юзать с широкой шляпкой. А опыта работы с заклёпками нету.

Идеально для заклёпок, да.

Но в реальной жизни  лучше саморезы использовать.

лучше саморезы использовать.

Я за саморез со сверлом с пресс шайбой. Металл толщиной до 2мм нормально, если толще надо засверливаться.

S-Didi написал :

А опыта работы с заклёпками нету.

Да это проще простого, сверлим дырку, вставляем заклепку в заклепочник и в дырку, два движения и заклепка на месте. Но ИМХО для ветровых нагрузок не пойдет, порвет лист, хотя можно заклепок этих понаставить куеву тучу шагом 100-150мм

Я сейчас взял кусочек стали толщиной 2мм и провёл эксперименты.

Ввернул саморез со сверлом.

Просверлил и нарезал резьбу.

Визуально, резьба сделанная метчиком значительно глубже и имеет больше зубчиков, чем резьба, сделанная саморезом, что наводит на мысль, что нарезная резьба будет прочней.

WISA написал :

Я бы заклепал.

Я бы тоже. В двойке М4 нарезать особенно и не в чем – четыре нитки всего. Промышленно и в более тонких резьбу режут, только отверстие вытягивают, чтобы ниток больше получилось. Самому это нетехнологично. Саморезы, если вибрация будет. вывернутся обязательно. Болт с гайкой хорошо, только если подбираться удобно. И опять же от вибрации ослабнут.

Заклёпки рулят.

Икс заклёпок – винт с гайкой – X заклёпок – винт – X заклёпок – винт – зззззззззВзззззззззВзззззззззВ

А клепать на весу можно? и как быть если дырка находится с в 1 метре вглубь, от края листа?

Клепать можно как угодно. была бы дырка.

И как вы представляете себе расклёпывать в 2х метровой дуре пару дырок посерединке, при этом боясь эту дуру не погнуть?

Чтоб было понятней в чём дело, вот пример:

надо прикрепить “подтарелочник” к тарелке максимально прочно, но наша тарелка -2м диаметром, а “подтарелочник” – около 60см.

S-Didi написал :

опыта работы с заклёпками нету

Ну а сам заклёпочник-то наверно видали? Принцип “расклёпывания” заклёпки представляете?

S-Didi написал :

надо прикрепить “подтарелочник” к тарелке

Крепить-то прям на месте, вися в воздухе? Или на земле?

Нет, заклёпочник не видел, вот мосты на заклёпках – да

Можно и на земле, но тарелка – вещь нежная, удары молотом не любит.

S-Didi написал :

Что по вашему, обеспечит лучшую долговечность и устойчивость к самораскручиванию?

Этот вариант лучший.

- Насверлить дырок и закрепить винтами М4 с гайками.

Со стороны листа тлощиной 0,5 подложить под головку (или под гайку) винта увеличенную шайбу, и не забудьте гровер-шайбу. Можно применить самоконтрящиеся гайки.

S-Didi написал :

заклёпочник не видел

Заклёпочник тянет за стальной стержень, который расклёпывает заклёпку с обратной стороны и затем отрывается.

S-Didi написал :

закрепить винтами М4 с гайками

Не маловат-ли диаметр для 2000мм тарелки.

Насчёт заклёпок- Вы сначала найдите их. Если брать заклёпки из ближайщего магазина то это полное гумно, их срезает при динамической нагрузке. Даже в Ёбурге , я нашёл полностью стальные заклёпки тока в одном магазине. И при серьёзной конструкции юзаю тока их.

М4 – только как поддержка, для уменьшения вибраций на ветру. Там основные винты – 4шт М8 с шайбами.

Самая распространённая проблема: На ветру откручивается и выпадает один винт. Следовательно, ветер начинает “бить” тарелкой по подтарелочнику, портится геометрия, и метал вокруг оставшихся винтов начинает рватся. Если вовремя не подоспеть, то тарелка улетает в свободное плавание, часто с летальными последствиями.

S-Didi написал :

На ветру откручивается и выпадает один винт

Что бы винт не откручивался, есть следующие решения:

1) гровер-шайба

2) гайка с тефлоновым вкладышем

3) фиксаторы резьбы

Можно ещё на винт и по две гайки поставить и затянуть-законтрить их ,а также просто обрезать винт почти под гайку (чтобы выступал миллиметра на 2 – 3 и расклепать его немного маленьким молоточком и наковаленкой. А вот заклёпки я бы не советовал никакие, также,как и нарезать резьбу. Гровер тоже не очень хорошо – может внезапно расколоться от вибрации или коррозии, следствие – соединение разболтается. Лучше винтов-болтов с большими шайбами и самоконтрящимися гайками,либо парой гаек и фиксаторами резьбы ничего нет для данного случая.

chico63 написал :

заклёпки я бы не советовал никакие

в данном случае чем они не угодили-то. стальные шайбочки широкие подложить с двух сторон, да и расклепать. корытце 0.5 толщиной-то. никуда не денутся.

1. Разбортовка круглых отверстий. Схема расчета разбортовки малых отверстий под резьбу (до М5). Зазоры для разбортовки из плоской заготовки.

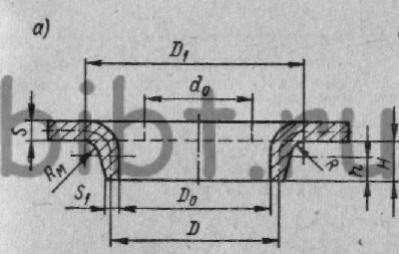

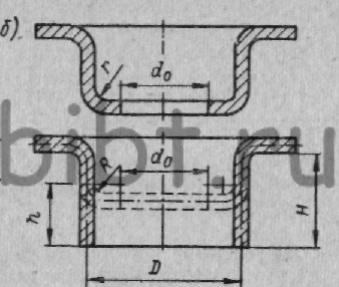

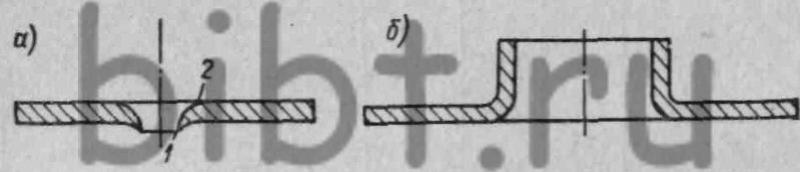

Процесс разбортовки заключается в том, что в деталях с предварительно пробитым отверстием образуют отверстия большего размера с цилиндрическим бортом (рис. 87, а) или увеличивают высоту цилиндра, образованного вытяжкой (рис. 87, б). При разбортовке происходит растяжение материала, сопровождаемое значительным его утонением на торце разбортованного отверстия

Рис. 87. Схема образования отверстия большего размера (а) и увеличения высоты цилиндра (б) способом разбортовки

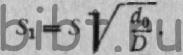

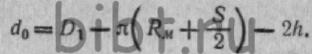

Толщина материала на торце разбортованного отверстия приближенно может быть определена по формуле  (184)

(184)

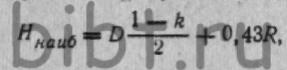

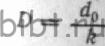

Наибольшая высота разбортовки, образуемая за один переход,  (185)

(185)

где k — коэффициент разбортовки.

При значении Н>Hнаиб отбортовку следует осуществлять после предварительной вытяжки и пробивки отверстия (рис. 87, б).

Диаметр отверстия под разбортовку приближенно равен  (186)

(186)

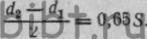

Максимально допустимый диаметр отверстия, разбортованного за одну операцию  -, где d — диаметр отверстия в заготовке.

-, где d — диаметр отверстия в заготовке.

В табл. 72 приведены значения коэффициентов разбортовки для различных материалов.

72. Значения коэффициентов разбортовки

Сталь малоуглеродистая, S = 0, 25-: -2 мм

Сталь малоуглеродистая, S = 3 -: – 6 мм

Латунь, S =0, 5 -: – 6 мм

Алюминий S = 0, 5 -: – 5 мм

ВТ1 в холодном состоянии

ВТ1 при нагреве до 300—400° С

ВТ5 в холодном состоянии

ВТ5 при нагреве до 500—600° С

1. Значения kнаим рекомендуются в исключительных случаях, когда на разбортованной стенке допустимы небольшие трещины и надрывы.

2. Все материалы даны в разупрочненном состоянии.

При разбортовке в несколько операций с промежуточным отжигом коэффициент разбортовки для последующих операций (k) принимают по формуле k=(1,15-1,2)k, (187)

где k — коэффициент разбортовки для первой операции.

Если разбортовку применяют для увеличения высоты стенок цилиндрических вытянутых деталей, то наибольшая допустимая высота разбортовки  (188)

(188)

Диаметр отверстия, пробиваемого в дне детали под разбортовку, определяют по формуле d = D+1,14R-2h. (189)

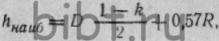

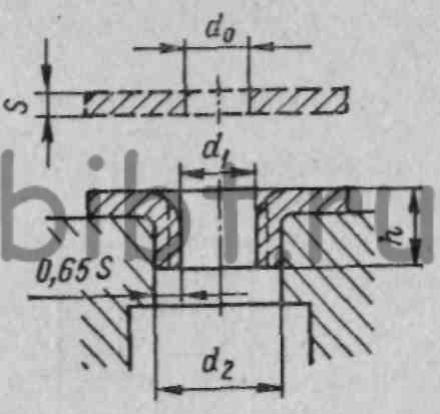

Малые отверстия разбортовывают для увеличения высоты резьбовой части детали за счет утонения стенок (рис. 88) толщина которых равна  (190)

(190)

Диаметр мелких отверстий под разбортовку для резьбы (до М5) или гладких отверстий до диаметра 4 мм равен d0=0,45d1

Высота разбортовки мелких отверстий приближенно равна h = (2-: – 2,5) S.

Во избежание разрыва при разбортовке в заготовках необходимо снимать заусенцы, а при больших толщинах материала — отжигать заготовки с целью устранения упрочнения кромки после пробивки отверстия. С этой целью рекомендуется при конструировании штампов направление разбортовки принимать противоположным направлению пробивки (рис. 89).

Радиусы закруглений рабочих кромок матрицы при разбортовке принимаются равными 0,5S.

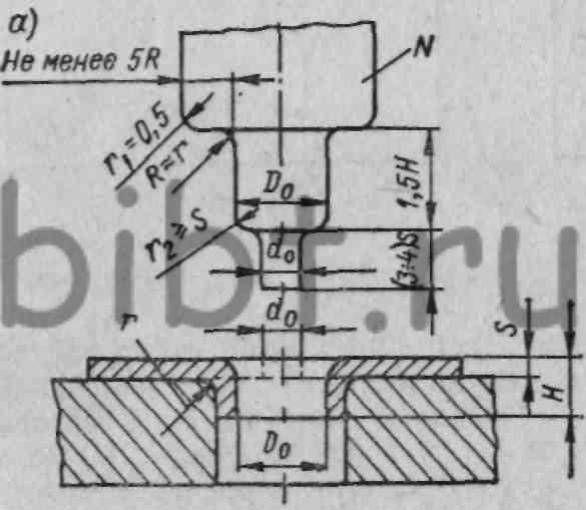

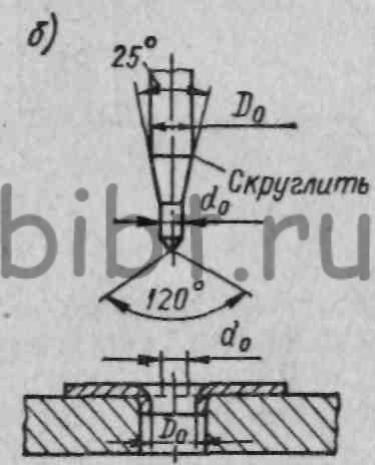

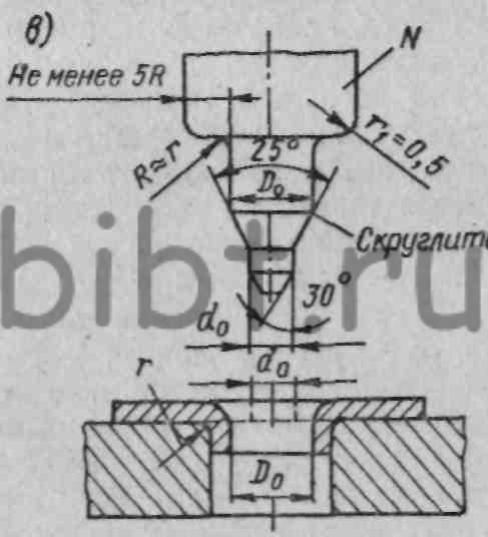

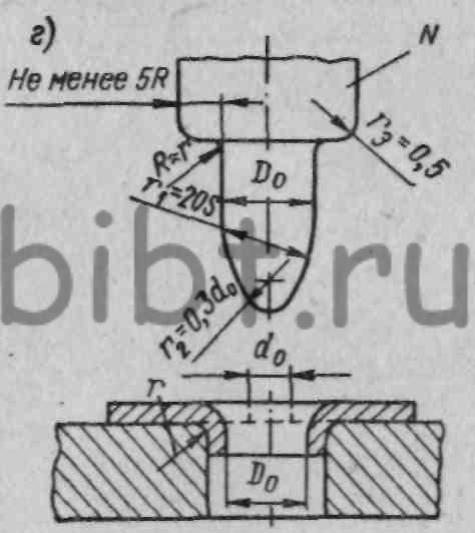

Рекомендуемые формы пуансонов при разбортовке показаны на рис. 90. Если в штампе для разбортовки есть прижим, как, например, при совмещении разбортовки с вытяжкой, разбортовочные пуансоны могут быть без буртиков N.

Рис. 88. Схема расчета разбортовки малых отверстий под резьбу (до М5)

Рис. 89. Схема направления пробивки (а) и разбортовки (б):

1 — сторона заусенца, 2 — зона наклепа, образовавшегося при пробивке отверстия

Рис. 90. Формы пуансонов: а — для одновременной пробивки и разбортовки; б—для разбортовки (с ловителем) отверстий диаметром свыше 10 мм; в — для разбортовки отверстий диаметром до 10 мм; г —для разбортовки (без ловителя) отверстий диаметром свыше 10 мм

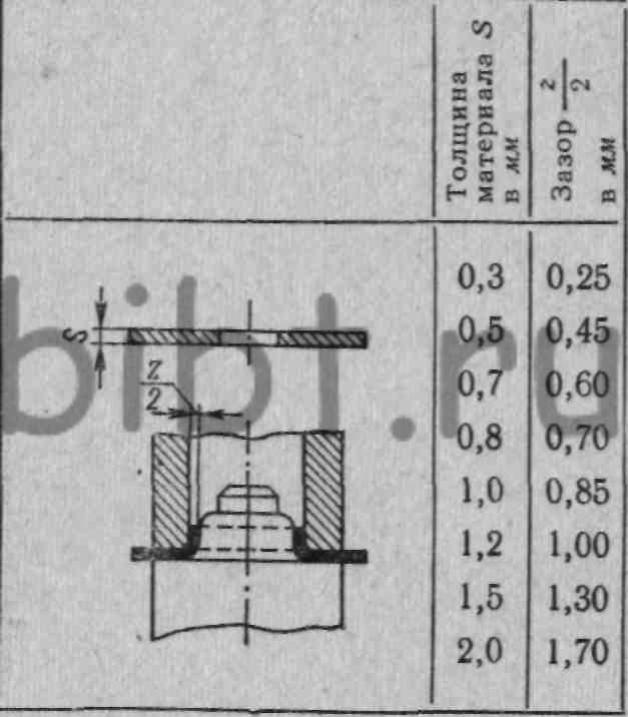

Зазоры между пуансоном и матрицей следует принимать по табл. 73 — для разбортовки из плоской заготовки, по табл. 74 — для разбортовки из предварительно вытянутой заготовки.

Для разбортовки мелких отверстий под резьбу зазор принимают равным 0, 65S.

73. Зазоры для разбортовки из плоской заготовки

74. Зазоры для предварительно вытянутых заготовок