Основные виды обработки металлов давлением

Общие сведения об обработке металлов давлением

Вопросы:

1. Сущность обработки металлов давлением, ее основные виды.

2. Холодная и горячая обработка давлением. Обрабатываемые материалы.

3. Преимущества перед литейным производством и обработкой резанием.

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

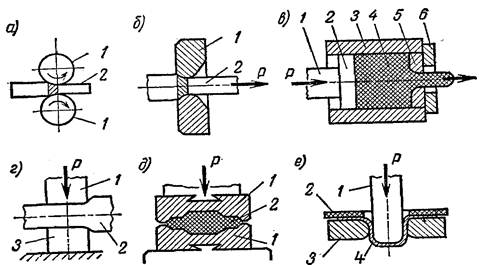

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

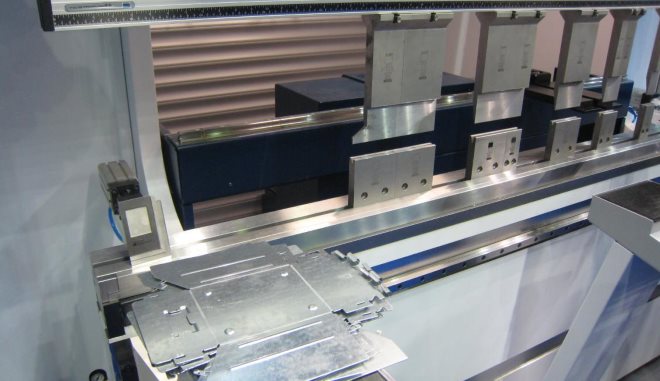

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

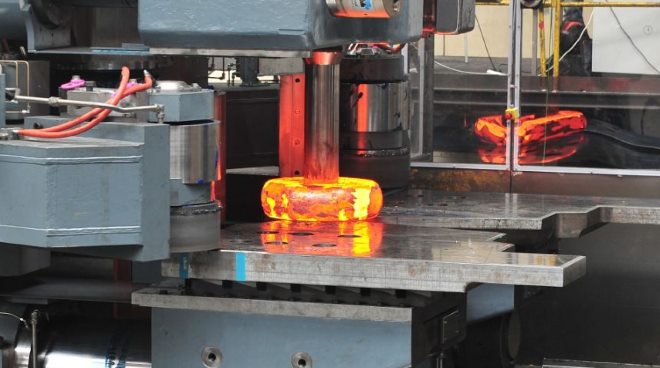

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

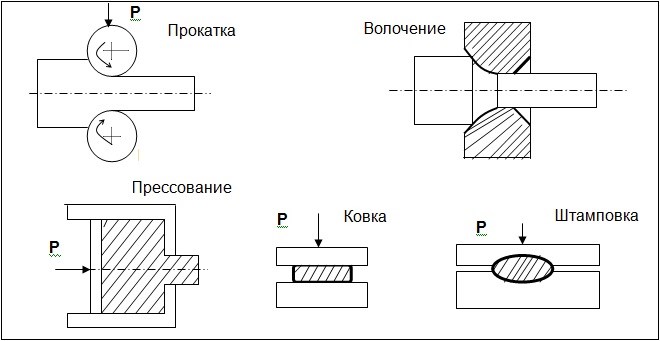

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

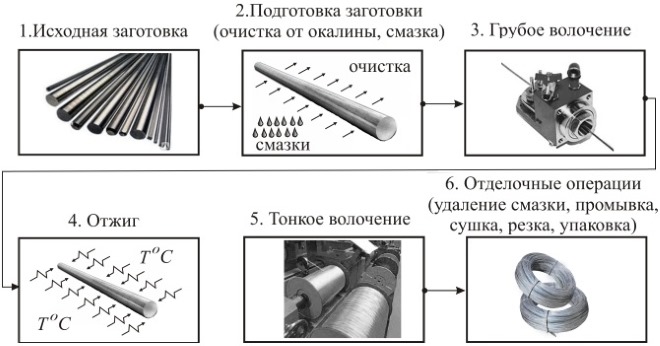

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Виды обработки металлов давлением

К основным видам обработки металлов давлением относятся: прокатка, прессование, волочение, свободная ковка, штамповка.

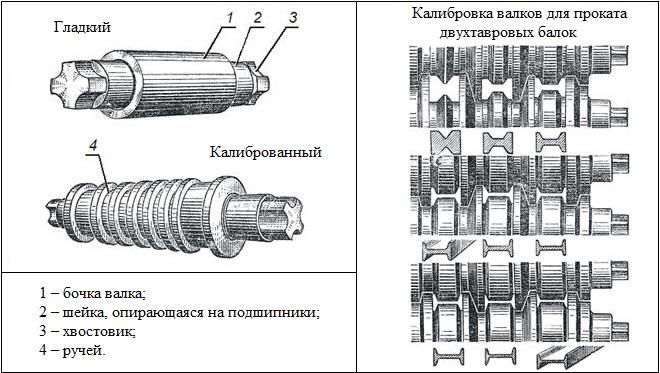

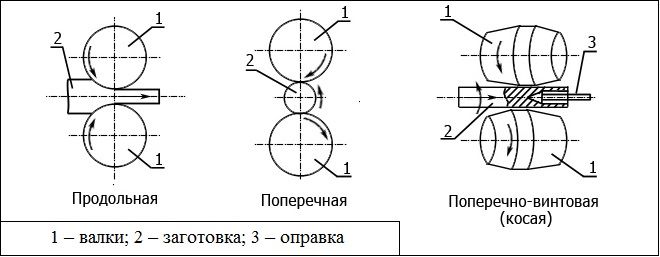

Прокатка — процесс обжатия металла между вращающимися валками прокатного стана (рис. 17). Рабочим инструментом для прокатки металлов служат валки. Рабочая часть валка, непосред-

Рис. 17. Схемы прокатки:

а — продольная; б — поперечная; в — поперечно-винтовая; 1 — валики; 2 —

заготовка; 3 — дорн

ственно соприкасающаяся с металлом в процессе обработки, называется бочкой. Для прокатки листов, пластин используются валки с гладкой бочкой, для получения фасонного и сортового проката применяются калиброванные валки. На бочке калиброванного валка по окружности выточены канавки (ручьи) требуемой формы. Смежные ручьи при наложении валков одного на другой образуют просветы определенного профиля, называемые калибром. Площадь поперечного сечения последующего меньше предыдущего, последний калибр валков имеет форму, соответствующую окончательному профилю конечного проката.

Валки монтируют в подшипниках на опорах станин. Они получают вращательное движение от электродвигателя. Станины вместе с валками образуют рабочую клеть, которая является главной частью прокатного стана. Предусмотрено специальное устройство для регулирования зазора между валками.

Прокаткой получают заготовки для последующей обработки давлением, резанием, а также готовые изделия (трубы, балки, рельсы и др.), называемые прокатом. Прокат имеет определенный профиль (форма поперечного сечения) и размеры.

Прокат подразделяется на листовой, сортовой (простого профиля — сталь квадратная, круглая, треугольная и др; фасонного профиля — швеллеры, уголки, двутавровые, тавровые балки и др.) и специальный (шестерни, шарики, колесные бандажи).

Прокат в вагоностроении используют в основном как исходный материал для изготовления деталей, не подвергаемых дальнейшей обработке и поступающих непосредственно на сборку.

Листовой прокат применяется для изготовления металлической обшивки кузовов и крыш грузовых и пассажирских вагонов, листов металлического пола вагонов, заготовок для полуднищ котлов цистерн и др. Балки фасонного профиля идут на изготовление рам и каркаса кузова вагонов. Прокатка применяется при изготовлении вагонных колес, осей колесных пар вагонов и др.

Примерами периодического и специального прокатов, применяемых в вагоностроении, могут быть: периодический прокат листов обшивки полувагонов и специальный прокат профилей упорных плит автосцепки, клина автосцепки и др.

Из проката повышенной прочности изготавливаются цилиндрические пружины тележек вагонов.

Метод непрерывного литья с последующей прокаткой используется для получения бесстыкового, т.е. без соединения концов проводов пайкой и сваркой, контактного провода для электрифицированных железных дорог.

Прессование — это выдавливание нагретого металла из закрытого контейнера через отверстия матрицы (рис. 18). Профиль отверстия в матрице соответствует требуемому профилю изделия.

Процесс прессования осуществляется двумя способами: прямым и обратным.

Рис. 18. Схемы прессования:

а — прямое; б — обратное; / — пруток; 2 — матрица; 3 — нагретый слиток; 4 — контейнер; 5 — пресс-шайба; 6 — пуансон

При прямом прессовании нагретая заготовка помещается в замкнутую полость контейнера. На одном конце контейнера закреплена матрица с отверстием, а в другой конец входит пуансон пресса. Под действием давления пуансон выдавливает металл из контейнера через отверстие матрицы. Направление выдавливания металла через отверстие матрицы совпадает с направлением движения пуансона, поэтому прессование называется прямым. Прямое прессование применяется для изготовления труб, прутков, профилей.

При обратном прессовании пуансон делают полым, на его конце крепят матрицу.

Подвижная матрица перемещается вместе с пуансоном и давит на нагретую заготовку, помещенную в контейнере. Металл выдавливается через отверстие матрицы навстречу движению пуансона. При обратном прессовании необходимое усилие прессования меньше на 25—30 %, чем при прямом, так как отсутствует трение металла заготовки о стенки контейнера. Поэтому этот метод применяется для изготовления изделий сплошного сечения. Однако конструкция прессов для прессования усложняется.

Процесс прессования позволяет получать изделия сложных профилей и по сравнению с прокаткой обеспечивает большую точность размеров, что исключает отделочные операции.

Недостатком метода является быстрый износ рабочего инструмента.

Волочение — это протягивание обрабатываемого металла через постепенно сужающееся отверстие, размеры которого меньше сечения материала.

Инструментом для волочения являются волочильные доски (волоки), в которых сделаны отверстия (глазки), через которые протягивается заготовка. Получили распространение доски со вставными глазками-фильерами.

Волочение производится в основном в холодном состоянии, при этом протягиваемый металл наклепывается. Для устранения наклепа применяется рекристаллизационный отжиг.

Исходным материалом для волочения являются горячекатаный сортовой прокат (круглый, квадратный, шестигранный и др.), проволока, трубы.

Свободная ковка — это пластическая деформация нагретого металла под действием последовательных ударов бойка молота или под давлением пресса. Металл деформируется и течет во все стороны в пространстве между бойками и принимает требуемую форму.

Изделия, полученные ковкой, называются поковками. Чаще всего поковка является заготовкой для дальнейшей механической обработки.

Ковка улучшает структуру и механические свойства обрабатываемого металла. Она измельчает зерна, устраняет внутренние пузыри и раковины.

Ковка подразделяется на ручную и машинную. При машинной ковке заготовку укладывают на нижний боек ковочного молота или пресса и деформируют ее с помощью ударов верхнего подвижного бойка ковочного молота или под давлением пресса. Исходным материалом для обработки служит прокат, стальные слитки или специальные кузнечные заготовки.

Наиболее характерными ковочными операциями являются: осадка, протяжка, гибка, прошивка, рубка и кузнечная сварка.

Осадка — уменьшение высоты заготовки за счет увеличения поперечного сечения (шестерни, диски). При неполной осадке осаживается только одно место заготовки (например, головка болта) — операция называется высадка. Увеличение длины заготовки за счет уменьшения ее поперечного сечения называется протяжкой.

Гибка придает заготовке изогнутую форму (кронштейны, скобы, крюки). Для получения отверстия в поковке применяется прошивка.

Рубка служит для разделения заготовки на части. Инструментами для рубки служат топоры различной формы. Соединяют металлические части заготовок кузнечной сваркой.

Штамповка — способ изготовления изделий с помощью штампов, рабочая полость которых определяет конфигурацию обрабатываемой заготовки.

Штамповка бывает объемной и листовой.

Объемная штамповка (рис. 19) применяется для изготовления поковок сложной геометрической формы (заготовок зубчатых колес, дисков, коленчатых валов, шатунов и др.). Чаще всего объемная штамповка выполняется в горячем состоянии. Штампы для горячей штамповки состоят из верхней и нижней частей.

Полость внутри штампа называется ручьем и имеет форму изделия (поковки).

Рис. 19. Схема штамповки заготовки в одноручьевом штампе:

1,4 — верхняя и нижняя части штампа; 2 — исходная заготовка; 3 — облой- ная канавка; 5 — облой

В процессе штамповки нагретая заготовка укладывается в ручей нижней части штампа. При ударах или под давлением верхней части штампа металл течет во все стороны, заполняя полость ручья. При последующих ударах металл уплотняется и заполняет весь ручей. В результате получается поковка, точно воспроизводящая форму ручья штампа. Каждый штамп предназначен для получения только одной определенной поковки.

Простые по форме поковки штампуют в одноручьевых штампах, сложные поковки — в нескольких штампах или в нескольких штамповочных ручьях одного штампа, постепенно приближая форму исходной заготовки к форме и размерам поковки. Штамповкой в одно- или многоручьевых штампах (2—4 ручья) изготовляют такие детали вагонов, как упорная плита, тяговый клин и маятниковые подвески автосцепного устройства, закладки и распорки три- ангелей, серьги центрального подвешивания тележек, многие детали рам и кузовов и др.

Цельнокатаные колеса вагонов производят комбинированным методом ковки и прокатки, а также методом последовательной штамповки в трехсекционном штампе на прессе без применения прокатки.

С помощью горячей штамповки детали вагонов получают в готовом виде или обеспечивают получение форм и размеров поковок, близких к формам и размерам готовых деталей.

Широкое применение горячей штамповки для изготовления деталей вагонов обуславливается ее преимуществами перед свободной ковкой: более высокой производительностью, возможностью получения поковок сложной конфигурации с минимальными припусками на механическую обработку, меньшим расходом металла на изготовление детали.

Листовая штамповка применяется для изготовления из листового или полосового материала плоских или тонкостенных изделий. Обычно выполняется в холодном состоянии. Операции листовой штамповки подразделяются на разделительные и формоизменяющие.

При разделительных операциях происходит отделение частей металла:

- — вырубка — получение заготовки замкнутого контура;

- — пробивка — в детали образуется отверстие нужной формы;

- — отрезка или резка — от листа или полосы отделяется часть металла;

- — надрезка — отделение металла не по всему контуру;

- — просечка — вырубка или пробивка неметаллических материалов.

Формоизменяющие операции изменяют форму заготовки. Плоская или полая заготовка превращается в пространственную деталь необходимой формы.

Формоизменяющими операциями являются:

- — правка — выпрямление изогнутой детали;

- — гибка — плоской заготовке придают изогнутую форму;

- — вытяжка — получение из плоской заготовки полой пространственной детали;

- — отбортовка — образование борта по наружному контуру или в отверстии;

- — закатка — образование кольцевого закругления по контуру изделия.

Основные операции листовой штамповки применяют при изготовлении вагонных деталей из листов и профилей. Например, гибкой получают гнутые профили дуг крыши пассажирских и грузовых вагонов.

Ковка и штамповка выполняются на молотах или прессах.

Молот — машина, придающая поковке заданную форму за счет энергии удара падающих частей. Основной характеристикой молота является вес падающих частей (от 150 кг до 16 т). Чаще всего используются паровоздушные и пневматические молоты.

Паровоздушные молоты применяются для ковки и штамповки. Они работают за счет энергии сжатого воздуха или пара.

Пневматические молоты предназначены в основном для свободной ковки. На прессах производится ковка, горячая и холодная штамповка, прессование. Прессы работают при помощи давления.

Обработка давлением, особенности технологии работы с металлом

Обработка материалов давлением основана на их пластичности. В результате процесса можно получить конечную деталь либо заготовку, близкую по форме к готовому продукту. Различные виды обработки металлов давлением применяются в машиностроении, авиационной промышленности, автомобилестроении и пр.

Физические основы обработки металлов давлением

Обработка материалов давлением основана на механическом свойстве атомов занимать новое устойчивое положение при воздействии на них нагрузки, превышающей предел упругости материала. Это называется пластической деформации. Помимо механических, изменяются и физико-химические свойства металла.  Штампованные детали

Штампованные детали

Существует горячая и холодная обработка металлов давлением.

- Горячей называется обработка при температуре заготовки выше температуры рекристаллизации;

- Холодная обработка материалов давлением происходит при температуре заготовки ниже температуры рекристаллизации.

Закалка и отпуск – очень важные этапы работы со сталью. Как правильно их выполнять, мы можете узнать, прочитав эту статью.

Существуют различные виды обработки материалов давлением:

- прокатка;

- ковка;

- прессование;

- волочение;

- объемная штамповка;

- листовая штамповка;

- комбинированные методы.

Обработка металлов давлением: прокатка

Прокаткой называется вид пластической обработки, в процессе которого исходная заготовка обжимается вращающимися валками стана прокатного. Целью операции является уменьшение поперечного сечения заготовки и придания ей заданного профиля.

Способы прокатки

Существует три способа прокатки металла:

- продольная: самый распространенный способ прокатки. Суть его заключается в следующем: заготовка пропускается между валками, вращающимися в разные стороны, при этом она обжимается до толщины, равной зазору между валками;

- поперечная: применяется для обработки тел вращения (шаров, цилиндров, втулок и пр.). Заготовка при этом не имеет поступательного движения;

- поперечно-винтовая: нечто среднее между двумя предыдущими способами. Применяется для изготовления полых заготовок.

Ковка

Ковка относится к высокотемпературным операциям. Заготовка предварительно нагревается до ковочной температуры, зависящей от конкретной марки металла.

Способы ковки:

- ковка на молотах (пневматических, гидравлических и паровых);

- штамповка;

- ручная ковка.

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота. В качестве подкладных инструментов используются:

- топор;

- обжимка;

- раскатка.

Прессование

Это способ обработки металла, в процессе которого он выдавливается прессом из полости матрицы через ее отверстие. Применяется для обработки хрупких металлов.

Прессованием получают полые и сплошные профили из титановых сплавов, алюминия, меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы.

Прессование может быть горячим и холодным. Обработка пластичных материалов производится в холодном состоянии (олово, медь, чистый алюминий). Тугоплавкие металлы и сплавы (содержащие никель, титан и др.) прессуются только после предварительного нагрева заготовки и инструмента.

С помощью этой операции можно получить детали различной конфигурации, с ребрами (внутренними и наружными), постоянным или периодическим профилем по длине.

Прессование выполняется на прессах со сменной частью (матрицей). Матрицы изготавливаются из жаропрочных штамповых сталей.

Волочение

Волочением называется метод обработки металлов, в процессе которого заготовка круглого (или фасонного) профиля принудительно протягивается через фильеру (волоку). Примером может служить изготовление проволоки, когда заготовка большого диаметра (катанка) протягивается через ряд фильер, на выходе из которых получается проволока гораздо меньшего диаметра.

Операция классифицируется:

- по типу волочения:

- сухое (через мыльный порошок);

- мокрое (через эмульсию мыльную).

- по чистоте обработки поверхности:

- черновое;

- чистовое.

- по кратности переходов:

- однократное;

- многократное (с несколькими переходами с постепенным уменьшением поперечного сечения заготовки).

- по температуре:

- холодное волочение;

- горячее волочение.

Объемная штамповка

Метод обработки металла, при котором придание заготовке заданной формы осуществляется с помощью штампа. При этом течение металла ограничивается полостями его частей.

Существует две разновидности штампов: открытые и закрытые.

В открытых штампах между подвижными частями предусмотрен зазор, в который выдавливается избыток металла – облой. Его приходится удалять на последующей операции механической обработки. Штамповка в открытых штампах хороша тем, что не требуется предъявлять особых требований к массе заготовки.

Закрытые штампы такого зазора не имеют. Весь металл находится в замкнутом пространстве, облоя не образуется. Но в этом случае заготовка тщательно рассчитывается по объему.

Листовая штамповка

Листовая штамповка заключается в изготовлении детали из листа, полосы или ленты, полученных прокаткой.

Существуют два основных вида операций:

- разделительные: вырубка, отрезка и пробивка;

- формообразующие: вытяжка, гибка отбортовка, раздача, чеканка и пр.

Листовая штамповка производится на кривошипных и гидравлических прессах. В качестве инструмента используются штампы, основными деталями которых являются матрицы и пуансоны.

В основном штампованная деталь не требует дальнейшей механической обработки. Поэтому матрицы и пуансона должны быть тщательно рассчитаны и изготовлены с соблюдением всех технических требований.

Несмотря на то, что листовая штамповка является в какой-то мере стандартной операцией, конструктора часто сталкиваются с нетипичными проблемами: обработка металлов давлением учебник, как правило, предоставляет множество примеров конструкторских разработок частных случаев.

Листовая штамповка широко применяется практически во всех отраслях промышленности. Детали, полученные этим методом, отличаются высокой точностью. От мельчайших деталей микроэлектроники до кузовов автомобилей – все это производится методом листовой штамповки. Специальность обработка металлов давлением наряду с обработкой металла резанием является одной из самых востребованных.