Нанесение металла на металл

Методы нанесения металлических и окисных покрытий на металлическую основу.

Существует несколько методов нанесения металлических покрытий на металлическую поверхность деталей; горячим методом (погружения в расплав), термомеханическим методом (плакированием), напылением, гальваническим и химическим методами.

Горячим методом наносят пленку, погружая деталь в ванну с расплавленным металлом. В этом случае используют металлы с низкой температурой плавления, например олово и свинец. Горячим способом наносят покрытия на готовые изделия. В авиаконструкциях чаще всего этот метод применяют для лужения электропроводов. Существенный недостаток этого метода – невозможность получения гарантированной толщины покрытия, а также большой расход наносимого металла.

Термомеханический метод (плакирование) используют для защиты коррозии основного металла или сплава другим металлом или сплавом, достаточно устойчивым к воздействию окружающей среды. Соединение металлов покрытия и основы получают прокаткой. На основной лист (или другой вид проката) металла накладывают тонкий лист защитного металла и в горячем состоянии осуществляют прокатку с помощью валков. В этом случае образуется очень прочное соединение ‘ двух металлов за счет взаимной диффузии. В авиаконструкциях часто применяют плакирование технически чистым алюминием. На нем образуется защитная окисная пленка, предохраняющая основной металл от коррозии. Толщина плакирующего слоя колеблется от 3% и выше толщины защищаемого металла. В авиастроении применяют плакированные листы и ленты.

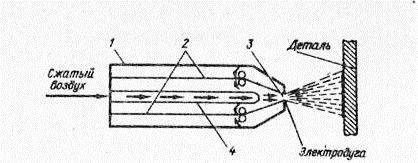

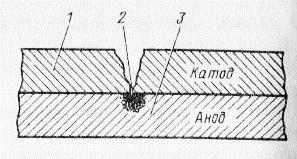

Напыление (металлизация) – процесс нанесения расплавленного металла на поверхность изделия. Он может осуществляться сжатым воздухом или инертным газом. Сущность метода с использованием сжатого воздуха состоит в том, что частицы расплавленного металла, двигаясь большой скоростью, вместе с воздушным потоком ударяются о поверхность защищаемого металла, сцепляются с ней, образуя металлическое покрытие. В электрометаллизаторе (рис. 4) с помощью специального устройства подается проволока 2 к соплу корпуса 1,где электрической дугой 3 проволока расплавляется и капли распыленного металла подхватываются струей сжатого воздуха, проходящего по направляющей трубке 4. Не успевшие застыть капли жидкого металла прилипают к поверхности металлизируемой детали. У этого метода имеются два существенных недостатка. Во-первых, покрытие получается пористым, поскольку застывшие металлические капля ложатся друг на друга. Во-вторых, адгезия покрытия относительно основы довольно слабая, так как горячая капля малого объема, ударяясь о холодную поверхность, остывает быстро и прочная взаимная диффузия не успевает произойти. В связи с этим напыление с помощью сжатого воздуха в авиастроении находит ограниченное применение.

Рис. 4. Схема устройства металлизатора

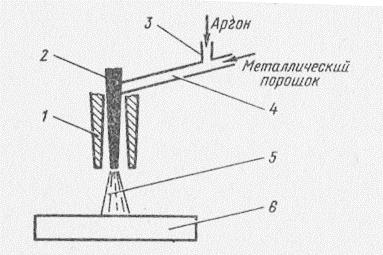

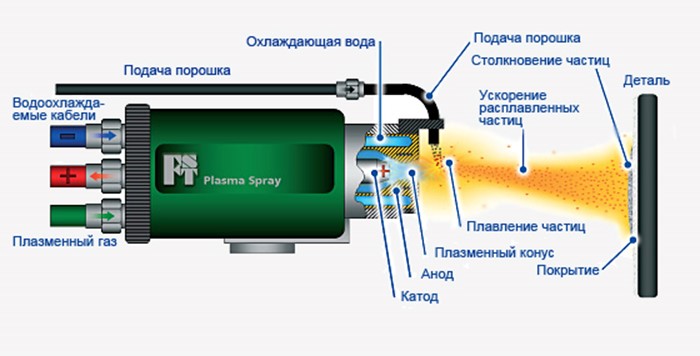

Более распространено напыление с помощью плазмы. Она образуется в области электрической дуги, сквозь которую пропускается нейтральный газ, например аргон (рис. 5). Таким образом, в плазменную струю 2, выходящую из плазмотрона 1, подается по трубопроводу 3 аргон. В струю аргона через трубопровод 4 подают порошок металла, который мы хотим напылить. Вместе со струей 5 этот порошок подается к поверхности покрываемой детали 6. Практика показала, что плазменное напыление – весьма эффективный способ металлизации.

Рис. 5. Схема напыления с помощью плазмы

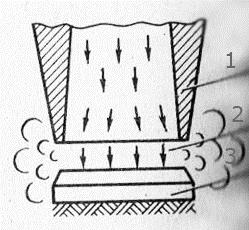

Все большее распространение находит способ детонационного напыления. Принцип нанесения металла на защищаемую поверхной (рис. 6) состоит в том, что находящийся в камере 1 металлический порошок при взрыве специального вещества взрывной волной 2 с огромной скоростью (до 2000 м/с) направляется к поверхности детали 3. При этом частицы металла покрытия глубоко внедряются в металл основной детали.

Рис. 6. Схема детонационного напыления

Гальванический метод нанесения покрытий имеет ряд преимуществ по сравнению с другими. Гальванические покрытия характеризуются хорошими физико-химическими и механическими свойствами: повышенными износостойкостью и твердостью, малой пористостью, высокой коррозионной стойкостью. При гальваническом методе имеется возможность точно регулировать толщину покрытия. Покрытие некоторыми металлами можно осуществить только этим методом. Поэтому он получил довольно широкое распространение.

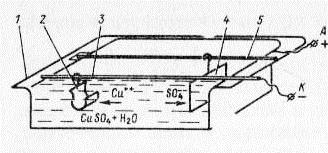

Принцип нанесения покрытия гальваническим методом основан на использовании электролиза. Он основан на электролитической диссоциации, при которой в электролите при растворении какой-либо соли образуются ионы. Ионы в растворе, как и молекулы, движутся хаотически. При подключении источника тока к электродам, опущенным в такой раствор, возникает направленное движение заряженных ионов. Положительные ионы движутся к отрицательному электроду – катоду, поэтому их называют катионами. Отрицательные ионы -анионы – движутся к положительному электроду – аноду. Следовательно, в отличие от электрического тока в металлических проводниках, представляющего собой движение электронов в одном направлении, электрический ток в электролитах представляет собой направленное движение ионов в растворе под действием электрического поля в их направлениях: положительных ионов к катоду и отрицательных аноду.

Рассмотрим конкретный пример. Пусть в электролите растворен медный купорос CuSO4 (рис. 7). В гальванической ванне 1 CuS04 распадается на два иона: положительный (Cu ++ ) и отрицательный (SO4 — ). Покрываемая деталь 2 подвешена на штанге 3, соединенной с катодом. Анодная пластина 4 подвешена на штанге 5. Из рисунка видно, как ион 1 (катион) подходит к детали 2. Здесь он получает недостающие электроны, превращаясь в нейтральную молекулу Cu. Так происходит покрытие детали медью – меднение.

Рис. 7. Гальваническая ванна с электролитом на основе медного купороса

Анодное покрытие при возникновении коррозионной гальванической пары разрушается, сохраняя основу.

Катодное покрытие защищает основу – оно не дает доступа коррозионно-агрессивной среде к защищаемому металлу. При механическом нарушении целостности защитного никелевого покрытия (катода) 1 (рис. 8) разрушается железная деталь 3 (анод), продукты коррозии 2 могут располагаться под покрытием. В этом случае в процессе эксплуатации очень важно не повреждать анодное покрытие.

Рис. 8. Разрушение железа – анода, покрытого никелем – катодом

Любое гальваническое покрытие будет прочно соединено с основой только в том случае, если покрываемая поверхность тщательно подготовлена – очищена от грязи, жировых пятен, окисных пленок. Поэтому производственным участкам для подготовки деталей под покрытие уделяется большое внимание. Чистота обработки поверхности, отсутствие пор, раковин и других повреждений способствует образованию более долговечного и надежного покрытия.

Хромирование позволяет получить высокую твердость покрытия, низкий коэффициент трения, высокую износостойкость и коррозионную стойкость. Несмотря на то, что хром относится к электроотрицательным металлам, он может сильно пассивироваться, благодаря чем приобретает свойства благородных металлов. Пассивная плен окислов предохраняет хромовое покрытие от потускнения.

Осаждение хрома на катоде производится из электролита, содержащего в качестве основного компонента не соль, как в больший гальванических процессов, а хромовый ангидрид. Часто хром покрытие получается пористым. При этом сам хром является катодом. Перед хромированием наносят подслой меди и никеля.

Цинкование дает возможность получить анодное цинковое покрытие, преимущества которого описаны выше. Широкое примение такого покрытия обусловлено дешевизной цинка. Существует большое число электролитов, применяющихся для цинкования. Однако всех случаях применяют те или иные соли цинка.

Кадмирование применяют для защиты от коррозии черных металлов. Кадмий химически более устойчив, чем цинк. Однако если цинковое покрытие почти всегда является анодным, то кадмии может менять свой характер. При одних условиях оно может анодным, при других – катодным. Кадмиевое покрытие довольно пластично, что обусловило его применение для защиты от коррозии деталей резьбовых соединений.

К существенным недостаткам кадмиевого покрытия относится что при контакте с различными смазочными и топливными материалами, содержащими сернистые соединения, а также с некоторыми пластмассами, выделяющими газообразные продукты, кадмий довольно быстро разрушается. Вот почему кадмированные детали в авиастроении не применяют в топливных системах.

Химические способы нанесения металлов основаны на возможности химического восстановления ионов, содержащих металл, до чистого металла. Наиболее распространен способ химического никелирования. Такое покрытие хорошо защищает металл от коррозии.

Основным преимуществом химического никелирования является возможность осаждения никеля равномерным слоем на деталях практически любой конфигурации и даже на внутренних стенках труб.

Что такое металлизация

Металлизация – что это? Особенности металлизации, описание процесса и его видов, проведение процедуры в домашних условиях, техника безопасности. Видео процесса своими руками.

Современные способы защиты поверхностей предполагают широкий спектр методов, которые способны справиться с поставленной задачей. Чтобы понять, какой из них оптимальный в конкретных условиях, необходимо разобраться с технологиями, оценить достоинства и недостатки.

Очень часто хотят понять: металлизация – что это за процедура и как она производится. В соответствии с названием это нанесение слоя определенного металла на выбранную поверхность. Такому процессу подвергаются не только металлические изделия. Это могут быть деревянные, пластиковые, стеклянные и другие поверхности.

Описание и назначение металлизации

Любой процесс металлизации позволяет решать несколько технологических задач. К ним относятся:

- антикоррозийная защита;

- устранение мелких дефектов, возникших в процессе обработки;

- восстановление первоначальных размеров;

- изменение физических и механических свойств поверхностного слоя для улучшения потребительских характеристик;

- декоративное покрытие.

Способ нанесения покрытия выбирается исходя из поставленных задач. Благодаря выбранному способу удается получить различные характеристики поверхности детали. Толщина слоя наносимого металла определяет область будущего применения.

Металлизация может проводиться несколькими способами:

- физическим воздействием на поверхность (например, механическим или термическим);

- химическим;

- электростатическим.

Для реализации каждого способа разработаны специальные устройства. Они применяются в зависимости от решаемых задач, марки наносимого металла и степени оснащенности предприятия.

Особенности металлизации металлов и сплавов

Для других металлов и сплавов, наоборот, нанесение металлической пленки не вызывает трудностей, и металлизация является оптимальным способом обработки поверхности. Учитывая все свойства, выбирают наиболее приемлемые методы.

Виды металлизации

Современные технологии позволяют проводить процедуру с применением различных физических, механических и химических методов. Основные виды металлизации:

- термическая обработка;

- гальваническая;

- электродуговая;

- газоплазменное напыление;

- плазменная металлизация;

- с использованием эффекта диффузии;

- химическая металлизация;

- плакирование;

- вакуумная обработка.

Гальванический способ предполагает использование специального электролита. Обработка происходит под воздействием протекающего тока. Этот способ позволяет проводить покрытие металлом любой поверхности, так как не требует дополнительного нагрева. Нанесенная пленка получается одинаковой толщины на всей поверхности.

Диффузионное напыление – это насыщение поверхностного слоя одним из цветных металлов (цинком, алюминием, хромом или бором). Это приводит к улучшению прочностных показателей. С его помощью восстанавливают изношенные детали.

При химической металлизации применяются различного рода реагенты. Они изготавливаются в жидком виде или в форме порошков. Для проведения операции подготавливают ванну с раствором и затем в нее опускают деталь. Для каждого состава существует свое эффективное время воздействия на поверхность.

Под плакированием понимают металлизацию с дальнейшей горячей прокаткой.

Вакуумная

Газовая

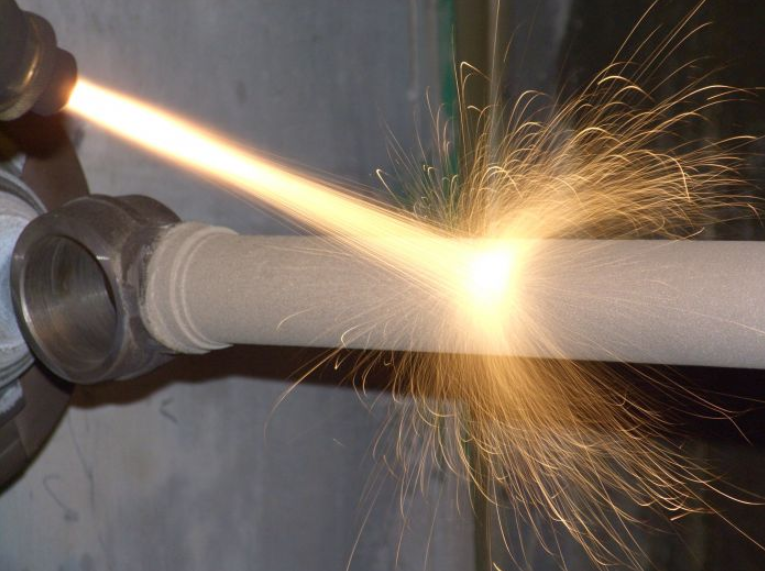

Эта методика носит название газопламенной металлизации. Сущность процесса заключается в применении газовой струи для нагрева подаваемой проволоки, которая является источником напыляемого металла. Благодаря высокой температуре проволока расплавляется, и капли, ударяясь о поверхность, образуют на ней довольно ровный слой. Толщина этого слоя зависит от объема используемой проволоки. После нанесения покрытия его обрабатывают с помощью шлифовального оборудования. С помощью газовой металлизации восстанавливают коленчатые и распределительные валы автотракторной техники. Для реализации этого метода применяют оборудование и газы, используемые при проведении сварочных работ.

Вместо газовых горелок применяют специальные пистолеты-металлизаторы инжекторного типа. В некоторых случаях метод применяют для формирования не металлических покрытий. В газовую струю подают порошок из стекла, эмали, специальных пластмасс.

Цинкование

Технологии реализации этих методов отличаются только используемым материалом. Процесс нанесения цинка, или оцинковка, применяется для обработки листового проката, труб, изделий произвольной геометрической формы.

Оборудование и материалы

Оборудование зависит от выбранного метода обработки. При термической металлизации необходимы приспособления, позволяющие создавать растворы с высокой температурой. В качестве источников подогрева используют электрические тэны.

При газовом методе используют технологию, применяемую в газосварочных работах: емкости с газами, редукторы и подводящие шланги, вместо газовых горелок – специальные распылители.

Для химической металлизации необходимо иметь набор реактивов и емкости, стойкие к вредному воздействию реактивных жидкостей.

Химическая металлизация в домашних условиях

Последовательность действий выглядит следующим образом:

- Предварительная подготовка поверхности (очистка, шлифовка, обезжиривание).

- Промывка подготовленного изделия.

- Если не вся поверхность будет подвержена металлизации, необходимо тщательно укрыть оставшуюся часть детали.

- Разработать систему надежного крепления заготовки к каркасу, который будет опускаться в раствор.

- Приготовить раствор в ванной требуемых размеров.

- После металлизации заготовку просушивают и при необходимости полируют.

Особое внимание следует уделить вопросам безопасности при работе с ядовитыми жидкостями и высоким напряжением.

Техника безопасности

- наличие высоких температур, являющихся катализаторами процесса;

- необходимость применения источников повышенного напряжения;

- использование открытого пламени при газовом методе;

- применение различных химических соединений, пары которых оказывают негативное воздействие на органы дыхания.

При проведении работ необходимо строго соблюдать все пункты техники безопасности, которые приведены в инструкции к конкретной установке или аппарату. Если работы проводятся самостоятельно в домашней мастерской, необходимо позаботиться о наличии средств защиты органов дыхания, зрения, открытых частей тела. Исключить возможность поражения электрическим током.

Понравилась статья? Поделитесь своим мнением в блоке комментариев.

Металлизация

Процесс металлизации поверхностей – это метод нанесения на наружную поверхность детали металлического слоя, который придает обработанной поверхности иные физические, химические, механические свойства. Они могут значительно отличаться от свойств основного материала. Нанесенное покрытие используется для повышения коррозионной, эрозионной, механической стойкости, декоративной отделки и прочего.

Нанесение металлического слоя на металлизируемую поверхность различается методом сцепления и делится на две группы (классификация металлизации):

- механическое сцепление (за счет адгезии);

- связи между металлами:

- диффузия на границе двух поверхностей;

- диффузия всего покрывающего слоя.

Технологические особенности металлизации

Технология металлизации производится в следующих состояниях:

- в холодном состоянии;

- в нагретом состоянии;

- диффузией.

Такому способу обработки как металлизация могут подвергаться изделия, изготовленные из металла, любого вида пластика, древесины, стекла, гипса, бетона и прочих материалов. Самый распространенный способ нанесения покрытия в домашних условиях — это напыление. Материалы, предназначенные для проведения процесса, можно найти в магазинах. Обычно они продаются в баллонах под давлением с распылителем.

Диффузионный способ покрытия – это процесс, во время которого происходит насыщение поверхности детали легирующими элементами. В качестве легирующих элементов широко используются хром (Cr), алюминий (Al), цинк (Zn), кремний (Si), медь (Cu) и множество других.

Защитный слой на металлизированных деталях можно получить:

- в жидкой среде;

- в газовой среде;

- с использованием твердых компонентов.

Нанесение покрытия металлизацией в холодном состоянии или в нагретом до незначительной температуры, характерно для первой группы и подгруппы 2а. Во время протекания цикла происходит изменение размеров детали на толщину нанесенного слоя металлов или их сплавов.

Для подгруппы 2б характерно насыщение поверхностного слоя методом диффузии при высоких температурах. Во время обработки происходит образование сплава, а размеры практически не отличаются от заданных.

Применение

Металлизация используется для изменения характеристик обрабатываемого изделия. После того, как нанесли слой металла или сплава, деталь получает дополнительную стойкость к высоким температурам, коррозии, износу, эрозии. Кроме этого нанесенный слой может служить для защиты и декоративного оформления готового изделия. С помощью металлизации производится восстановление изношенных деталей.

Поверхность детали после металлизации

- Электромашиностроение. Электротехнические компоненты необходимы в любой из отраслей промышленности. Их необходимо защитить от изнашивания, обеспечить точный уровень электрической проводимости. Покрытие металлизация используется при изготовлении:

- микроволновых схем;

- электродов конденсаторов;

- микроволновых отражателей;

- катушек индукции;

- керамических резисторов;

- валов двигателей.

- Транспортная промышленность. Нанесенный слой обеспечивает эксплуатирующимся деталям защиту от коррозии, механического воздействия, повышенной температуры. Методом покрытия пользуются при изготовлении:

- поршней

- компрессионных колец;

- распредвалов;

- стопорных колец;

- полуосей;

- тормозных дисков;

- вытяжных вентиляторов;

- гидроцилиндров;

- теплоотводов;

- шасси;

- глушителей;

- деталей двигателей;

- деталей коробок скоростей.

- Авиационная и космическая промышленность. Термическое напыление обеспечивает термостойкость, коррозионостойкость, сопротивляемость трению. Напыляют на:

- детали двигателя:

- роторы;

- лопатки турбин;

- лопатки компрессоров;

- камеры сгорания;

- сопла;

- детали механизмов руля и управления крыльями;

- стойки шасси;

- топливные оправки.

- Текстильная промышленность. Элементы ткацких станков подвержены абразивному изнашиванию из-за высоких скоростей и трения. Обрабатываются:

- ролики;

- оси.

- Бумажная промышленность и полиграфия. Твердые металлы обеспечивают защиту от волокон целлюлозы и химических чернил. Обработке подлежат:

- цилиндры на печатных машинах;

- анилоксовые валы;

- цилиндры бумагоделательных машин;

- подшипники скольжения.

- Энергетика. Газовые турбины работают при высоких температурах, поэтому их детали подлежат обработке металлизацией.

- Детали газовых агрегатов: турбин и компрессоров

- детали паровых агрегатов;

- детали гидравлических агрегатов;

- запорная арматура.

- Защита поверхностей:

- стальных несущих конструкций, работающих в водной (пресной) среде;

- стальных несущих конструкций, работающих с морской водой;

- морского транспорта;

- металлических конструкций от воздействия высоких температур:

- дымоходы;

- вытяжки на газовых турбинах;

- выпускные коллекторы автомобилей;

- сопла ракет;

- металлоконструкций от коррозии на промышленных площадках:

- железнодорожные мосты;

- конструкции бассейнов;

- контейнеры;

- резервуары, хранящие нефтепродукты;

- металлоконструкций от химических реакций:

- трюмы танкеров;

- установки очистки сточных вод.

- Химическая, нефтеперерабатывающая промышленность, например:

- запорная арматура;

- уплотнители;

- посадочные места машин и агрегатов;

- теплообменники;

- резервуары.

- Металлургическая промышленность:

- прокатные станы;

- кристаллизаторы;

- оборудование для прокатки проволоки, в том числе из цветных сплавов.

- Инструменты:

- прессовые штампы;

- несущие поверхности;

- вторичный двигатель.

- Тяжелое машиностроение:

- платформы;

- буры;

- краны;

- экскаваторы.

- Пищевая промышленность.

- Декоративные изделия:

- посуда;

- бумага;

- ткань.

Виды металлизации

Металлизация поверхностей производится различными методами. Выбор метода зависит от технологии нанесения и используемого при этом оборудования.

В таблице приводятся способы нанесения металлического слоя и наносимые металлы, и их сплавы.

Плазменное напыление металлов

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.