Литье изделий из металла

Литьё (отливка)

Изготовление простых и сложнопрофильных отливок из сплавов на основе алюминия литьем в ХТС формы и кокиль, а также изготовлением модельной оснастки на станке с ЧПУ, включая ее проектирование, создание 3D моделей при помощи различных САПР. Изготовление мелкосерийных отливок из стали и чугуна, а также художественное литье. Фрезерная обработка на станке с ЧПУ дерево, фанера, мдф, пластики любых видов.

Минская обл., Молодечненский р-н, д. Малиновщина

Республиканское производственное унитарное предприятие «Завод точной электромеханики» создано в 2009 году с целью осуществления деятельности в отношении продукции военного назначения и других специализированных товаров (работ, услуг). Опытно-экспериментальный цех предприятия оказывает услуги по обработке различных материалов- нержавеющих сплавов, алюминиевых сплавов, титановых сплавов, полимеров, конструкционных сталей. Наши ключевые услуги: фрезерные, токарные работы на станках с ЧПУ и универсальных станках. Покраска изделий. Конструкторские работы. Республиканское производственное унитарное предприятие «Завод точной электромеханики» создано в 2009 году с целью осуществления деятельности в отношении продукции военного назначения и других специализированных товаров (работ, услуг).

- +375 44 748-67-89

- +375 17 318-90-01

- a.klimovich@ztem.by

Минская обл., Дзержинский р-н Станьковский с/с, д. Станьково

Все виды литья цветных и черных металов, мехобработка из проката и литья.

- +375 17 263-75-58

- +375 17 263-65-27

- sgt@belomo.by

Инструментально-механическое производство ОАО «ИНТЕГРАЛ» предлагает свои услуги по проектированию и изготовлению техоснастки, деталей и комплектующих по заказам, в том числе: – проектирование и изготовление технологической оснастки (штампы, пресс-формы, литформы и др.) с применением программного продукта «PRO-ENGINEER», «АUTOCAD», Компас-3D V.13. – изготовление маркировочного клише на электроэрозионных станках с ЧПУ – разработка управляющих программ для станков с ЧПУ – трехкоординатная фрезерная обработка деталей на станках с ЧПУ – упрочнение деталей технологической оснастки методом термической обработки. ОАО “ИНТЕГРАЛ” – управляющая компания холдинга “ИНТЕГРАЛ” оказывает услуги по порошковой покраске металлоизделий в камере ручного напыления. габаритные размеры изделий : 3200х1250х2020 масса до 70 кг.

- +375 17 396-17-41

- ILisjutina@integral.by

Производство изделий машиностроительного профиля, оказание услуг по гальванопокрытию изделий.

- +375 15 922-48-15

- +375 15 922-48-16

- +375 15 922-48-17

- pa_szos@mail.ru

Гродненская обл., г.Сморгонь

Изготовление деталей типа тел вращения, рубка листового металла, штамповка, навика пружин.

- +375 29 643-44-64

- +375 15 974-44-00

- ch_v_e@mail.ru

Гродненская обл., г. Новогрудок

Изготовление и механическая обработка металлических изделий, сварка, термообработка, литье, а также производство полимерной продукции

- +375 44 799-40-33

- +375 22 541-03-47

- gudeymv@belshina.by

- belshina@belshina.biz

Могилевская обл-ть, г.Бобруйск

машиностроительное предприятие, производство деревообрабатывающих многофункциональных станков

- +375 33 625-93-47

- +375 22 279-88-88

- vernigora.n@belmash.by

Проектирование,изготовление,ремонт,испытание литьевых пресс-форм,в том числе многоместных и горячеканальных,штампов,фильер. Механическая обработка партий деталей серийного и крупносерийного производства. Литьё пластмасс.

- +375 29 621-63-97

- tehnoform@vitebsk.by

- +375 44 724-68-01

- +375 29 110-99-76

- +375 23 259-68-42

- post@gomelzlin.by

- +375 29 649-69-10

- +375 23 223-84-09

- tech@gzpd.by

Производство электроустановочной, электротехнической и светотехнической продукции.

- +375 16 241-33-01

- vertex_brest@mail.ru

Литьё (отливка) – изготовление деталей или заготовок из расплавленного металла, залитого в специальные литейные формы и выдержанного до полного его затвердения. Формы могут быть, как одноразовыми, так и предназначенными для многоразового использования. В зависимости от металла, назначения отливаемой детали и способа литья формы изготавливаются из песка, земли, глины (одноразовые); металла, керамики, графита (многоразовые).

Формообразование отливок (детали, изготовленные литьём) осуществляется несколькими способами: литьё по выплавляемым моделям, литьё под давлением, центробежное литьё, литьё в формы из песка и глины (земляные формы), кокильное литьё (используются металлические формы).

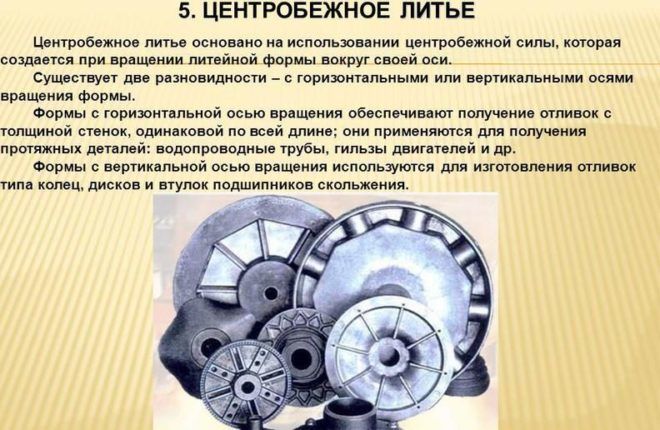

Литьё под давлением позволяет отливать тонкостенные детали. Весь процесс от заполнения формы и затвердения осуществляется под давлением. Это очень производительный метод, обеспечивающий высокое качество отливок из медных, алюминиевых, цинковых сплавов. Для отливки тел вращения применяется центробежное литье. Металл заливается во вращающуюся форму, распределяется равномерно по стенкам и затвердевает.

Литье в кокиль используется для изготовления фасонных отливок из стали, чугуна, сплавов магния и алюминия. Металлические формы заполняются расплавленным металлом и выдерживаются до полного затвердения.

Литье по выплавляемым моделям оптимально для отливки деталей с высокими требованиями точности. Из плавких материалов (парафин) изготавливают модель, по которой изготавливается керамическая форма. Вместо расплавленного парафина заливается жидкий металл и выдерживается до полного затвердения.

Наиболее доступным в цене считается литье в песчаные (земляные, глиняные) формы. Деревянные литейные модели помещают в опоки, а свободное пространство заполняют песком, землей, глиной. Вместо деревянной модели заливают расплавленный металл, который остается в форме пока полностью не затвердеет.

Современное литейное производство оснащено специальными формовочными машинами, позволяющими получать качественные высокоточные детали различных конфигураций по заданным параметрам с отверстиями и без. Благодаря эксплуатационным характеристикам чугуна и его литейным свойствам, широкое распространение получило чугунное литьё.

Отливки также изготавливаются из сплавов черных и цветных металлов (черное литьё, цветное литьё), поскольку именно сплавы характеризуются более низкой температурой плавления и высокой жидкотекучестью.

Литьё является наименее трудо- и энергозатратным способом получения сложных деталей из труднообрабатываемых металлов и сплавов.

Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Художественное литьё из металла

С момента появления до сегодняшнего дня формование металлических расплавов использовалось для создания произведений искусства. Старинные украшения и скульптуры, выполненные с величайшим мастерством, были сделаны с помощью древних технологий художественного литья из металлов. Эти методы почти без изменений используются современными авторами.

С момента появления до сегодняшнего дня формование металлических расплавов использовалось для создания произведений искусства. Старинные украшения и скульптуры, выполненные с величайшим мастерством, были сделаны с помощью древних технологий художественного литья из металлов. Эти методы почти без изменений используются современными авторами.

История и суть технологии

С металлом человечество познакомилось очень давно, но самые ранние попытки получения отливок из него, скорее всего, берут начало в четвёртом тысячелетии до н. э. Такие предположения позволяют делать археологические находки на Ближнем Востоке. Согласно исследованиям, первые формы, заполненные жидким металлом, были простыми углублениями в открытом грунте.

Значительного прогресса в точности и качестве отливок мастерам древности удалось добиться не сразу. Приблизительно вторым-третьим тысячелетием до нашей эры датируются первые сохранившиеся артефакты, которые можно отнести к скульптурному жанру. В этот период литьё становится не только предметом ремесла, но и способом создания произведений искусства высокого уровня.

Суть технологии заключается в свойстве расплавленного металла (как и любой другой жидкости) заполнять сосуд, в который его вылили. После остывания готовая отливка становится точной геометрической копией пустот в ёмкости. Основные этапы упрощённо выглядят так:

- Изготовление скульптором оригинальной модели из пластичных неметаллических материалов.

- Приготовление материалов для формования, создание литейной формы по оригиналу.

- Плавление металла, заливка его в форму, остывание.

- Освобождение готового изделия от формы, очистка и механическая обработка.

Процесс значительно усложняется, если необходимо создавать пустотелые отливки или тиражируемые изделия.

Используемые материалы

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

Художники на протяжении всей истории не ограничивали себя ассортиментом материалов для плавки. Например, в XIX веке в Европе и России были популярны изделия из цинка и свинца, а современные скульпторы нередко обращаются к нержавеющей стали. Но классическими материалами для художественного литья даже на сегодняшний день являются бронза и чугун.

Бронзовые сплавы

Сплавы меди с некоторыми цветными металлами (свинцом, оловом, алюминием, бериллием) без присутствия цинка и никеля называют бронзой. Медь с большими примесями цинка — это латунь. Последнюю применяют в основном для изготовления кабинетной скульптуры и дорогой мебельной и интерьерной фурнитуры. Главным материалом для художественного литья больших и малых форм оставалась несменной на протяжении веков оловянная бронза. Её преимущества:

ничтожная усадка;

ничтожная усадка;- высокая текучесть;

- не подверженность пористости при остывании;

- высокая теплопроводность;

- прочность;

- коррозионная стойкость;

- упругость;

- свариваемость.

Литьё из бронзы — одно из старейших искусств. Применение её в разных частях древнего мира было повсеместным: люди готовили в бронзовой посуде, носили бронзовые украшения, пользовались бронзовыми инструментами, застёгивали одежду на бронзовые пуговицы. Эта эпоха известна по удивительно высокому качеству исполнения и небывалой художественной силы скульптурам, сохранившимся до наших дней. С тех времён берёт начало литейная бронзовая традиция, надолго пережившая свой век с одноимённым названием. Безусловно, сплавы совершенствовались на всём протяжении истории, но большая часть технологических процессов художественного литья оставались неизменными.

Серый чугун

Бронза и железо, пожалуй, самые важные материалы в истории человечества. Недаром они дали названия двум эпохам технологической эволюции — бронзовому и железному векам. Поскольку для железного литья требовались более высокие температуры и сложные печи, плавку железа человечество освоило несколько позже бронзы. По некоторым сведениям, чугун лили в Китае ещё 2 тыс. лет назад. Первыми массовыми изделиями из него в Европе и России были стволы пушек и ядра к ним в XV веке.

Эволюция печей и энергоёмкого топлива для них быстро сделала высокие температуры доступными не только для военной промышленности. Художественное применение литейного железа началось приблизительно в 1500 г. с производства плитки для печей, памятников и фонтанов. Мощным толчком для популяризации чугуна в искусстве было бурное развитие металлургических технологий во второй половине девятнадцатого века и последующая за этими событиями индустриализация.

Для приготовления скульптуры используют серый чугун с высоким содержанием фосфора как самый недорогой и приспособленный для литья сплав железа с углеродом. Фосфор улучшает текучесть — это помогает металлу полностью заполнять форму. Свойство фосфора повышать хрупкость железа для художественного литья значения не имеет, как и присущая серому чугуну пористость. Материал обладает ещё одним важным свойством — привлекательностью внешнего вида готового изделия.

Применяемые методы

Традиционные технологии нисколько не утратили актуальности и в наше время. В качестве основных мастера применяют литьё либо в земляные формы, либо по выплавляемым моделям. На XIX век пришёлся накал соперничества этих двух методов. Первый стал массовым в основном у промышленников, уступив лидерство в искусстве более точному и дорогому литью по восковым моделям.

Литьё в землю

Этот метод объединяет литьё в землю, песок или глину. Основная разница между ними заключается в материале формы. Суть технологии состоит в получении отпечатка от шаблона на смеси с дальнейшим изменением её качества (трамбовкой, добавлением связующего вещества) и последующим формированием в ней литниковой системы — каналов, по которым будет поступать и удаляться расплавленный металл.

Этот метод объединяет литьё в землю, песок или глину. Основная разница между ними заключается в материале формы. Суть технологии состоит в получении отпечатка от шаблона на смеси с дальнейшим изменением её качества (трамбовкой, добавлением связующего вещества) и последующим формированием в ней литниковой системы — каналов, по которым будет поступать и удаляться расплавленный металл.

Для создания сложных объёмных фигур нередко используют разборные шаблоны, а формовку производят в специальных составных ящиках — опоках. На результат большое влияние оказывает состав и качество формовочной смеси. После отливки заусенцы и линии каналов удаляются механически.

Достоинства технологии:

- простота;

- низкая себестоимость;

- возможность создавать отливки больших размеров и массы.

По выплавляемым моделям

Этот метод был популярен ещё в Древнем Египте и Китае, использовался в Греции и Риме, не претерпел больших изменений за тысячелетия. Основные эволюции произошли во вспомогательных материалах: воск мастера сменили на синтетические смеси, активно стали применять эластичные резиновые формы и т. п. Классический метод литья по выплавленному воску выглядит так:

- Создание восковой модели скульптором — точной копии будущей отливки.

- Изготовление формы — на поверхность воска наносится в несколько этапов пастообразная гипсово-глиняная смесь.

- Запекание формы в печи. Во время нагрева воск покидает форму, вытекая через заранее предусмотренные каналы.

- Заливка расплавленного металла в покинутые воском пустоты.

- Освобождение готовой скульптуры от глиняной формы.

- Удаление лишнего металла с отливки, шлифование, полировка, художественная химическая обработка.

В подобном виде этот древний метод сейчас очень популярен у художников. Процесс литья усложняется при необходимости создавать тиражируемые изделия. Тогда в регламент работ добавляются процедуры изготовления «негативных моделей», назначение которых — служить многоразовой формой для восковых отливок.

Сам по себе способ формирования по выплавляемым моделям позволяет создавать чрезвычайно качественные и тонкие изделия из всех видов металлов. Технологические трудности могут возникнуть лишь при изготовлении больших элементов: такие задачи по плечу только мастерам высокой квалификации.

ничтожная усадка;

ничтожная усадка;