Лазерный излучатель для резки металла

Выбор мощность лазера для резки металла в зависимости от материала

Это одна из самых современных технологий, используемых не только на производстве, но и в небольших мастерских. Данный способ при правильном подборе вида оборудования подходит практически для всех металлов, позволяет делать обычную и художественную (фигурную) резку. Чтобы добиться хороших результатов, необходимо ориентироваться в технологиях и принципах работы этого оборудования.

Мощность лазера для раскроя металлических заготовок различной толщины

Резка лучом лазера термическая, дает возможность добиться точности, почти полностью исключающей необходимость в дальнейшей обработке. Чтобы повысить эффективность, применяются различные газы: кислород, углекислый газ, азот, водород, гелий, аргон. Выбор зависит от вида материала, толщины заготовки, планов по поводу последующей обработки. Если для раскроя требуется очень высокая температура, используется кислород. Для работы с цирконием или титаном подходит только аргон.

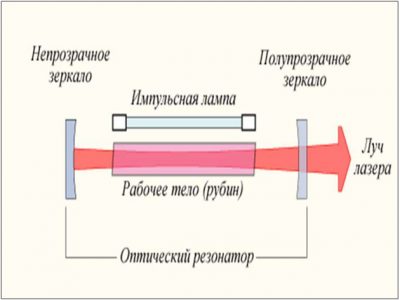

Любой лазерное оборудование состоит из:

- механизма (системы), обеспечивающего подачу энергии;

- тела, генерирующего луч (твердого, волоконного, в виде смеси газов);

- зеркал (резонатора).

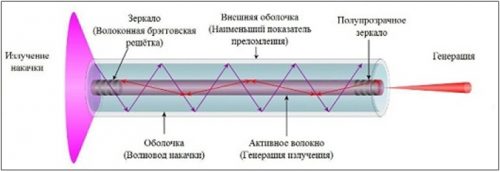

В твердотельное лазерное оборудование размещается диод и стерженек, изготовленный из рубина, неодима или граната. В волоконных лазерах элементом, генерирующим луч, (иногда и резонатором) служит оптическое волокно. В газовом оборудовании используются газы или их смеси. Мощность и сфера применения полностью зависят от вида оборудования:

- твердотелые (для латуни, меди, алюминия и сплавов из него) – 1-6 кВт;

- СО2-лазеры (для любых тонких металлических заготовок) – 600-8000 кВт;

- газодимамические – от 150 кВт.

Для резки металла мощность лазера 450-500 Вт (кроме цветных металлов, для которых требуется от 1 кВт). Наиболее эффективен этот способ при толщине заготовок, толщина которых не превышает 6 мм. При 20-40 мм лазерное оборудование применяется редко. Для металла большой толщины лазерная резка (от 40 мм) почти не встречается.

Зависимость мощности от толщины заготовки

Толщина заготовки (мм)

Сталь (легированная, углеродистая)

Для обработки легированной и углеродистой стали в качестве вспомогательного элемента используется кислород, для нержавеющей стали – азот с давлением до 20 атмосфер. Цветные металлы и алюминий отличаются высокой теплопроводностью и низким уровнем поглощения лазерного луча. Для раскроя этих материалов используется твердотелый лазер, работающий в режиме импульсов.

Важно! Для резки металла толщиной 1мм выбор мощности лазера зависит от вида материала. Для стали достаточно 100 Вт, для титана необходимо 600 Вт.

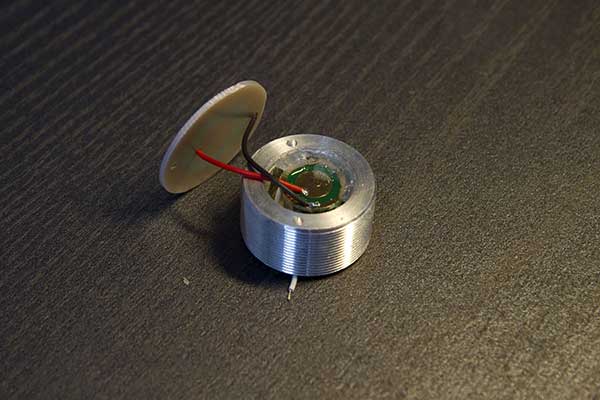

Лазерный диод для резки металла

Лазерный диод для резки металла – полупроводниковый лазер, сконструированный по принципу p-n гомоструктурного диода. Полупроводником служит пластина, верхний слой которой создает n-области (отрицательную), нижний — p-область (положительную). Переход p-n сравнительно большой и плоский. Торцы по бокам служат резонаторами. Фотон, который движется перпендикулярно, отражается от торцов несколько раз, только потом сможет выйти.

В процессе прохода вдоль торцов создаются новые фотоны, излучение усиливается, начинается генерация луча. В момент выхода он сильно расходится, поэтому собирается линзами. Лазерные диоды для резки металла с большой мощностью (10 микрометров) дополнительно излучают углекислый газ (CO2).

Важно! Оборудование этого типа отличается повышенной производительностью, сравнительно низкой стоимостью

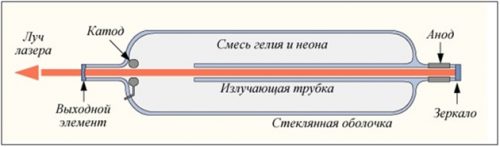

СО2 лазер (углекислый) для раскроя металла

Углекислые лазеры обладают характеристиками, делающими их идеальными для раскроя в промышленности. Первое — длинные инфракрасные волны, идеальные для нагрева. Второе — высокая эффективность (от 30%). Использование углекислого газа делает срез более гладким (если сравнивать с оборудованием со стекловолокном). Расширяется сфера применения, инвестиции быстро окупаются.

Недостаток СО2 лазер для резки металла – необходимость в оптических зеркалах, оснащенных сапфировыми элементами и золотом. Кроме того, этот вид оборудования требует высокого электрического разряда на этапе формирования луча. Для резки металла (нержавеющей стали, алюминия) толщиной 2 мм достаточно мощности 160 Вт, если применяется лазер этого типа. При повышении мощности до 200 Вт можно резать листы толщиной 3 мм.

Активная среда состоит из смеси углекислого газа, гелия, неона. В зависимости от того, какая для резки металла нужна мощность лазера, может добавляться ксенон или водород. Пропорции тоже меняются, исходя из требований к свойствам луча, но объем СО2 не превышает 20%. На рынке доступно оборудование этого вида с мощностью 1 кВт, 3-5 кВт и 10 кВт.

Длина волны лазера для резки металла

На поглощение материалом лазерного луча существенно влияют качества волны: длина и спектр. Длина волны лазера для резки металла полностью зависит от вида материала. Если рассматривать волоконный лазер, то один его узел создает луч с волной 1 мкм (миллимикрон). Если требуется более длинный луч, используется сумматор, объединяющий лучи нескольких модулей. Показатели твердотелых моделей отличаются мало – длина волны так же 1 мкм. Эти виды лазеров являются идеальным вариантом для резки практически всех видов металлов (даже благородных). Для резки металла (нержавейки) 20 мм мощность волоконного лазера – от 2 кВт.

В углекислых лазерах длина волны достигает 10,6 мкм, что создает более высокую плотность на обрабатываемой поверхности. Этот вид оборудования применяется для раскроя стекла, древесины, стеклопластика, демонстрируя высокое качество резки даже при большой толщине.

При выборе оборудования мало изучить технические характеристики: тип излучателя, мощность, длину волны, точность и качество реза. Важно точно определить требования конкретного производства. Мощность лазера для резки металла (например, нержавейки) толщиной 3 мм не может быть ниже 500 Вт. В противном случае снизится производительность, материал будет перегреваться. На первый взгляд может подойти СО2-лазер требуемой мощности. Но в данном случае необходимо учесть длину волны, которая не совсем подходит для металлических заготовок.

Совет! Чтобы не ошибиться, перед покупкой необходимо все точно рассчитать или посоветоваться с квалифицированным специалистом.

Параметры лазерной резки металла на волоконном лазерном станке

Статья содержит в себе рекомендации, параметры и настройки лазерной резки металла при помощи лазерного станка с волоконным (иттербиевым) излучателем, отличие волоконного станка от плазмы, а также рекомендации по подбору мощности излучателей относительно материала, экономические выгоды.

Для качественной и предельно точной лазерной резки металла мы рекомендуем в качестве излучателя использовать иттербиевый (волоконный) лазерный излучатель (ссылка на каталог с излучателями), более точного излучателя в современном мире не существует.

Основные отличительные черты волоконного излучателя от плазмы

Волоконный излучатель

Плазма

Выше в таблице мы произвели сравнение двух видов резки металла, при помощи лазерного волоконного (иттербиевого) станка и станка плазменной резки. Выбор очевиден, если требования к товару высокие, по точности размеров отверстий и прямых углов, по однородности торца детали, без зубцов и облоя, по конусности торца, то стоит остановить свой выбор на волоконном (иттербиевом) станке.

Если нужны детали без требований точности, с допустимыми погрешностями в размерах +3-+5 мм., под сварку, то следует остановить свой выбор на плазменном станке.

Итак, чтобы подобрать волоконный (иттербиевый) излучатель, нужно определиться с толщинами металлов для лазерной резки. К примеру, если 80% материалов составляет сталь толщиной от 8-10 мм., а 20% нержавеющая сталь и цветные металлы, то мы рекомендуем рассматривать к приобретению станок с мощностью не менее 1500 Ватт.

Излучатель с мощностью от 1,5 кВт, сможет резать сталь с адекватными параметрами скорости, что экономически будет выгодно. Сталь толщиной 8-10 мм., сможет порезать станок с мощностью 1000 Ватт, но скорость резки будет достаточно низкой (см. таблицу ниже), что влечет за собой большой расход газа и большое количество времени на обработку детали, что становится экономически не выгодно, на рынке лазерной резки.

Рассмотрим другие обстоятельства выбора излучателя, к примеру 80% материалов из стали до 6 мм., 10% времени материалы из металла 8-10 мм., при таких обстоятельствах, в целях экономии, выгодно приобрести лазерный станок с максимальной мощностью 1000 Ватт, потому что скорость обработки металла на станке с мощностью 1 кВт., достаточно высокая на толщинах до 6 мм., а 10% рабочего времени, как факультатив, можно резать и 8, и 10 мм., для более подробного анализа, можно воспользоваться таблицей данных скоростных характеристик ниже.

Оборудование для лазерной резки металла – современная обработка материалов

Высокоточная, с идеальными краями и без последующей обработки, фигурная, скоростная резка металла – все это позволяет реализовать оборудование для лазерной резки металла.

1 Резка металла лазером – передовая технология металлообработки

Лазерная резка, так же как и плазменная или газовая, является немеханическим способом раскроя металла, основанном на термическом воздействии. Лазерный луч, испускаемый специальным оборудованием, направляется и концентрируется на заготовке, достигая размеров площади контакта всего в несколько микрон. При этом кристаллическая решетка разрезаемого материала разогревается до температуры плавления.

В то же время, площадь луча настолько мала, что вся заготовка во время обработки остается практически холодной, а линия реза отличается минимальной погрешностью в десятые доли миллиметра. В месте резки металл плавится и может одновременно выкипать (испаряться). Расстояние между поверхностью заготовки и рабочим органом оборудования, испускающим лазерный луч, должно быть не более нескольких сантиметров. Лазером можно выполнять точные, аккуратные разрезы металлических заготовок небольшой толщины.

Филигранность обработки настолько велика, что вышедшая из лазерной установки деталь обычно не нуждается в какой-либо завершающей обработке и может сразу использоваться или передаваться на последующий этап технологического процесса. Лазерным лучом можно не только резать металл, но и фрезеровать, делать впадины, углубления заданного размера и многое другое. Только внутреннюю резьбу выполнить невозможно. Аппарат лазерной резки применяют и для гравировки. Процесс не требует использования сложного оборудования, мощность лазера не должна быть большой.

2 Преимущества и недостатки резки металла лазером

Лазерная резка считается самой качественной и современной среди всех остальных вариантов раскроя металла. Этот новый способ позволяет выполнить разрез по заданным критериям. Лазером можно обрабатывать любые металлы, независимо от их теплопроводности.

Концентрация энергии, которую обеспечивает луч, настолько высока, что металл в месте резки плавится. При этом область термического воздействия настолько мала, что минимальна и деформация изготовленной детали. Благодаря этому лазерную резку возможно использовать в обработке нежестких металлов.

Преимущества резки металлов лазером:

- Заготовка не подвергается механическому воздействию – можно резать легкодеформируемые и хрупкие материалы.

- Возможность работы с твердыми сплавами.

- Высокая точность реза и идеально ровные края кромки, без заусениц, наплывов и иных дефектов.

- Отсутствие потребности в последующей обработке изготовленных деталей.

- Возможность вырезать детали любой формы, даже самой сложной.

- Легкость управления лазерным оборудованием – достаточно в какой-либо чертежной программе подготовить рисунок будущего изделия и перенести его в компьютер установки для резки.

- Высокая производительность (примерно в 10 раз быстрее, чем газовой горелкой).

- Высокоскоростная обработка тонколистового проката.

- Детали на листе металла можно разместить максимально компактно – высокая экономичность расхода материала.

- Экономическая эффективность при изготовлении малых партий деталей, для которых делать формы для прессования или литья нецелесообразно.

- Высокая стоимость оборудования.

- Низкая эффективность при работе со сплавами и металлами, обладающими высокими отражающими свойствами (к примеру, алюминий, нержавеющая сталь).

- Максимальная толщина металла 20 мм.

3 Как устроено оборудование для лазерной резки металла?

Оборудование для лазерной резки металла, как правило, состоит из ниже перечисленных основных узлов:

- излучателя;

- системы транспортировки и формирования излучения;

- системы формирования газа и его транспортировки;

- координатного устройства;

- системы автоматизированного управления (САУ).

Излучатель генерирует лазерный пучок с требуемыми для резки, оптическими, мощностными и пространственно-временными характеристиками. Он состоит из:

- системы накачки;

- активного элемента;

- резонатора;

- устройства модуляции лазерного излучения (при необходимости).

В качестве излучателя в оборудовании для обработки металла используются газовые и твердотельные лазеры, функционирующие в непрерывном и импульсном режимах. Система транспортировки и формирования излучения передает, фокусирует и направляет пучок от излучателя на деталь, подвергаемую резке. Состав системы:

- юстировочный лазер;

- оптические объективы (трансформаторы);

- оптический затвор;

- устройство изменения плоскости поляризации;

- поворотные зеркала;

- система фокусировки;

- система стабилизации фокальной плоскости и величины зазора до детали.

Система формирования газа и его транспортировки подготавливает состав требуемых параметров и подает его через сопло в зону реза. Координатное устройство обеспечивает относительное перемещение детали и лазерного луча в пространстве. Включает в себя привод, двигатели, исполнительные механизмы. САУ предназначена для управления и контроля параметрами лазера, формирования и передачи команд на предусмотренные исполнительные модули систем формирования и транспортировки излучения и газа, а также координатного устройства. САУ состоит из:

- датчиков параметров функционирования лазера (давления, состава рабочей смеси, температуры и других);

- датчиков рабочих параметров излучения (стабильности оси направленности, расходимости, мощности и других);

- систем управления затвором и адаптивной оптикой;

- системы управления работой координатного устройства.

4 Лазерные установки для резки металла – принцип действия

Твердотельные лазерные установки для резки металла конструктивно более просты и, в тоже время, менее мощные, чем газовые. Величина этой характеристики для них составляет в среднем 1–6 кВт. Сердце излучателя твердотельного лазера – стержень (активный элемент) из алюмоиттриевого граната, рубина или неодимового стекла. Стержень непрерывно подвергается накачке (возбуждению) световым потоком от специальных мощных ламп. Система отражателей фокусирует лазерное излучение, резонатор его усиливает, луч передается через систему призм к головке, где происходит его окончательное формирование и подача на заготовку. Управление всеми узлами оборудования происходит автоматически по заложенным в память станка программам.

В газовых лазерах активным элементом является углекислый газ, гелий или азот, закаченные в газоразрядную камеру. Возбуждение газа производится непрерывными электрическими импульсами высокой частоты. Такая конструкция позволяет при сравнительно небольших габаритах установки получать мощности 20 кВт и более, что необходимо для резки сверхпрочных сплавов.

Лазерная головка для резки металла, куда передается луч, обеспечивает его оптимальную стабильность при раскрое и резке, а также неизменность необходимого фокусного расстояния (даже при неровной поверхности металла). Заменой линзы головки можно менять толщину обрабатываемого материала (не на всех установках). Головка оснащена концентрическим соплом, через которое под давлением подается газ, выдувающий расплавленный материал из разреза и одновременно защищающий от продуктов обработки линзу. В области резки может быть предусмотрено дымоулавливание.

В случае обдува азотом луч расплавляет, а струя газа удаляет расплавленный металл из разреза. Азот используют, когда нежелательно окисление разрезаемого материала. Например, если подавать кислород при обработке нержавеющей стали, то ее сопротивляемость коррозии существенно понизится (для обработки нержавейки пригоден только чистейший азот). Резка алюминиевых деталей в кислороде сопровождается образованием неровных, с заусенцами срезов. При обработке в азоте материал только плавится, но не испаряется и не горит. Температура резки ниже, чем с кислородом, но и меньше скорость работы. Фокус луча обычно должен находиться у противоположной от источника излучения стороны листа.

При использовании кислорода температура резки выше, чем с другими газами. Как следствие, увеличивается скорость обработки и возможная толщина листа металла, который при некоторых условиях частично испаряется. Все это является следствием того, что кислород, попадая на поверхность раскаленного лазерным лучом металла, вступает с последним в реакцию окисления, которая сопровождается выделением тепла. Скорость резки тем выше, чем чище кислород. Для лазерной резки могут использоваться и другие газы – выбор зависит от вида и толщины металла, предполагаемой последующей обработки.

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

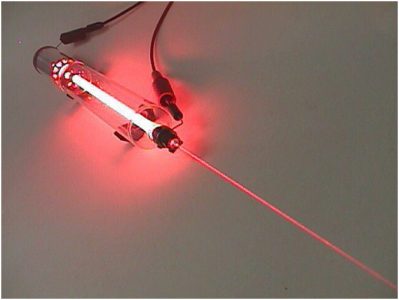

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Глубина врезания будет зависеть от мощности комплектующих. Если заводские модели оборудуются высококлассными материалами, которые обеспечивают достаточный показатель углубления. То самодельные модели способны справиться врезаться на 1-3 см.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!