Как приварить лист металла чтобы не повело

Деформации при сварке. Способы борьбы с ними

При нагреве до температуры сварки и последующем охлаждении детали испытывают деформации, что в конечном итоге приводит к физическому изменению их размеров и формы. Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

- Локализованный высокотемпературный нагрев и местное расширение объема металла в то время, когда остальная часть детали остается сравнительно холодной;

- Усадочные явления в наплавленном слое

- Фазовые превращения, которые испытывает металл при постепенном снижении температуры до комнатной.

Как минимизировать сварочные деформации?

Выбор вида сварки может сильно снизить деформации. Если применяется дуговая сварка, то наибольшие поводки будут при РДС, или как ее сегодня принято называть латинскими буквами ММА; они существенно снизятся, если использовать TIG (аргонную) и МIG/MAG (полуавтоматическую сварку). Применение PULSE режимов позволяет многократно снизить тепловложение в металл и уменьшить деформации, что очень хорошо видно на примере сварки тонколистовых сталей. Также следует отметить, что наибольшее деформирущее воздействие оказывает на изделие газовая сварка, так как под высокотемпературное влияние попадают значительные площади изделия; а наименьшее – сварка давлением (в вакууме, ультразвуком). Однако, чаще всего используется технология плавления дугой, поэтому далее речь пойдет именно про этот вид получения неразъемных соединений.

Технологические приемы, позволяющие снизить деформации при дуговой сварке

Первое, что приходит на ум каждому сварщику–любителю – это организация теплотвода, позволяющая несущественно, но снизить поводки стальных узлов. В качестве теплоотвода обычно применяют медные подкладки и другие приспособления. Есть более дешевый способ, такой как наложение влажного асбеста вблизи сварочного шва.

Техника выполнения работ также играет существенную роль. Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Сварка по принципу «обратной ступени» предполагает разделение линии соединения на небольшие участки с дальнейшей их сваркой в предложенном на рис. 2 порядке. Такой способ позволяет получить минимальные деформации, так как выполняется одновременно два принципа, позволяющих достигнуть такого результата, это:

- Короткий шов;

- Последовательность его наложения, позволяющая скомпенсировать коробления.

Если узел имеет свободные допуски, можно применить метод обратной деформации. В таком случае лист выгибается на величину сварочной деформации (которая может быть установлена опытным путем) в направлении обратном направлению ее действия.

Еще один простой способ уменьшить поводки металла – поставить прихватки перед тем, как начать сварку сплошным швом, используя при этом один из способов, указанных выше по тексту; или заневолить деталь с помощью оснастки.

Минимизировать деформации поможет:

- сопутствующий местный подогрев изделия горелками или предварительный — в электропечи

- Послесварочная термообработка

- Или же проковка в горячем и остывшем состоянии

- Рихтовка изделий в холодном состоянии

- Практически полностью снимает внутренние сварочные напряжения высокий отпуск при Т=550 -560 оС

Очевидно, что любой высокотемпературный нагрев на воздухе приводит к изменениям размеров и формы изделия. Степень изменений может быть заметна невооруженным глазом или же при проведении контроля с помощью различных инструментов: штангенциркуль позволит измерить линейные размеры, индикатор на стойке поможет проконтролировать биения. Полностью избавиться от деформаций невозможно. Однако, есть еще способы значительно их уменьшить или же вообще от них избавиться после окончательной механической обработки путем:

- Выбора оптимальной конструкции изделия;

- Организации достаточных для полного удаления поводок припусков.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Методы борьбы с температурной деформацией при сварке

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

3. Выбор режима сварки.

Напряжения, которые возникают в результате сварки, зависят от температуры зоны нагрева металла. Чем выше температура, тем сильнее остаточные напряжения.

Различные режимы сварки происходят при разных температурах, имеют различный объем наплавляемого металла и разную скорость прохождения шва. Чем выше скорость, тем меньше нагревается зона сварки и меньше усадочные напряжения.

При DIY сварке (кислородно-ацетиленовая сварка) возникают самые большие напряжения, так как она происходит при температуре около 3100 С. Кроме этого данный вид сварки самый медленный, а объем наплавленного металла самый большой.

ММА (ручная дуговая сварка покрытыми электродами) происходит при температуре2400-2700 о С и быстрее чем кислородно-ацетиленовая, с меньшим объемом наплавленного металла.

MIG/MAG (полуавтоматическая сварка в защитных газах) происходит при 1500 о С и с еще большей скоростью. Поэтому температурная усадка будет меньше чем при MMA сварке.

4.Предварительный нагрев изделия или зоны деформации.

Самые сильные напряжения в металле возникают при остывании изделия. Величина возможной деформации зависит от теплопроводности и коэффициента линейного расширения металла. Чем ниже теплопроводность, тем более неравномерна зона нагрева и больше деформация. Например, у нержавеющей стали теплопроводность меньше, а коэф. линейного расширения больше чем у черной стали и поэтому деформация больше.

Поэтому для уменьшения напряжений, особенно в легированных сталях, сварку производят в предварительно нагретом состоянии.

5. Сварка в кондукторе.

Изделие закрепляют в жесткой оснастке, таким образом, препятствуя деформации усадки. В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

6. Рихтовка металлоизделия после сварки.

Выполняется с помощью домкратов и талей. Возможна правка изделий с помощью молотка или молота. При этом необходимо отслеживать появление трещин и разрывов в металле и сварочных швах.

7. Тепловая правка изделия после сварочных работ.

Способ заключается в нагреве газовыми горелками деформированных участков металлоизделия. Нагревают выпуклую (выгнутую) сторону детали, до такой степени, когда не произойдет пластическая деформация и внутренние напряжения не локализуются. Данный метод эффективно производить совместно с механической рихтовкой (см. п. №6).

Если позволяют размеры, то возможен так же отпуск изделия в печи. При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При данном способе существуют риски появления коробления изделия. Необходимо чтобы деталь обладала жесткостью и выдерживала температурное воздействие не изменяя своей геометрии.

В заключение несколько общих рекомендации.

Детали, обладающие большей металлоемкостью, ведет при сварке меньше. Например, конструкция из трубы со стенкой 8мм, будет деформироваться меньше чем со стенкой 4 мм.

Иногда целесообразно сварку заменить на альтернативные способы соединения. Это может быть клеевое соединение. Сейчас в продаже существует достаточно большое количество клеев по металлу как российского, так и иностранного производства. Если это допустимо, то можно использовать клепочное соединение.

В некоторых случаях рационально использовать MSG-пайку (пайка на полуавтомате в защитных газах) – которая происходит при температуре 1000 о С

Возможно применение точечной сварки или комбинированного – клеесварного соединения. Данный способ представляет собой точечную сварку и использование клея по металлу.

Все эти способы и методы позволяют успешно бороться с таким явлением, как температурная деформация металлоизделий после сварки.

Рекомендуем ознакомиться со статьями:

Как приварить лист металла чтобы не повело

Тонколистовым называют материал с толщиной до 5 мм

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

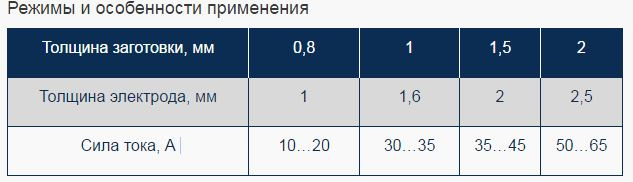

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что “+” на массе-прожёгов значительно меньше чем когда “+” на электроде! Варил тонкое железо.

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

Как приварить лист метала к раме из уголка при изготовлении гаражных ворот чтобы их не повело?

Собираюсь изготовить для себя гаражные ворота,но не имею опыта и не знаю техники сварки данной конструкции,остерегаюсь совершить ошибки при сварке листа к каркасу и нет желания потом всё переделывать.

ЛЮДИ ДОБРЫЕ подскажите схему как правильно сварить чтобы их не перекособочило,а то метала в обрез,да он и денег стоит ко всему прочему.

Заранее благодарен за ответы тех кто имеет опыт изготовления.

PS. Оставляйте пожалуйста собщения по теме,флуд и демагогия на абстрактные темы не приветствуются.

Ворота изготавливал так.Варил коробку(проверял диагонали),ложил на ровную поверхность,прихватывал металл полотнищ створок с лица,переворачивал и изнутря к металлу варил каркасы створок,потом с лица петли.Потом прихватки отпиливал шлифмашинкой.Ничего не коробит,насколько ровно уложил при сварке так и получится.

Если коробка ворот уже стоит в кладке то тоже лучше прихватывать сначала металл створок к ней.А потом изнутря городить каркас створок,обязательно нужны зазоры по всем сторонам мм по 10.Даже если коробка ворот винтом створки будут плотно прилегать.

koss20 написал :

ЛЮДИ ДОБРЫЕ подскажите схему как правильно сварить чтобы их не перекособочило

Самое первое- надо обмерить старую раму( высоту по краям, в середине, ширину в верху и в низу, диагонали), на глаз проверить “винт”. И потом уже решать; какой комплектации будут ваши ворота(с рамой или без) и по какой технологии их варить(по месту или нет).

варить листы только прихватками по 12-15мм, только в углах проварить по 20-30мм в обе стороны. прихватки ставить не чаще чем через 100-150мм, и в шахматном порядке,т.е. поставил одну саружи через 100мм внутри т.д. только поставить весь лист сначала со всех сторон на прихватки через 500-700мм, а потом как зафиксируете лист к ремке поставить почаще прихватки. я так варю. пробовал сначала варить створку, а потом наваривать петли-не понравилось, да и самому очень тяжко. просто поварил короб, посредине временную жёсткость приварил. потом рамки и к ним навесы на пластинах 10мм толщиной, проверил и только после этого накладываю метал( если нужно, то делаю запилы по петли). буду на гараже сфоткаю, выложу. только закончил, так будет нагляднее.

Спасибо уважаемые форуммчане за ответ..и ещё вопрос,что такое “винт”?

Образно – лопасть пропеллера.

koss20 написал :

и ещё вопрос,что такое “винт”?

Надо встать почти в плоскость ворот и посмотреть – как стоит ближняя стойка(уголок) ворот относительно дальней. Если стойки в “плоскости”- то всё ОК, а если “винт” , и его исправить не возможно, то лучше и выкладывать ворота под обварку листом с таким же “винтом”. Я встречал “винты” с перепадом в 80 мм, и если ворота варить отдельно и в плоскости, то после установки будет плохое примыкание. В Вашем случае это не так страшно, так как рама из уголка и можно рихтануть. Я варю в последнее время из профильной трубы, а их рихтануть практически не возможно.

варю из трубы 40х60, и пока металлом не зашил рихтуются, а когда зашил прийдётся попое. я пока выровняешь.

Изготавливаем каркас ворот, выстовляем по уровню, измеряем диоганаль,после этого начинаем варить створки ворот, уголки или труба профильная прихватываем к каркасу ворот(в том месте где будут навесы), затем находим середину ворот и прихватываем пластину положив с верху уголок или трубу выровнев его за подлицо с каркасом ворот и затем продолжаем собирать створки соблюдая зазоры между каркасом и полотнами створок. Когда створки собранны замеряем листовой металл и вырубив его по размеру раскладывам и прихватываем сваркой к створке ворот, после готовим навесы к приварке ( привариваем пластины нужной толшины5-6мм и после остывания смазываем солидолом или литолом) затем выстовляем навесы и прихватываем их к каркасу и створкам ворот,когда навесы собраны их обваривают, затем открывают створки ворот (нужно приложить усилие чтобы сорвать прихватку створок к каркасу) и затем выстовив отрытые створки окончательно хорошими прихватками проходим по всем створкам и после проверки правильной сборки устанавливаем замки и запоры.