Черная металлургия полного цикла города

Роль черной металлургии в промышленности и экономике

Металлургический комплекс занимает третью позицию в структуре промышленного производства и относится к базовым отраслям индустрии. Черная металлургия играет важную роль в развитии экономики любой страны.

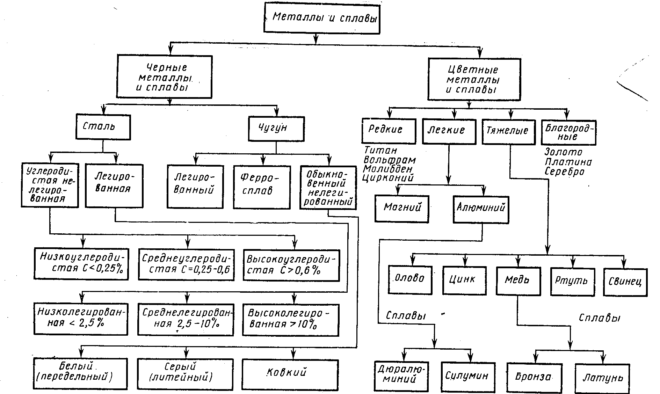

Ее отраслевой состав включает организационные и технологические мероприятия по производству стали, чугуна и проката. Кроме того, она включает в себя:

- добычу, обогащение руд;

- получение нерудного и вспомогательного сырья для этой отрасли;

- вторичный передел;

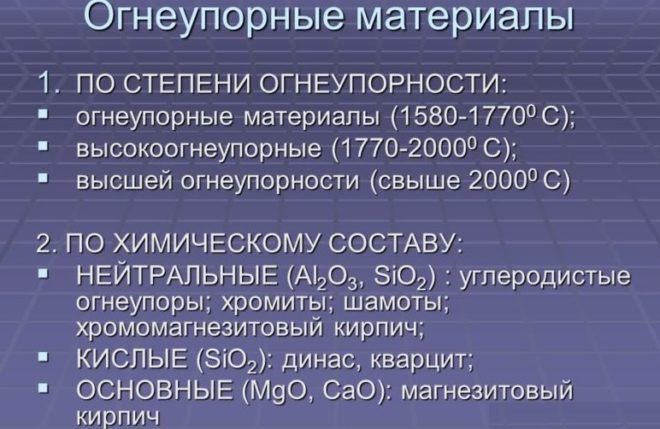

- изготовление огнеупоров;

- металлоизделий производственного назначения;

- коксование угля.

Продукция черной металлургии нашла применение в большинстве сфер экономики. Главные ее потребители – машиностроительная, металлообрабатывающая индустрия, строительство, железнодорожный транспорт. Она взаимосвязана также с легкой и химической промышленностью.

Черная металлургия, динамично развивающаяся отрасль. Но это сложная производственная сфера и у России довольно сильные конкуренты в лице Японии, Украины, Бразилии. Ей удается сохранять одну из лидирующих позиций, при этом выгодно выделяться низкой себестоимостью. В сфере добычи железной руды, а также выплавки чугуна и коксового производства ей удалось добиться наибольших успехов. Этому способствует постоянное совершенствование технологических процессов, разработка стратегических планов и совершенствование антикризисного управления.

Типы и особенности предприятий

Природная основа черной металлургии – топливо и металлическое сырье.

Россия богата на ископаемые и сырье для развития этой отрасли, но их территориальное размещение неравномерно. Поэтому строительство комбинатов имеет привязку к определенным районам. Выделяют три типа черной металлургии, от них непосредственно зависит географическое положение производственных комплексов:

- металлургия полного цикла, подразумевающая присутствие всех производственных этапов, которые осуществляются на территории одного предприятия;

- металлургия неполного цикла отличается тем, что один из процессов выделен в отдельное производство;

- малая металлургия, которая характеризуется отдельными металлургическими цехами в составе машиностроительных комплексов.

Полный цикл производства включает в себя как основное производство чугуна, стали, проката, так и подготовительный этап к плавке железных руд – ее обогащение для повышения содержания в ней железа. Для этого удаляется пустая порода и обжиг для устранения фосфора, углекислоты, серы.

Для обеспечения качества конечного продукта необходимо применение следующих компонентов:

- технологического топлива;

- воды;

- легирующих металлов;

- флюсов;

- огнеупорных материалов.

В качестве топлива в основном выступает кокс из высококалорийного, малозольного, малосернистого и высокопрочного угля, а также газ. Металлургические предприятия полного цикла в большинстве своем размещаются поблизости к топливным, сырьевым и водным ресурсам, а также к вспомогательным материалам.

При производстве 90% затрат идут на топливо и сырье. На кокс из них приходится – около 50%, на железную руду – 40%. Предприятия полного цикла располагаются близко к сырьевым источникам – в Центре и на Урале, топливным базам – комплексы на Кузбассе, а также заводы между пунктами – в Череповце.

Полный цикл

В металлургии неполного цикла акцент делается на одном виде продукции – чугун, сталь или прокат. Передельные предприятия – отдельная группа, специализирующаяся на изготовлении стали без выплавки чугуна, в нее входят также трубопрокатные заводы.

Расположение таких производств зависит от близости к источникам вторсырья и потребителям готовой продукции. В случае с машиностроительными заводами – это одно лицо, поскольку они и потребители, и источники металлолома.

Для малой металлургии, являющейся частью предприятий машиностроения, как понятно из расположения, основной ориентир – потребители.

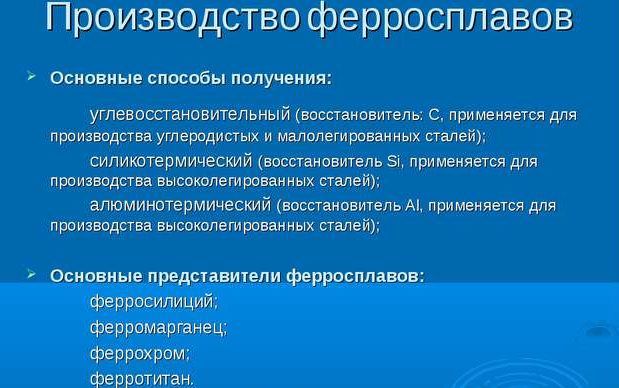

Изготовление ферросплавов и электростали также входит в состав черной металлургии.

Первые – сплавы с легирующими металлами такими, как ферросилиций, феррохром. Их производят на передельных предприятиях (чугун-сталь, чугун) либо заводах полного цикла.

Они важны для развития качественной металлургии. Получение их происходит электрометаллургическим путем на специализированных заводах, но при этом расходуется большое количество электроэнергии – на 1 тонну нужно до 9 тыс. кВт-ч. Изготовление электросталей наиболее развито в областях необходимого скопления металлолома и источников энергии.

В современном машиностроении, которое нуждается в металле разных марок, высокого качества, ограниченных партиях особым спросом пользуется продукция мини-заводов. Они не требуют больших мощностей, способны в оперативном порядке осуществить выплавку конкретного металла в небольшом количестве.

Их преимущество – быстрая реакция на изменения конъюнктуры рынка, максимальное удовлетворение потребительских запросов и высокое качество получаемой стали, особенность плавки прогрессивным электродуговым методом.

Получение и применение чугуна и стали

Металлургические базы: характеристики и размещение

Металлургические предприятия, пользующиеся общими ресурсами – топливом и рудой, обеспечивающие страну нужным объемом металла называются металлургическими базами. Старейшая из них расположена на Урале. Она еще с XVIII века выплавляет наибольший объем чугуна, стали в России и по сей день остается лидером.

Следующие позиции занимают Центральный и Северный район, а также Сибирь и Дальний Восток. Кроме того, за пределами основных, расположены другие центры черной металлургии – «Северсталь» (Череповец) комбинат полного цикла, а также передельного типа – в Поволжье, на Северном Кавказе.

Уральская черная металлургия использует привозное топливо – кузнецкий, карагандинский уголь, а ископаемые, добываемые в Кизеловском бассейне, могут применяться лишь в смеси.

Поставки сырья осуществляются из Казахстана, а также с Курской магнитной аномалии. Собственная сырьевая база представлена, перспективно развивающимися, Качканарским и Бакальским месторождением.

На Урале много железной руды, которая содержит легирующие компоненты, а также в месторождении «Полуночное» имеются залежи марганцевых руд.

Ведущая роль в этом районе у предприятий полного цикла, при этом сохранились и развиваются мелкие заводы.

Предприятия неполного цикла преимущественно расположены на западных склонах. Особенность региона в том, что только там производят выплавку природно-легированных металлов и чугуна на древесном угле.

Центральная металлургическая база пользуется привозным топливом. Добыча руды преимущественно осуществляется в Курской, Белгородской области. Большая часть стали, чугуна выплавляется Новолипецким комбинатом – в одном из самых крупных и технологически развитых в России.

Особый интерес представляет завод, расположенный в Старом Осколе, на котором железо и электросталь изготовляют из железорудного концентрата посредством химического восстановления, при этом минуя этап выплавки чугуна.

Особенности метода

Этот прогрессивный метод не требует использования кокса, большого водопотребления, что важно для района с дефицитом пресных вод и собственных топливных ресурсов. К крупным чугунолитейным, сталелитейным и сталепрокатным металлургическим заводам относятся:

- Новотульский;

- «Электросталь»;

- предприятие в Орле;

- Косогорский.

Менее мощные сталелитейные заводы в Волго-Вятском районе: Выксунский, Кулебакский, Омутнинский. Центральный район славится малой металлургией и имеет огромный плюс – расположение рядом с железорудным бассейном, а также соседство с центрами машиностроения и другими потребителями.

Сибирская и Дальневосточная металлургические базы работают на кузбасском угле, а также железных рудах Горного Алтая, Приангарья.

Там расположены заводы, комбинаты полного цикла – Кузнецкий и Западно-Сибирский.

Передельные заводы работают в следующих городах:

- Красноярк;

- Комсомольск-на-Амуре;

- Забайкальск;

- Новосибирск.

Занимающийся выпуском строительных и машиностроительных профилей металлопроката «Западно-Сибирский металлургический комбинат» производит 44% общего объема арматуры и 45% – проволоки, а также отправляет продукцию на экспорт в 30 стран мира.

Выплавка ферросплава – ферросилиция происходит на крупнейшем в России Кузнецком заводе ферросплавов.

Процесс производства черной металлургии

Состояние рынка и тенденции развития отрасли

В России объем экспорта в черной металлургии превосходит внутреннее потребление. На долю производства непосредственно влияет возможность экспорта, а также уровень конкуренции и торговой политики импортеров.

Если снижается экспорт, происходит и сокращение инвестиционной активности, а соответственно активное развитие этой сферы. При таких обстоятельствах отрасль больше зависит от внутреннего спроса – производств, нуждающихся в этой продукции.

Основной тенденцией перспектив отрасли становится переход к более качественной и чистой черной металлургии.

Приходит время экономно-легированных сталей, отличающихся большим пределом прочности.

Изготовляемые конструкции получаются металлоемкими и имеют длительный срок эксплуатации.

В развитии сферы черной металлургии актуальными становятся следующие направления:

- Модернизация, использование новейших технологий, переориентация предприятий, чья продукция неконкурентоспособна. Основными производителями останутся Череповецкий, Магнитогорский, Нижнетагильский, Кузнецкий, Новолипецкий, Челябинский и другие крупные трубные заводы.

- Рост доли передельных металлургических производств, поскольку такой металл дешевле. Перспективно создание мини-заводов, максимально ориентированных на нужды потребителей. Они способны обеспечить высококачественными металлами, быть узкоспециализированными и выполнять небольшие заказы.

- Ориентация на потребителей, что связано с развитием научно-технического прогресса, усовершенствованием методов обогащения руд, большим скоплением вторсырья в старопромышленных районах.

- Строительство заводов вдали от густонаселенных районов, так как большее значение уделяется мероприятиям по охране природы и экологической безопасности.

- Закрытие заводов, где на «нижних» этажах до сих пор используется устаревшее оборудование.

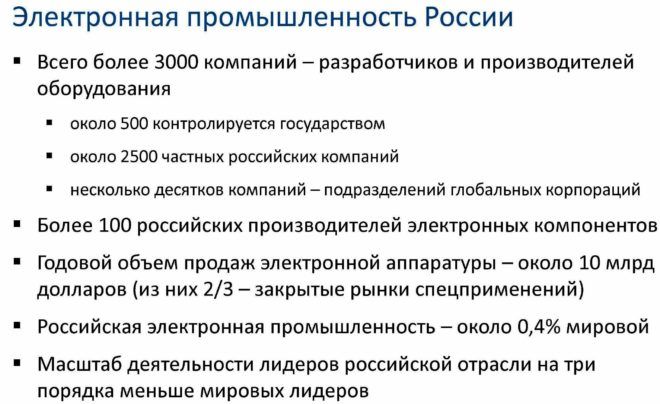

- Усиление специализации заводов для улучшения качества сталей, сложных видов проката. Начнется активность производств металла для транспортной, строительной, автомобильной и электронной отраслей.

Технологии и безопасность производства

Темпы технологического перевооружения российской черной металлургии превышают другие промышленные отрасли.

Проведенная в последние годы модернизация базовых переделов позволила снизить издержки производства, что и является основным конкурентным преимуществом.

А также повысилась энергоэффективность, потребность в ресурсах, что привело к снижению энергозатрат на экологически вредной мартеновской выплавке стали, которая теперь производится на конверторных, а также электросталеплавильных мощностях.

Одна из насущных проблем на этой стадии развития металлургии – это рациональное природопользование и обеспечение безопасности окружающей среды. При работе оборудования, применяемого при производстве черных металлов, осуществляются вредные выбросы в атмосферу, что негативно влияет как на окружающую природу, так и на здоровье людей.

По объему выбросов в воздух эта отрасль стоит на третьем месте, перед ней только энергетическая область и цветная металлургия.

Среди основных источников загрязнения вредными веществами являются дробильно-размольная техника, машины – агломерационные, а также обжига окатышей. Опасными также являются места, где происходят погрузочно-разгрузочные работы, пересыпка материалов.

В городах, где функционируют крупные комбинаты, которые занимаются переработкой, выплавкой и выпуском товаров этой отрасли, в воздухе наблюдается уровень загрязнения различными примесями с высоким классом опасности.

Особо высокую концентрацию примесей фиксируют в Магнитогорске, где этилбензол, диоксид азота имеют угрожающие показатели, а также аналогичная ситуация в Новокузнецке с диоксидом азота.

Рост производства провоцирует увеличение сбросов отходов, то есть происходит загрязнение вод. По результатам исследований, каждый девятый кубометр сточных вод, получающийся при работе российских промышленных предприятий, это отходы черной металлургии.

Хотя эта проблема стоит достаточно остро, в нынешней ситуации всевозрастающей конкуренции с производителями из СНГ маловероятны широкомасштабные работы, требующие серьезных финансовых вливаний, направленных на решение экологических проблем. Значение черной металлургии часто превышает важность экологии в стране. Предприятия, специализирующиеся на производстве стали, редко задумываются о чистоте окружающей среды. Поэтому и возникает фирма, которая специализируется на проверке работы предприятий черной.

Видео по теме: Черная металлургия

География черной металлургии России

Черная металлургия одна из важнейших отраслей хозяйственного комплекса России, служит фундаментом для развития многих отраслей промышленности и в первую очередь машиностроения.

По производству черных металлов Россия занимает 4-е место в мире после Китая (107 млн. т), Японии (105 млн, т) и США (около 100 млн. т) (годовая выплавка стали в Росси составляет примерно 50 млн т, или 7% ее мирового производства).

По экспорту черных металлов Россия занимает 1-е место (около 25 млн т, или более 10% мирового экспорта).

Черная металлургия России отличается сложностью состава, высоким уровнем концентрации и комбинирования производства. Подавляющую часть (около 9/10) чугуна, стали и проката здесь дают крупные предприятия с полным технологическим циклом металлургические комбинаты.

По добыче железной руды лидирует Центрально-Черноземный район (сосредоточивает более 30% общего объема ее добычи в стране), где находится КМА с ее месторождениями и горно-обогатительными комбинатами мирового значения. Далее следует Урал, Северный район, Восточная и Западная Сибирь.

В производстве кокса первый Западно-Сибирский район (Кузнецкий бассейн), затем европейский Север (Печорский бассейн) и Дальний Восток (Южно-Якутский бассейн).

Во всех этих районах добычи железной руды и коксующегося угля возникли мощные (крупнейшие в стране) металлургические комбинаты (Новолипецкий (в Центрально-Черноземном р-не), Череповецкий (в Северном р-не), Магнитогорский, Нижнетагильский, Челябинский и Орско-Халиловский (на Урале), Западно-Сибирский и Кузнецкий (в Западной Сибири)).

Предприятия передельной металлургии в основном ориентированы на районы и центры развитого машиностроения, располагающие крупными источниками вторичного сырья и одновременно являющиеся местами потребления готовой продукции (сталь, прокат). Они созданы

на Северном Кавказе (Красный Сулин, Таганрог),

в Поволжском районе (Волгоград, Набережные Челны, Тольятти и др.),

в Волго-Вятском районе (Нижний Новгород),

в Центральном районе <Москва, Электросталь),

в Северо-Западном районе (Санкт-Петербург),

на Урале (Екатеринбург, Ижевск и др.),

в Западно-Сибирском районе (Новосибирск),

в Восточно-Сибирском районе (Красноярск, Петровск-Забайкальский и др.)

на Дальнем Востоке (Комсомольск-на-Амуре),

т.е. практически во всех экономических районах страны.

Малая (цеховая) металлургия расположена непосредственно на крупных машиностроительных заводах.

Электрометаллургия ферросплавов из-за высоких расходов электроэнергии (до 9 тыс. кВт-ч на 1 т металла) получила развитие в районах, где производство дешевой электроэнергии сочетается с ресурсами легирующих металлов. (Например: Челябинск на Урале и др.).

Совокупность предприятий черной металлургии (всех типов), расположенных в одном или соседствующих районах, вместе с их сырьевой и топливной базой образуют районы (базы) черной металлургии.

Всего в России выделяют три такие базы Уральскую, Центральную, Сибирскую.

Уральская база (Уральский район) — крупнейший производитель черного металла в стране (около половины производства чугуна, стали и проката). Черная металлургия Урала использует привозное топливо уголь Кузнецкого и Карагандинского (Казахстан) бассейнов, работает на собственном сырье (руды Качканарского и Бакйальского месторождений) и частично использует привозное сырье (руды КМА и Соколово-Сарбайского месторождения Казахстана). Добыча железных руд на собственных месторождениях ведется открытым способом. Большую часть выплавляемого металла здесь дают металлургические комбинаты (Магнитогорский, Челябинский, Нижнетагильский, Новотроицкий). Более, чем в других районах, развита передельная металлургия (Екатеринбург, Ижевск, Златоуст, Лысьва, Серов и др.), электрометаллургия ферросплавов (Серов, Челябинск) и трубопрокат (Первоуральск, Каменск-Уральский). Ведется выплавка природно-легированных металлов (Новотроицк, Верхний Уфалей). На Урале производится самый дешевый металл в стране. Более половины металлопродукции из черных металлов Урал экспортирует за рубеж.

Центральная база (Центрально-Черноземный, Центральный и Волго-Вятский район) работает на железных рудах КМА, ресурсах металлического лома и привозного топлива уголь Печорского, Кузнецкого и Донецкого (Ростовская область) бассейнов.

Курская магнитная аномалия (КМА) крупнейший железорудный бассейн страны, служит источником сырья не только для заводов Центра, но и Северного и Уральского районов, а также поставляет руду на экспорт. Большая часть руды добывается открытым способом. Наряду с богатыми рудами в большом количестве добывают и относительно бедные железом железистые кварциты (со средним содержанием железа около 32%). Добыча железной руды обходится дешевле, чем в других районах. Созданы крупнейшие в стране и в мире горно-обогатительные комбинаты (Лебединский, Михайловский, Стойлинский ГОК).

Для добычи глубокозалегающих запасов действуют Губкинский и Яковлевский рудники. Заводы полного цикла Новолипецкий и Новотульский, производят большую часть чугуна, стали и проката. Развита электрометаллургия (Оскольский электрометаллургический комбинат в Старом Осколе Белгородской области с технологией прямого восстановления железа из металлизованных окатышей), передельная металлургия (заводы «Серп и Молот» и «Электросталь» в Москве и Московской области, заводы в Нижнем Новгороде, Выксе и Кулебаках в Волго-Вятском районе) и малая металлургия (Москва). Осуществляется выплавка чугуна и доменных ферросплавов (заводы в Туле и Липецке), производство холоднокатаной ленты (Орловский сталепрокатный завод).

Сибирская база (Западно-Сибирский, Восточно-Сибирский и Дальневосточный район). Сырьевой базой служат железные руды Горной Шории, Хакасии, Ангаро-Илимского, Ангаро-Питского и Алданского бассейнов. Топливная база Кузбасс и Южно-Якутский бассейн. Работают крупные горно-обогатительные комбинаты (Коршуновский и Рудногорский в Иркутской области). Производство металла представлено Кузнецким и Западно-Сибирским металлургическими комбинатами (оба находятся в Новокузнецке), передельными заводами (Новосибирск, Гурьевск, Красноярск, Петровск-Забайкальский, Комсомольск-на-Амуре), заводами ферросплавов (Новокузнецк).

Сибирская база самая молодая из баз страны, находится в процессе формирования. Перспективы ее развития связаны со строительством металлургических заводов в Восточной Сибири (Тайшет) и на Дальнем Востоке.

Новая металлургическая база начала формироваться и в Северном районе, а именно в г. Череповце, где находится один из крупнейших металлургических комбинатов в стране. Череповецкий металлургический комбинат использует железную руду Кольского полуострова (Ковдорский и Оленегорский ГОКи) и Карелии (Костомукшский ГОК) и коксующийся уголь Печорского бассейна. В Санкт-Петербурге имеется передельный завод.

Черная металлургия России испытывает дефицит в марганцевых рудах, крупные запасы и добыча которых сосредоточены в СНГ на Украине (Никопольское, Большое Токмакское месторождения) и в Грузии (Чиатурское месторождение). Эти же страны Содружества выделяются и производством черных металлов, представленным крупными комбинатами в Кривом Роге, Днепропетровске, Днепродзержинске, Запорожье, Донецке, Мариуполе (на Украине) и в Рустави (Грузия), а также заводами ферросплавов в Запорожье (Украина) и Зестафони (Грузия).

Цветная металлургия включает в себя производство цветных, благородных, редких металлов и их сплавов.

По объему производства выделяется выплавка алюминия (более 45% годовой выплавки цветных металлов мира), меди (25%), цинка (16%) и свинца (11%). Значительным является производство никеля, олова, магния, кобальта, вольфрама, молибдена.

Цветную металлургию отличают некоторые особенности, сказывающиеся на размещении.

1. Высокая материалоемкость производства, делающая невыгодным отрыв переработки от мест добычи исходного сырья. Процентное содержание большинства цветных металлов в рудах невелико (обычно от долей процента до нескольких процентов), что предопределяет «привязку» рудообогатительных предприятий к местам добычи сырья.

2. Высокая энергоемкость производства, делающая эффективным развитие отрасли у источников дешевого топлива и электроэнергии. Поскольку производство (выплавка) металлов из обогащенного сырья требует больших затрат энергии, стадии обогащения и металлургических переделов в цветной металлургии зачастую оказываются территориально разобщенными.

3. Комплексный характер используемого сырья. Многие руды цветных металлов по своей природе полиметаллические, т.е. содержат несколько металлов, С целью их полного извлечения (использования) в цветной металлургии эффективным является производственное комбинирование.

4. Широкое использование в производстве ресурсов вторичного сырья (из лома выплавляют 25-30% меди и алюминия, до 40-50% свинца). Размещение отраслей цветной металлургии по этой причине во многих случаях ориентировано на ресурсы вторичного сырья (металлолома).

Разные отрасли металлургии имеют свои особенности размещения.

Ведущей отраслью цветной металлургии (по объему производства и использованию изделий) в современном мировом хозяйстве является алюминиевая промышленность. Среди других отраслей цветной металлургии эта отрасль отличается наибольшей сложностью производства.

Производство алюминия разделяется на несколько стадий.

Первая стадия добыча сырья (бокситы, нефелины, алуниты) ориентируется на богатые месторождения.

Вторая стадия производство окиси алюминия (глинозема) будучи материалоемкой и теплоемкой, тяготеет, как правило, к источникам сырья и топлива.

Третья стадия электролиз окиси алюминия ориентируется на источники дешевой электроэнергии (крупные ГЭС и ТЭС).

Основным сырьем для выработки глинозема являются бокситы, мировая добыча которых составляет примерно 150 млн т в год. Подавляющая часть добычи и экспорта бокситов приходится на Австралию (почти треть мировой добычи), Гвинею, Ямайку, Бразилию, Китай, Индию, Россию, Суринам, Грецию, Венесуэлу, Казахстан. Большая часть сырья (примерно 2/3) перерабатывается в глинозем на месте в Австралии, Бразилии, России, Казахстане и др. Часть сырья (примерно 1/3) экспортируется в страны, где для производства окиси алюминия есть минеральное топливо (местного или поставляемое со стороны) США, Канада, Украина, Ирландия, Сардиния (Италия) и др.

Производство металлического алюминия получило преимущественное развитие в странах, располагающих крупными источниками дешевой энергии, большими гидроресурсами и мощными ГЭС (США, Россия, Канада, Бразилия, Норвегия и др.), богатых природным газом (Ирак, Бахрейн, ОАЭ, Нидерланды, Великобритания и др.) или каменным углем (Австралия, Индия, Китай и др.). В некоторых старых, традиционных центрах выплавки алюминия (Франция, Австрия, Венгрия и др.), где энергия дорогая, его производство сильно сократилось и постепенно сходит на нет. Крупнейшие производители алюминия в мире Россия, США, Япония, Германия, Италия.

Медная промышленность в своем размещении в основном ориентируется на ресурсы меди (природное и вторичное сырье). Невысокое содержание металла в медных концентратах (от 8 до 35%), относительно небольшая энергоемкость их переработки (в сравнении с выплавкой алюминия) делают выгодным размещение производства (выплавки) меди в местах добычи и обогащения, медных руд. Поэтому места добычи и выплавки меди оказываются часто территориально совмещенными. Главные районы добычи меди находятся в Северной и Латинской Америке (Чили, США, Канада, Перу, Мексика), Африке (Замбия, Заир), СНГ (Россия, Казахстан), Азии (Япония, Индонезия, Филиппины), Австралии и Океании (Австралия, Папуа-Новая Гвинея).

Главные медедобывающие страны выделяются и по выплавке меди, ведущее место принадлежит США, Чили, Японии, КНР, Канаде, России. Часть добываемой руды в виде концентратов и черновой меди вывозится в другие страны (из Папуа и Филиппин в Японию, из стран Латинской Америки в США, из стран Африки в Европу, из России и Казахстана в Европу и Китай). Почти 1/5 мировой выплавки меди базируется на ресурсах металлолома. Медеплавильная промышленность Великобритании, Франции, Германии, Бельгии и других стран выпускает только вторичный металл.

Цинковая и свинцовая промышленность обычно имеет общую сырьевую базу полиметаллические руды. Страны, располагающие наиболее крупными месторождениями полиметаллов (США, Канада, Мексика, Перу в Северной и Латинской Америке, Ирландия и Германия в Европе, Россия и Казахстан в СНГ, Китай, Япония, Австралия), выделяются и по их добыче. По размерам выплавки свинца и цинка ведущие позиции в мире занимают такие страны как США, Япония, Канада, Австралия, Германия, Франция, Италия. Очень крупным производителем свинца и цинка является Китай. Россия в мировом производстве цинка и свинца не входит в десятку ведущих стран.

Для современной географии отрасли характерна территориальная разобщенность мест добычи и обогащения свинцовых и цинковых руд и металлургических их переделов. Например, Ирландия, добывающая цинковые и свинцовые руды, мощностей по их выплавке не имеет, в то время как в Японии, Германии, Франции размеры выплавки металла значительно превосходят размеры добычи цинка и свинца этих стран. Наряду с влиянием других факторов, это объясняется возможностью использования дальнепривозного сырья, так как транспортабельность цинковых и свинцовых концентратов в силу высокого содержания в них металла (от 30 до 70%) исключительно велика.

Размещение оловянной промышленности. Большую часть (около 2/3) добычи и выплавки олова дают страны Юго-Восточной Азии и, прежде всего Малайзия. Крупные размеры добычи и выплавки олова имеют также Боливия, Россия, Китай.

В мировом производстве цинка, свинца и олова так же, как и в медной промышленности, велика доля вторичного сырья (металлолома). Особенно это характерно для цветной металлургии развитых стран, где вторичное сырье обеспечивает 50% выплавки свинца, 25% цинка и олова.

Черная металлургия

Одну из ведущих отраслей тяжелой промышленности составляют предприятия, которые занимаются добычей сырья, производством и переработкой металлов на основе железа – стали, чугуна, сплавов, которые относятся к черным металлам. К предприятиям черной металлургии также относят и те, которые занимаются добычей и переработкой марганца и хрома.

Особенности

Не только металлы являются основой предприятий черной металлургии. Предприятия по добыче и переработке сопутствующих материалов, кокса, огнеупоров также входят в состав отрасли черной металлургии.

Можно выделить такие особенности черной металлургии, которые присущи именно ей, в отличие от производства цветных металлов:

- Более одной трети выпускаемой продукции (сталь и сплавы на основе железа, чугун) является основой всего машиностроения;

- Более четверти продукции используется в строительстве для создания элементов нагруженных и несущих конструкций.

Спецификой предприятий металлургического комплекса черной металлургии является то, что они, по большей части, составляют основу индустрии государства, являясь, вместе с тем, одними из самых высоких капитало- и материалоемкими.

Организация выработки металла на предприятиях черной металлургии отличается сильной региональной зависимостью. Для переработки руды и производства первичного металла (чугуна) требуются большое количество кокса, рудного сырья и электроэнергии. Подсчитано, что сырье и топливо составляют более 90% общих затрат на производство черного металла. Необходимость в транспортировке огромных масс рудного и топливного сырья диктует необходимость решать задачи рационального размещения предприятия. Наиболее часто предприятия черной металлургии концентрируются таким образом:

- Возле рудных месторождений. Требуется доставка топлива;

- Вблизи источников топлива (предприятия угледобычи). Остается вопрос поставки рудного сырья;

- На оптимальном расстоянии между источниками сырья и топлива.

Большинство комбинатов по производству черного металла сосредоточены вблизи залежей железных руд. Можно объяснить это тем, что изначально, в годы массового строительства металлургических предприятий, восстановление железа из обогащенного сырья производилось посредством древесного угля, добываемого непосредственно вблизи месторождений. При переходе на использование кокса стало выгоднее организовать его доставку, чем переносить металлургическое производство.

Можно заметить, что здесь не указана зависимость производства от электроэнергии, хотя потребность в ней чрезвычайно велика. Это объясняется тем, что передача электрической энергии даже на большие расстояния не сопоставима по сложности организации и стоимости с доставкой тяжелых и объемных материалов производства.

Предприятия вторичной переработки металлического лома черных металлов (передельная металлургия) сосредоточены вблизи крупных центров машиностроения.

Сырье

Сырьевая база является основой металлургического производства. В зависимости от типа металлургического предприятия, источники сырья могут быть разные. В частности, черная металлургия может делиться на такие отрасли:

- Предприятия полного цикла. Большинство стадий производственного цикла, обогащение руд, производство кокса, выплавка и прокат металла сосредоточены на одном объекте.

- Передельныеметаллургические предприятия. Одна из стадий, а это, в основном, производство сталей и сплавов, выделена в отдельную отрасль.

- Малая черная металлургия. Характеризуется тем, что цеха по производству металла входят в состав машиностроительных предприятий.

Сырьем черной металлургии для передельных и малых предприятий служит полуфабрикат для выработки стали – чугун, металлолом и прочие отходы основного металлургического производства. В данную группу производств входит изготовление ферросплавов, в состав которых входят различные легирующие добавки.

Добыча руды черных металлов

Добыча руды, ее обогащение, выплавка характеризуют предприятия полного цикла. Для черной металлургии характерно использование сырья с высоким процентным содержанием металла при больших объемах переработки. Добыча и обогащение руды требуют серьезных затрат электрической энергии и требовательны к наличию доступных водных ресурсов.

Состав отрасли

В состав металлургической отрасли полного цикла по выплавке и переработке черных металлов входит большое число предприятий, основные из которых выполняют следующие задачи:

- Добыча металлических руд, их обогащение.

- Добыча и подготовка вспомогательного нерудного сырья – огнеупорной глины, известняковых флюсов.

- Коксохимическая промышленность, включая выработку коксового газа.

- Выплавка черного металла, чугуна, отливок, углеродистой стали и проката.

- Вторичная переработка черного металлического лома и отходов производства.

Если брать за основу технологию изготовления металла, то можно выделить такие виды металлургического цикла:

- чугунно-доменные предприятия;

- производство стали, в том числе, мартеновское, электродуговое, конвертерное, непрерывной разливки;

- прокатное производство.

Основу металлургического производства полного цикла составляет доменное производство чугуна. Сама технология восстановления железа из руды при использовании доменного процесса подразумевает насыщение железа большим количеством углерода, в результате чего получается чугун.

Сталь характеризуется меньшим содержанием углерода, включением в состав легирующих добавок, что требует дополнительных стадий переработки в мартеновских, электродуговых печах или кислородных конвертерах. Таким образом, для получения стали требуется длительный и энергозатратный процесс.

Начиная с середины прошлого века начала развиваться бездоменная металлургия, в которой используется прямое восстановление железа из обогащенного сырья.

Оборудование и технология бездоменного производства стали позволяют уменьшить энергозатратность производства, сократив операции технологического процесса, к тому же, сталь получается более чистой, без вредных примесей серы и фосфора, как при традиционном производстве.

Роль черной металлургии в промышленности

Как уже говорилось, продукция черной металлургии является основой для тяжелой промышленности.

Предприятия черной металлургии основную массу готовой продукции выпускают в виде литого и передельного чугуна, мартеновской и конвертерной стали, а также готового проката, стальных и чугунных труб.

Изготовление ферросплавов также входит в отрасль черной металлургии и важно для дальнейшего использования в составе легированных сталей.

Передельный чугун в дальнейшем подвергается плавке и обезуглероживанию для получения сталей с различным содержанием углерода.

Большая часть стали производится в виде слитков, которые, в дальнейшем, подвергают ковке и прокатке для получения профиля различного сечения:

- заготовки;

- листовой прокат;

- сортовой прокат;

- бесшовные трубы;

- специальные виды.

Стальной профиль сортового проката используют непосредственно в конструкциях (мосты, перекрытия зданий, железнодорожные рельсы). Наиболее распространен сортовой прокат для непосредственного использования:

Все перечисленные наименования сортового проката выпускаются в широком диапазоне стандартизированных размеров.

Классические стальные трубы сварной конструкции получают из листового проката.

К специальным видам проката относят такие сложные элементы, как:

- оси и колеса железнодорожной техники;

- зубчатые колеса различного назначения.

Фасонное литье чугуна применяется для станин машин самого различного назначения (метало- и деревообрабатывающие станки).

Передельные предприятия занимаются переработкой передельного чугуна, металлического лома, отходов металлургического производства. В настоящее время более половины продукции металлургического процесса составляет передельный металл, полученный переплавкой и очисткой металлического лома.

Черная металлургия России

Черная металлургия – огромная отрасль, представляющая собой совокупность различных отраслей по добыче сырья, выплавке стали, чугуна и по производству проката. Именно черная металлургия служит основой развития строительства и машиностроения. Марганец, руды легирующих металлов, железные руды, коксующиеся угли являются сырьем для получения черного металла.

Черная металлургия бывает трех типов:

1. Металлургия полного цикла (характеризующаяся наличием буквально всех стадий производства на едином предприятии).

2. Передельная металлургия (вид производства, при котором одна из стадий выделяется в отдельное производство или же связано с переработкой металлолома).

3. Малая металлургия (это металлургические цеха в составе крупных машиностроительных комплексов).

Отметим, что именно от типа металлургии зависит географическое размещение предприятий. Так в центрах крупных машиностроительных баз размещается малая металлургия.

Передельная металлургия, как правило, связана с переработкой металлолома, поэтому предприятия этой металлургии находятся или в районах концентрации черной металлургии или в районах крупных машиностроительных баз, где в процессе производства остается большое количество металлолома.

Ферросплавное производство представляет собой улучшение качества железных изделий с помощью добавок легирующих металлов, чтобы придать этим изделиям необходимые свойства. Производство ферросплавов материалоемкое и энергоемкое, поэтому предприятия оптимально размещать в тех районах, где недорогая энергия сочетается с ресурсами легирующих металлов.

Металлургия полного цикла отличается топливоемкостью и материалоемкостью (на топливо и сырье приходится 90% затрат на производство). Поэтому рационально размещать предприятия полного цикла в районах недорогого топлива или доступного сырья.

Черный коксующийся уголь является топливом для металлургии. Основные топливные базы для черной металлургии располагаются:

- В Печорском бассейне (Северный район).

- На Кузбассе (Западная Сибирь).

- В г.Шахты (Северный Кавказ).

- В Южноякутском бассейне (Дальний Восток).

- В Карагандинском бассейне (Казахстан).

- На Донбассе (Украина).

- В Ткварчели и Ткибули (Грузия).

Железные руды являются сырьем для черной металлургии. Главными месторождениями на территории СНГ считаются:

- Тагило-Кушвинская группа месторождений Свердловской области, Бакальская группа Челябинской, Орско-Халиловская группа Оренбургской области (Урал).

- Абаканское, Тейское, Ирбинское (Восточная Сибирь).

- Горная Шория (Западная Сибирь).

- Керченское, Приазовское, Криворжовское (Украина).

- Дашкесан (Армения).

- Соколово-Сарбайское и Лисаковское месторождения (Казахстан).

- Гаринское, Алданское (Дальний Восток).

- Оленегорское, Ковдорское, Костомукшское (Северный район).

Уральская металлургическая база – эта первая база РФ. На Урале прослеживается два основных принципа размещения металлургических предприятий.

Первый принцип – в районах топлива. Так как на Урале никогда не было угля, в качестве топлива, в основном, использовались лесные ресурсы, а именно древесный уголь. Чусовой, Алапаевск, Невьянск, Нижний Тагил стали первыми центрами металлургии на Урале. В XVIII – XIX вв. были созданы первые металлургические заводы, и до сегодняшнего дня эти центры сохранили металлургическую специализацию.

Второй принцип – размещение предприятий в районах сырья. С разработкой в 30-х гг. XX века горы Магнитной предприятия данной отросли стали активно размещать поблизости от железорудных месторождений. К этому периоду относится строительство Магнитогорского металлургического комбината, крупнейшего в Европе.

Отметим, что именно металлургия Урала выделяется высоким удельным весом в выплавке стали, чугуна и производстве проката. К металлургии полного цикла относятся следующие комбинаты: Челябинский, Магнитогорский, Нижнетагильский, Орско-Халиловский в г. Новотроицке (Оренбургская область). Крупнейшие в России центры ферросплавного расположены на Урале (Челябинск, Серов), а также центры трубопрокатного производств (Челябинск, Первоуральск). Заводы Аши, Златоуста, Сатки (все Челябинская обл.), Алапаевска, Чусового, Ревды, Екатеринбурга (все Свердловская область) относятся к передельной металлургии. Малая металлургия хорошо развита в крупнейших машиностроительных центрах Свердловской, Пермской и Челябинской областей. Металлургическая база Урала имеет и свои проблемы: отсутствие топлива и большое истощение сырьевой базы. В основном руды сюда завозятся с Соколво-Сарбайского месторождения и с КМА, а вот уголь прибывает из Караганды и Кузбасса.

Центральная металлургическая база считается второй по величине металлургической базой России. Она расположена на территории Центрально-Черноземного и Центрального экономических районов. Здесь развитие металлургии обосновано уникальным месторождением железных руд КМА (ориентировочные запасы 16,7 млрд. тонн). Металлургия Центра РФ специализируется на добыче железных руд и их обогащении. К предприятиям полного цикла относятся два крупных комбината: Новооскольский и Липецкий. Следует отметить, что Новооскольский комбинат построен по лицензии Германии, данная технология заключается в прямом восстановлении железа без использования доменного передела. Передельные заводы располагаются в Электростали, Москве, Орле, Туле. Центральная металлургическая база имеет и свои проблемы, основная из которых – отсутствие топлива. Уголь приходится завозить с Кузбасса, Воркуты, Донбасса.

Третьей металлургической базой нашей страны является Западно-сибирская база. Здесь развитию металлургии способствует наличие сырья (железные руды Горной Шории) и топлива (Кузбасс) вблизи Транссибирской железнодорожной магистрали. С другой стороны, удаленность базы от главных потребителей в центрально-европейских районах осложняет ее развитие. Именно поэтому здесь доминируют нижние этажи отрасли, которые предоставлены добычей и вывозом каменного угля. К металлургии полного цикла относится Новокузнецкий металлургический комбинат. Новосибирск является центром передельной металлургии. В Новокузнецке производят ферросплавы.

Череповец является самым большим металлургическим центром в стране. Уникальность комбината полного цикла Череповца заключается в том, что он расположен на пересечении топливной базы (Печерский каменноугольный бассейн) и сырьевой базы (железные руды Кольского полуострова). Главная задача комбината – обеспечить металлом машиностроительные базы Центрального и Северо-Западного экономических районов.

Среди стран СНГ самой крупной металлургической базой является Южная металлургическая база Украины. Основой ее развития служат каменный уголь Донбасс, а также железорудные месторождения Керчи и Кривого Рога. Южная металлургическая база характеризуется высоким уровнем развития верхних этажей отрасли. К металлургии полного цикла относятся комбинаты Днепропетровска, Макеевки, Донецка и Стаханова. А вот для передельной металлургии центрами являются Краматорск, Запорожье и Горловка.

В Казахстане также находится несколько крупных металлургических производств, их развитие обусловлено наличием собственных топливных и сырьевых баз (Карагандинский бассейн, Соколово-Сарбайское, Аятское, Лисаковское месторождения). Металлургическая база Казахстана характеризуется большим удельным весом нижних этажей отрасли, добываемое сырье отправляется преимущественно на Урал. К металлургии полного цикла относится комбинат Темиртау. Крупные центры для ферросплавного производства находятся в Темиртау, Актюбинске, Павлодаре.

Металлургическое производство в Грузии сложилось на основе месторождений каменного угля Ткварчели и Ткибули. На металлические заводы железная руда поступает с Дашкесана. В городе Рустави находится металлургический комбинат полного цикла. В Зестафони сложился крупный центр ферросплавного производства.