Стирлинг двигатель своими руками чертежи

Проект Заряд

Автономное энергоснабжение. Свободная и альтернативная энергия будущего. Бестопливные генераторы и “вечные двигатели” в каждый дом!

Навигация по записям

Как самостоятельно изготовить двигатель Стирлинга.

Как сделать двигатель «Stirling».

Пояснение работы двигателя «Stirling».

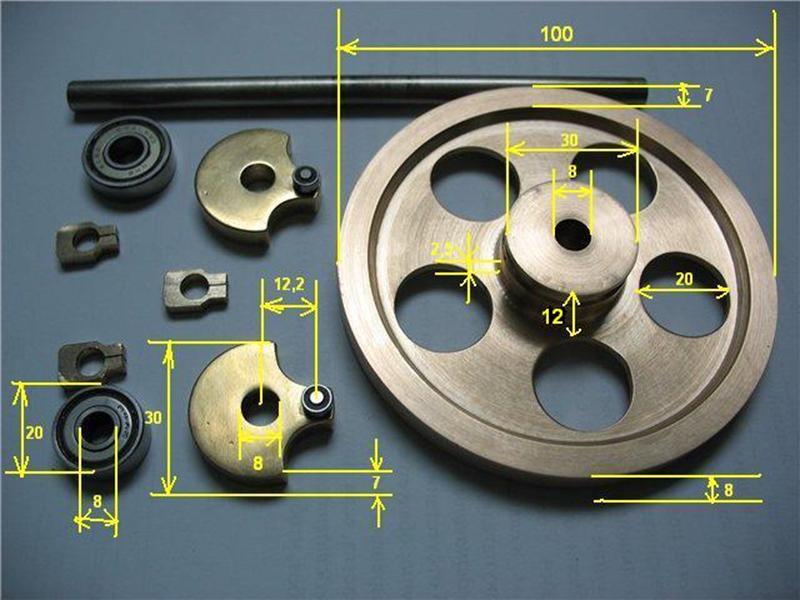

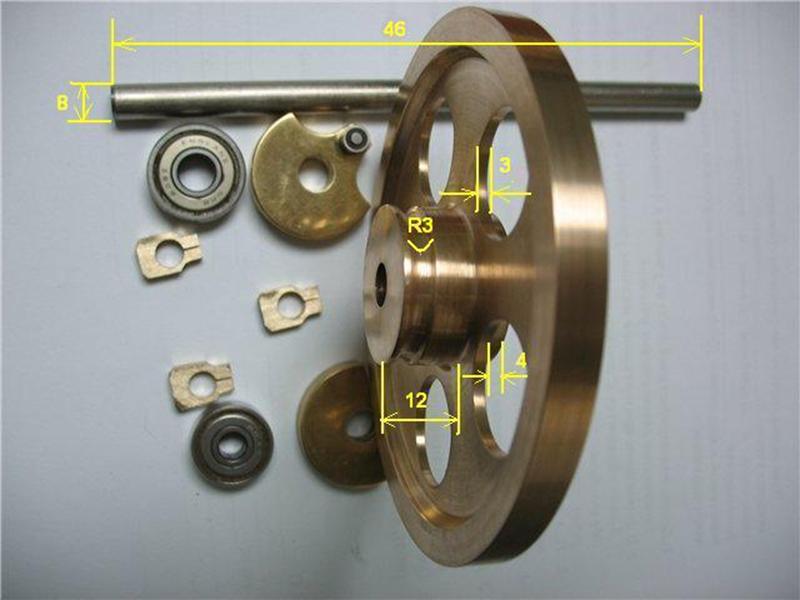

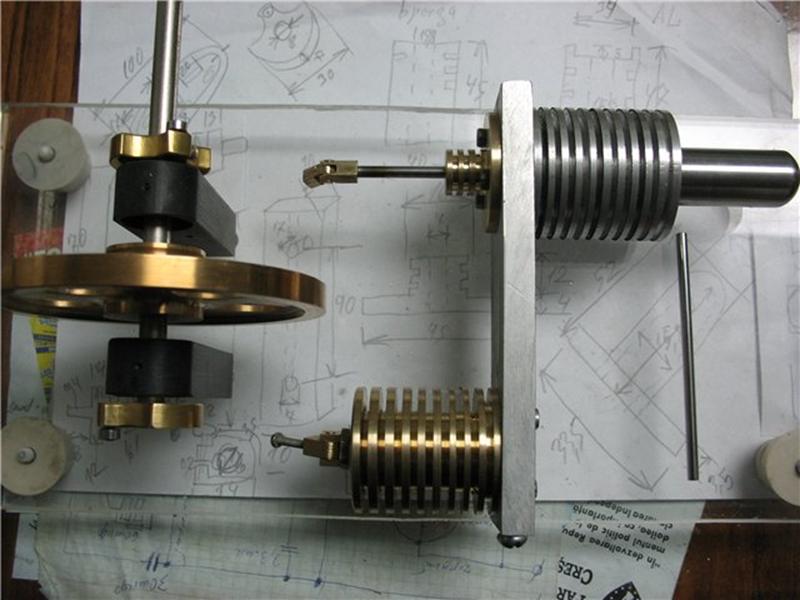

Начинаем с разметки маховика.

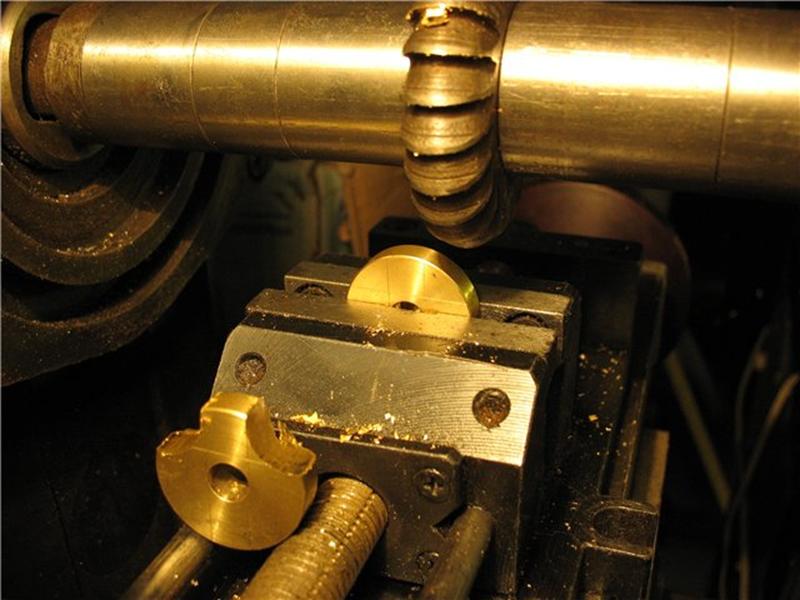

Шесть отверстий не прошли. Получается не красивым.Отверстия маленькие и тело между ними тонкое.

За одно точим противовесы для коленвала. Подшипники запрессованы.В последствии подшипники выпрессованы и на их место нарезано резьба на М3.

Я фрезеровал но можно и напильником.

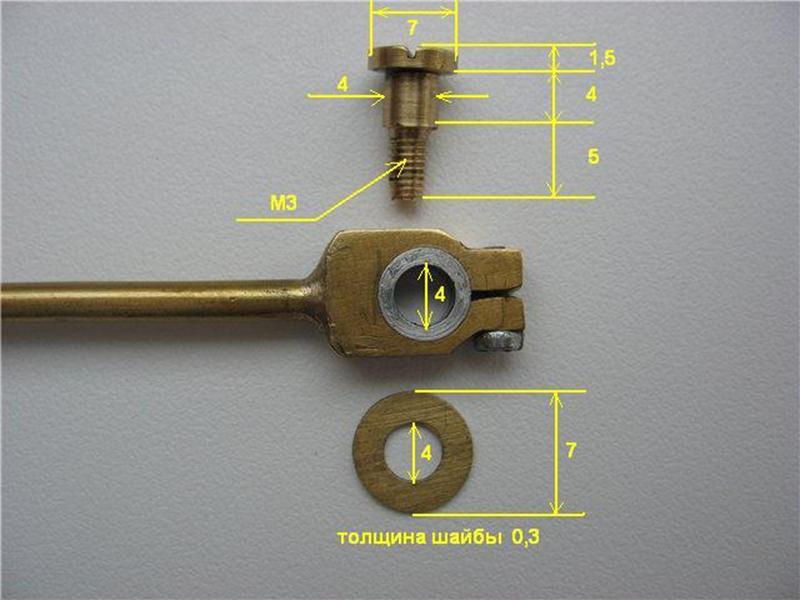

Это часть шатуна. Остальная часть припаивается ПСРом.

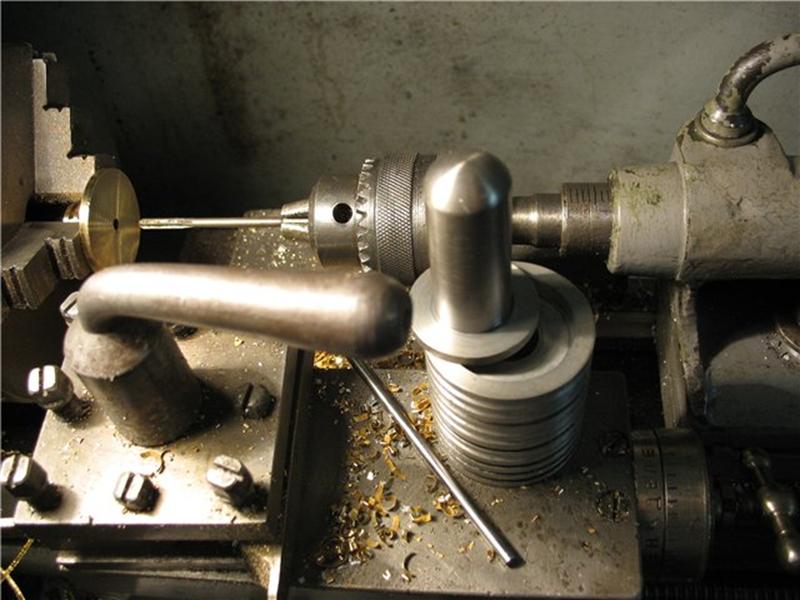

Работа развёрткой над уплотнительной шайбой.

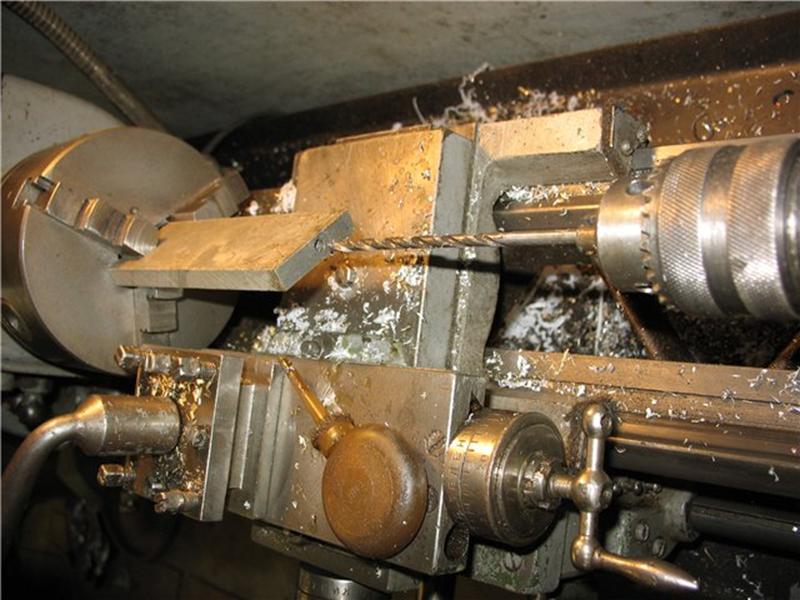

Сверловка станины стирлинга. Отверстие которое связывает вытеснитель с рабочим цилиндром. Сверло на 4,8 под резьбу на М6. Потом её надо заглушить.

Сверловка гильзы рабочего цилиндра,под развёртку.

Сверловка под резьбу на М4.

Как это делалось.

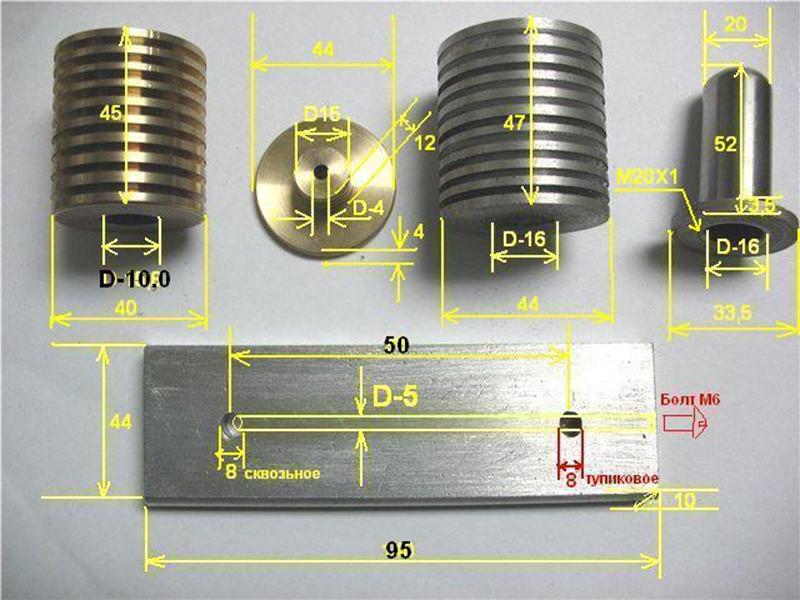

Размеры даны с учётом переделанного.Было изготовлено две пары цилиндр-поршень,на10мм. и на15мм. Были опробованы оба.Если ставить цилиндр на 15мм. то ход поршня будет 11-12мм. и работает не акти. А вот10мм. с ходом на 24мм. самый раз.

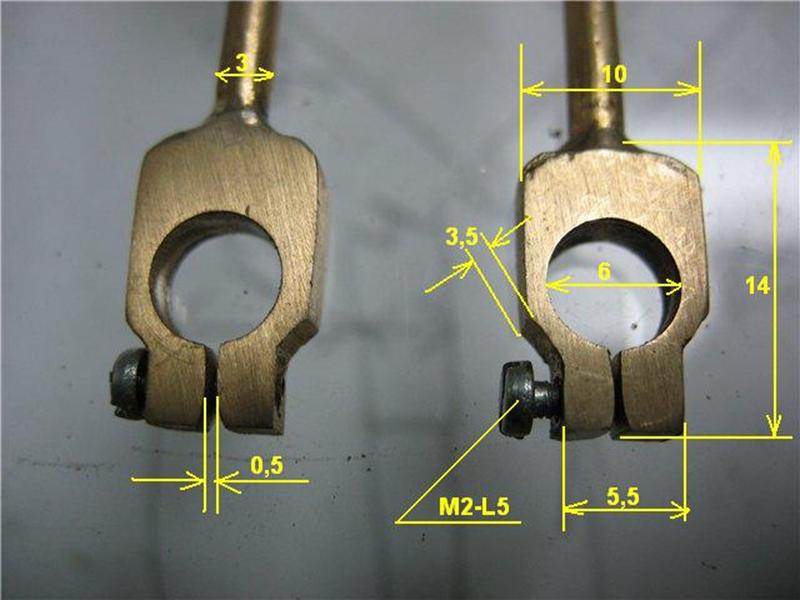

Размеры шатунов.К ним припаивается латунная проволока Ф3мм.

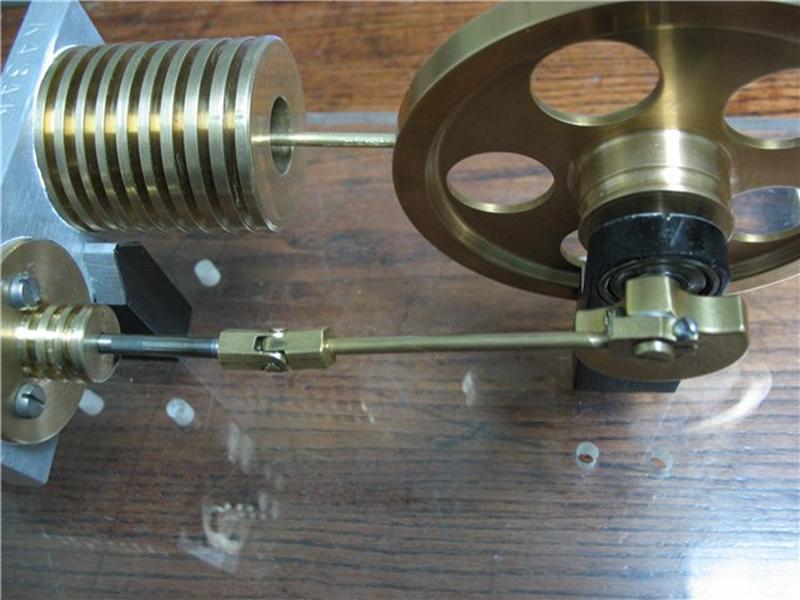

Крепёжный узел шатуна.Вариант с подшипниками не прошёл. При затяжки шатуна,подшипник деформируется и создаёт дополнительное трение. Вместо подшипника сделал Al. втулку с болтом.

Размеры некоторых деталей.

Некоторые размеры по маховику.

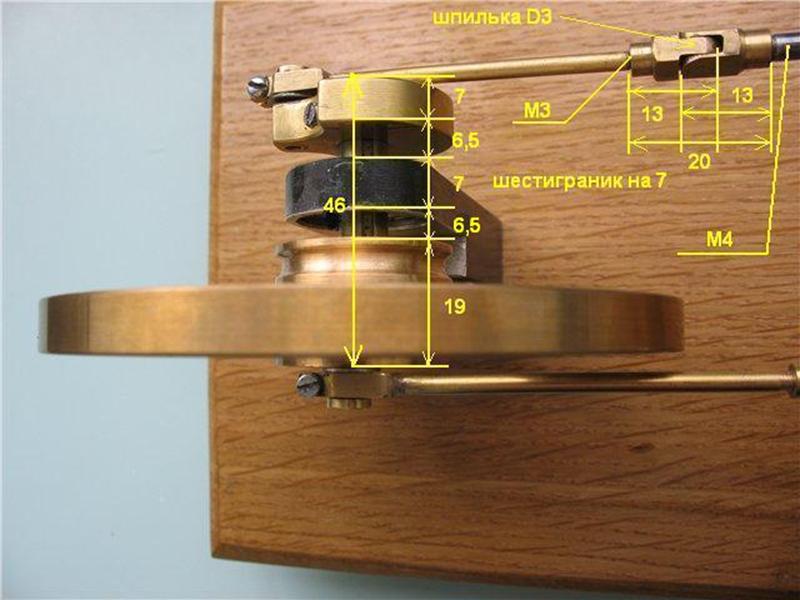

Некоторые размеры как крепить на валу и сочлинения.

Между охладителем и жаровой камеры ставим асбестовую прокладку на 2-3мм. Желательно и под болты которые стягивают обе детали ставить прокладки паронитовые или что нибудь которое меньше проводит тепло.

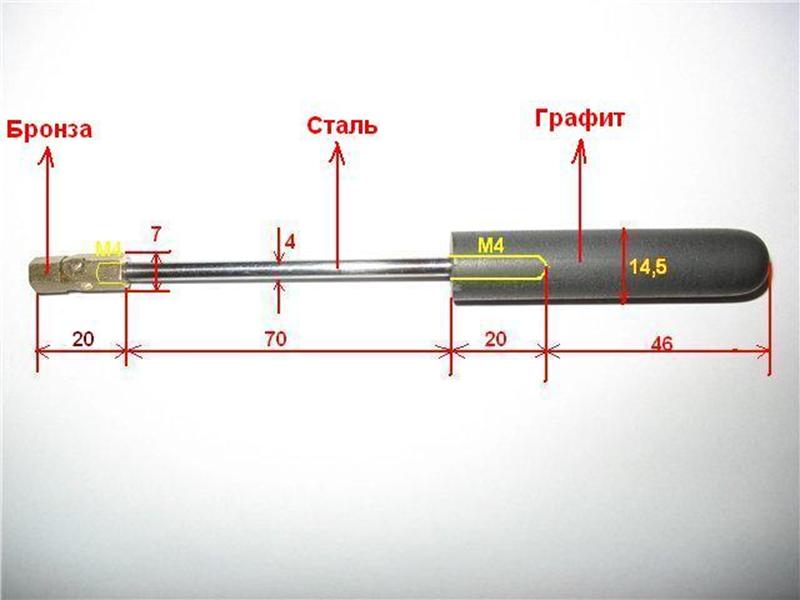

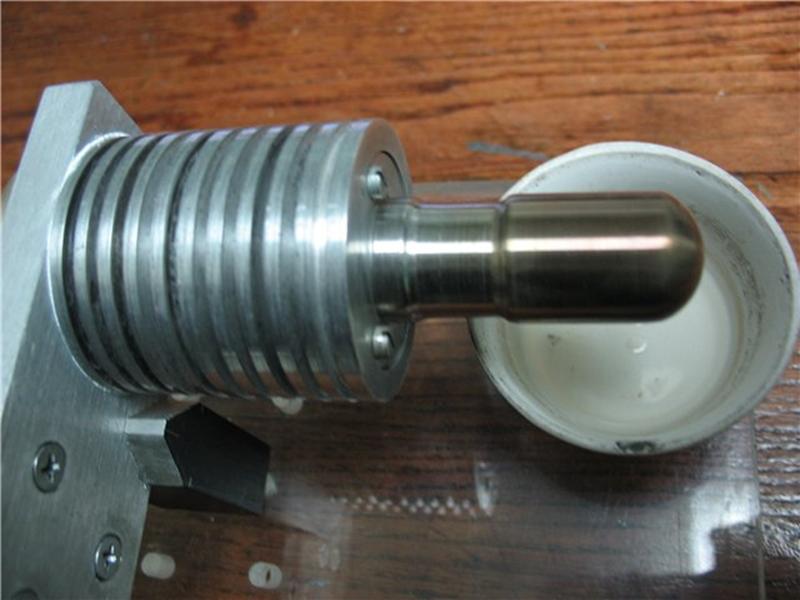

Вытеснитель сердце стирлинга он должен быть лёгким и мало проводящим тепло. Шток взят с того же старого винчестера. Это одна из направляющих линейного двигателя.Очень подходит,калённая ,хромированная. Для того чтоб нарезать резьбу обмотал середину промоченной тряпкой,и концы нагрел до красна.

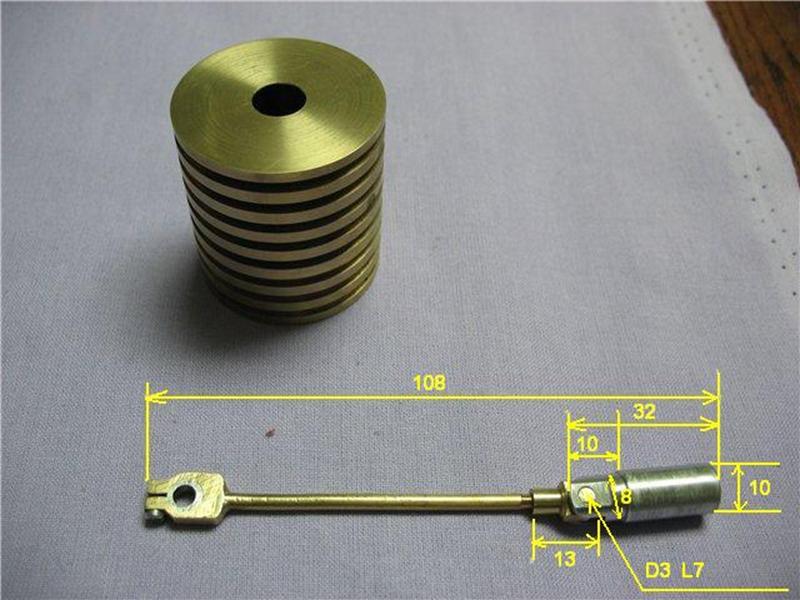

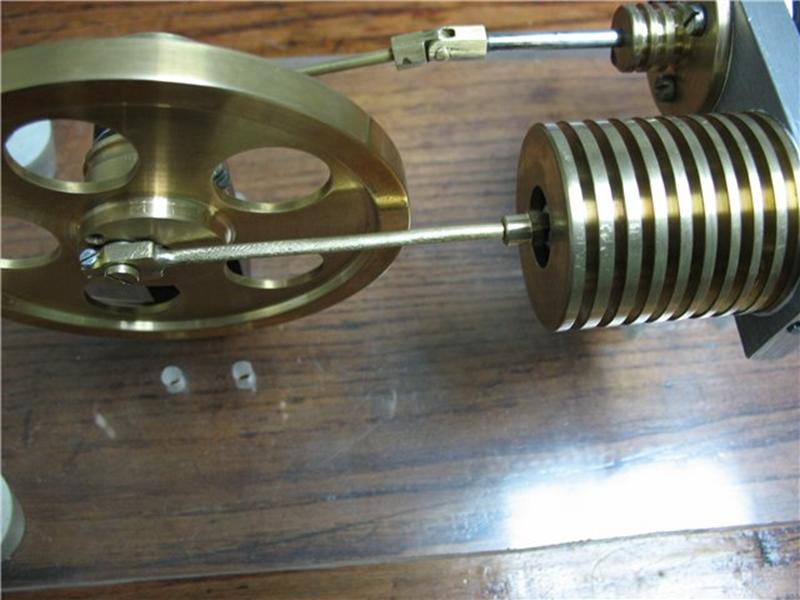

Шатун с рабочим цилиндром. Длина общая 108мм. Из них 32мм это поршень диаметром 10мм.Поршень должен ходить в цилиндр легко,без ощутимых задиров.Для проверки закрываем плотно пальчиком снизу,а сверху вставляем поршень,он должен очень медленно отпускаться вниз.

Планировал так сделать но в процессе работы сделал изменения. Для того чтоб узнать ход рабочего цилиндра,отодвигаем вытеснитель в холодильную камеру,а рабочий цилиндр вытягиваем на 25мм.Нагреваем жаровую камеру .Окуратно под рабочим шатуном ложим линейку,и запоминаем данные. Резко заталкиваем вытеснитель ,и на сколько рабочий цилиндр передвинется это и есть его ход.Этот размер играет очень важную роль.

Вид на рабочий цилиндр. Длина шатуна 83мм. Ход 24мм.Маховичок крепится к валу винтом М4. На фото видна его головка. И таким образом крепится и противовес шатуна вытеснителя.

Вид на шатун вытеснителя.Общая длина с вытеснителем 214мм. Длина шатуна 75мм. Ход 24мм. Обратите внимания на проточку U образной формы на маховик.Сделано для отбора мощности.Задумка была или генератор или через пасик на вентилятор охладителя.Пилон маховика имеет размеры 68х25х15. С верхней части фрезеровано с одной стороны на глубину 7мм.и длина 32мм.Центр подшипника снизу находится на 55мм. Крепится снизу двумя болтами на М4.Расстояние между центрами пилонов 126мм.

Вид на жаровую камеру и охладителя.Корпус двигателя запрессован в пилон.Размеры пилона 47х25х15 углубление под посадку 12мм.К доске снизу крепится двумя болтами на М4.

Лампада 40мм. в диаметре высота 35мм. Углублена в древку на 8мм. На дне по центру запаяна гайка на М4 и закреплена болтом снизу.

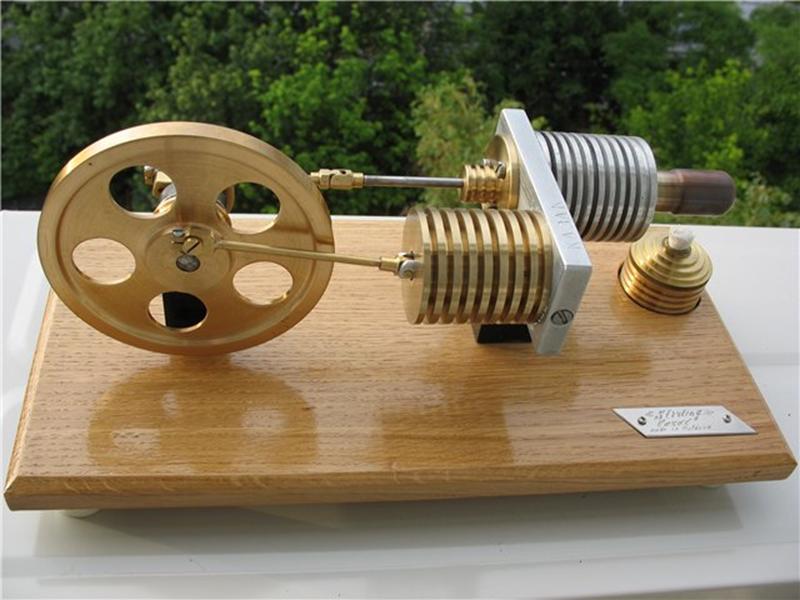

Готовый вид. Основание дуб 300х150х15мм.

Долго искал рабочую схему. Находил но всегда было связанно с тем что или с оборудованием проблемы или с материалами.Решил сделать как арбалет. Посмотрев много вариантов и прикидывал что у меня есть в наличии и что я смогу сделать самому на своём оборудовании.Те размеры что я прикидывал сразу,при собранном аппарате мне не понравилось.Получился слишком широким. Пришлось станину цилиндров укоротить. А маховик ставить на одном подшипнике(на одном пилоне).Материалы маховик,шатуны,противовес,уплотнительная шайба,лампада и рабочий цилиндр бронза.Пилоны,рабочий поршень,станина цилиндров охладитель и шайба с резьбой от жаровой камеры алюминий.Вал маховика и шток вытеснителя сталь.Жаровая камера нержавейка.Вытеснитель графит. А что получилось ставлю на обозрение,вам судить.

Статья приведена без изменений с сайта автора: http://culibinc.narod.ru

Автор статьи Казаку Анатолий Иванович

Об авторе Вячеслав Васильев

Навигация по записям

Комментарии

Как самостоятельно изготовить двигатель Стирлинга. — 2 комментария

Добрый день, ищу специалиста по дв-лям Стирлинга, для серийного производства эл.генераторов, рабочее место и зп обеспечу. 87poi@mail.ru

Ищите в ютюбе Игоря Белецкого…

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Мощный двигатель Стирлинга своими руками

Двигатель Стирлинга, некогда известный, был надолго забыт из-за широкого распространения другого мотора (внутреннего сгорания). Но сегодня о нем слышно все больше. Может быть, у него есть шансы стать более популярным и найти свое место в новой модификации в современном мире?

История

Двигатель Стирлинга — это тепловая машина, которая была изобретена в начале девятнадцатого века. Автором, как понятно, был некий Стирлинг по имени Роберт, священник из Шотландии. Устройство представляет собой двигатель внешнего сгорания, где тело движется в замкнутой емкости, постоянно меняя свою температуру.

Из-за распространения другого вида мотора о нем почти забыли. Тем не менее, благодаря своим преимуществам, сегодня двигатель Стирлинга (своими руками многие любители сооружают его дома) снова возвращается.

Основное отличие от двигателя внутреннего сгорания заключается в том, что энергия тепла приходит извне, а не вырабатывается в самом двигателе, как в ДВС.

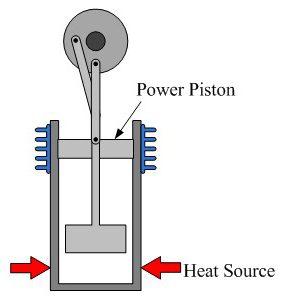

Принцип работы

Можно представить замкнутый воздушный объем, заключенный в корпусе, имеющем мембрану, то есть поршень. При нагревании корпуса воздух расширяется и совершает работу, выгибая таким образом поршень. Затем происходит охлаждение, и он вгибается снова. В этом состоит цикл работы механизма.

Немудрено, что термоакустический двигатель Стирлинга своими руками многие изготавливают в домашних условиях. Инструментов и материалов для этого требуется самый минимум, который найдется в доме у каждого. Рассмотрим два разных способа, как легко его создать.

Материалы для работы

Чтобы сделать двигатель Стирлинга своими руками, понадобятся следующие материалы:

- жесть;

- спица из стали;

- трубка из латуни;

- ножовка;

- напильник;

- подставка из дерева;

- ножницы по металлу;

- детали крепежа;

- паяльник;

- пайка;

- припой;

- станок.

Это все. Остальное – дело нехитрой техники.

Как сделать

Из жести готовят топку и два цилиндра для базы, из которых будет состоять двигатель Стирлинга, своими руками изготовленный. Размеры подбирают самостоятельно, учитывая цели, для которых предназначено это устройство. Предположим, что мотор делается для демонстрации. Тогда развертка главного цилиндра составит от двадцати до двадцати пяти сантиметров, не более. Остальные части должны подстраиваться под него.

На верху цилиндра для передвижения поршня делают два выступа и отверстия диаметром от четырех до пяти миллиметров. Элементы выступят в роли подшипников для расположения кривошипного устройства.

Далее делают рабочее тело мотора (им станет обычная вода). К цилиндру, который сворачивают в трубу, припаивают кружочки из жести. В них проделывают отверстия и вставляют трубки из латуни от двадцати пяти до тридцати пяти сантиметров в длину и диаметром от четырех до пяти миллиметров. В конце проверяют, насколько герметичной стала камера, залив ее водой.

Далее приходит черед вытеснителя. Для изготовления берут заготовку из дерева. На станке добиваются, чтобы она обрела форму правильного цилиндра. Вытеснитель должен быть немногим меньше диаметра цилиндра. Оптимальную высоту подбирают уже после того, как двигатель Стирлинга своими руками будет сделан. Потому на данном этапе длина должна предполагать некоторый запас.

Спицу превращают в шток цилиндра. По центру деревянной емкости делают отверстие, подходящее под шток, вставляют его. В верхней части штока необходимо предусмотреть место для шатунного устройства.

Затем берут трубки из меди длиной четыре с половиной сантиметра и диаметром два с половиной сантиметра. Кружок из жести припаивают к цилиндру. По бокам на стенках делают отверстие для сообщения емкости с цилиндром.

Поршень также подгоняют на токарном станке под диаметр большого цилиндра изнутри. Наверху подсоединяют шток шарнирным способом.

Сборку заканчивают и настраивают механизм. Для этого поршень вставляют в цилиндр большего размера и соединяют последний с другим цилиндром меньшего размера.

На большом цилиндре сооружают кривошипно-шатунный механизм. Фиксируют часть двигателя при помощи паяльника. Основные части закрепляют на деревянном основании.

Цилиндр наполняют водой и под низ подставляют свечку. Двигатель Стирлинга, своими руками сделанный от начала и до конца, проверяют на работоспособность.

Второй способ: материалы

Двигатель можно сделать и другим способом. Для этого понадобятся следующие материалы:

Как сделать

Поролон очень часто используют, чтобы сделать дома простой не мощный двигатель Стирлинга своими руками. Из него готовят вытеснитель для мотора. Вырезают поролоновый круг. Диаметр должен быть немного меньше, чем у консервной банки, а высота — чуть более половины.

По центру крышки проделывают отверстие для будущего шатуна. Чтобы он ходил ровно, скрепку сворачивают в спиральку и паяют к крышке.

Поролоновый круг посередине пронизывают тонкой проволокой с винтом и фиксируют его сверху шайбой. Затем соединяют кусок скрепки пайкой.

Вытеснитель вталкивают в отверстие на крышке и соединяют банку с крышкой путем пайки для герметизации. На скрепке делают маленькую петлю, а в крышке — еще одно, более крупное отверстие.

Жестяной лист сворачивают в цилиндр и спаивают, а потом прикрепляют к банке настолько, чтобы щелей не осталось совсем.

Скрепку превращают в коленчатый вал. Разнос при этом должен быть ровно девяносто градусов. Колено над цилиндром делают слегка больше другого.

Остальные скрепки превращаются в стойки для вала. Делается мембрана следующим образом: цилиндр оборачивают в пленку из полиэтилена, продавливают и крепят ниткой.

Шатун изготавливается из скрепки, которую вставляют в кусок резины, и готовую деталь прикрепляют к мембране. Длина шатуна делается такой, чтобы в нижней валовой точке мембрана была втянутой в цилиндр, а в высшей — вытянута. Таким же образом делается и вторая деталь шатуна.

Затем один приклеивают к мембране, а другой — к вытеснителю.

Ножки для банки можно также сделать из скрепок и припаять. Для кривошипа используют CD-диск.

Вот и готов весь механизм. Осталось лишь под него подставить и зажечь свечку, а затем дать толчок через маховик.

Заключение

Таков низкотемпературный двигатель Стирлинга (своими руками сооруженный). Конечно, в промышленных масштабах такие приборы изготавливаются совсем другим способом. Однако принцип остается неизменным: происходит нагрев, а затем охлаждение воздушного объема. И это постоянно повторяется.

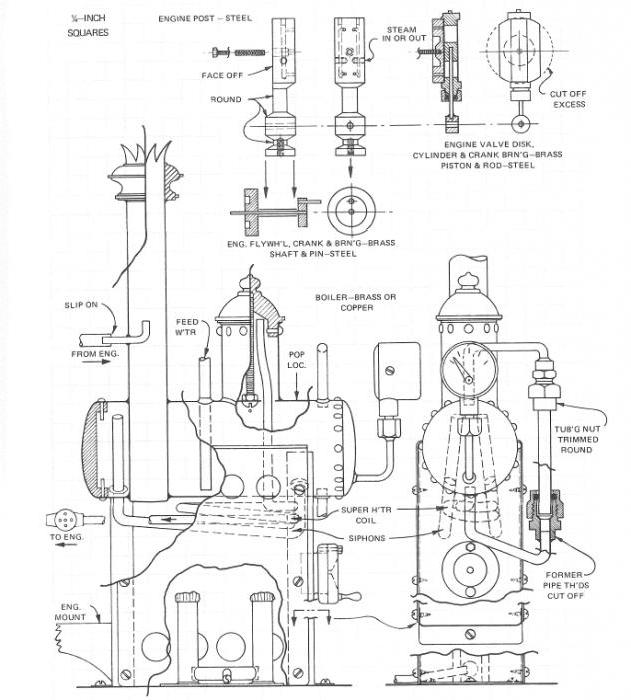

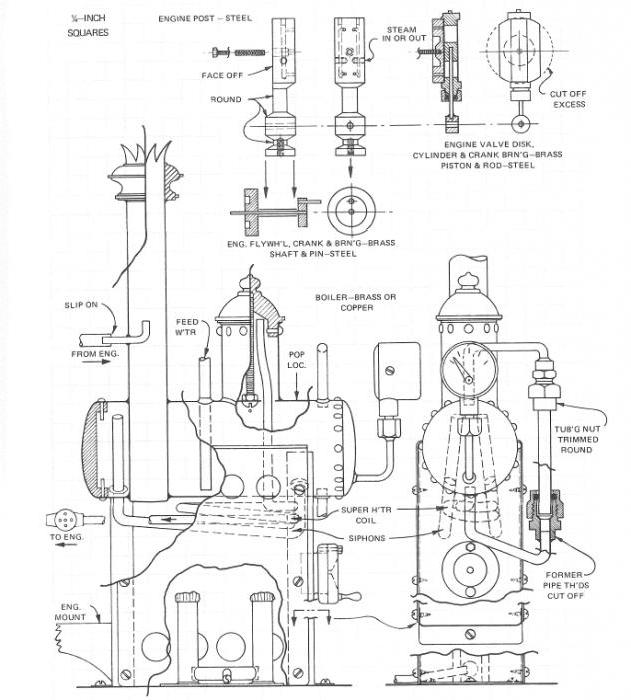

Напоследок посмотрите эти чертежи двигателя Стирлинга (своими руками его можно сделать без особых навыков). Может быть, вы уже загорелись идеей, и вам захочется сделать что-либо подобное?

Мощный двигатель Стирлинга своими руками

Двигатель Стирлинга, некогда известный, был надолго забыт из-за широкого распространения другого мотора (внутреннего сгорания). Но сегодня о нем слышно все больше. Может быть, у него есть шансы стать более популярным и найти свое место в новой модификации в современном мире?

История

Двигатель Стирлинга — это тепловая машина, которая была изобретена в начале девятнадцатого века. Автором, как понятно, был некий Стирлинг по имени Роберт, священник из Шотландии. Устройство представляет собой двигатель внешнего сгорания, где тело движется в замкнутой емкости, постоянно меняя свою температуру.

Из-за распространения другого вида мотора о нем почти забыли. Тем не менее, благодаря своим преимуществам, сегодня двигатель Стирлинга (своими руками многие любители сооружают его дома) снова возвращается.

Основное отличие от двигателя внутреннего сгорания заключается в том, что энергия тепла приходит извне, а не вырабатывается в самом двигателе, как в ДВС.

Принцип работы

Можно представить замкнутый воздушный объем, заключенный в корпусе, имеющем мембрану, то есть поршень. При нагревании корпуса воздух расширяется и совершает работу, выгибая таким образом поршень. Затем происходит охлаждение, и он вгибается снова. В этом состоит цикл работы механизма.

Немудрено, что термоакустический двигатель Стирлинга своими руками многие изготавливают в домашних условиях. Инструментов и материалов для этого требуется самый минимум, который найдется в доме у каждого. Рассмотрим два разных способа, как легко его создать.

Материалы для работы

Чтобы сделать двигатель Стирлинга своими руками, понадобятся следующие материалы:

- жесть;

- спица из стали;

- трубка из латуни;

- ножовка;

- напильник;

- подставка из дерева;

- ножницы по металлу;

- детали крепежа;

- паяльник;

- пайка;

- припой;

- станок.

Это все. Остальное – дело нехитрой техники.

Как сделать

Из жести готовят топку и два цилиндра для базы, из которых будет состоять двигатель Стирлинга, своими руками изготовленный. Размеры подбирают самостоятельно, учитывая цели, для которых предназначено это устройство. Предположим, что мотор делается для демонстрации. Тогда развертка главного цилиндра составит от двадцати до двадцати пяти сантиметров, не более. Остальные части должны подстраиваться под него.

На верху цилиндра для передвижения поршня делают два выступа и отверстия диаметром от четырех до пяти миллиметров. Элементы выступят в роли подшипников для расположения кривошипного устройства.

Далее делают рабочее тело мотора (им станет обычная вода). К цилиндру, который сворачивают в трубу, припаивают кружочки из жести. В них проделывают отверстия и вставляют трубки из латуни от двадцати пяти до тридцати пяти сантиметров в длину и диаметром от четырех до пяти миллиметров. В конце проверяют, насколько герметичной стала камера, залив ее водой.

Далее приходит черед вытеснителя. Для изготовления берут заготовку из дерева. На станке добиваются, чтобы она обрела форму правильного цилиндра. Вытеснитель должен быть немногим меньше диаметра цилиндра. Оптимальную высоту подбирают уже после того, как двигатель Стирлинга своими руками будет сделан. Потому на данном этапе длина должна предполагать некоторый запас.

Спицу превращают в шток цилиндра. По центру деревянной емкости делают отверстие, подходящее под шток, вставляют его. В верхней части штока необходимо предусмотреть место для шатунного устройства.

Затем берут трубки из меди длиной четыре с половиной сантиметра и диаметром два с половиной сантиметра. Кружок из жести припаивают к цилиндру. По бокам на стенках делают отверстие для сообщения емкости с цилиндром.

Поршень также подгоняют на токарном станке под диаметр большого цилиндра изнутри. Наверху подсоединяют шток шарнирным способом.

Сборку заканчивают и настраивают механизм. Для этого поршень вставляют в цилиндр большего размера и соединяют последний с другим цилиндром меньшего размера.

На большом цилиндре сооружают кривошипно-шатунный механизм. Фиксируют часть двигателя при помощи паяльника. Основные части закрепляют на деревянном основании.

Цилиндр наполняют водой и под низ подставляют свечку. Двигатель Стирлинга, своими руками сделанный от начала и до конца, проверяют на работоспособность.

Второй способ: материалы

Двигатель можно сделать и другим способом. Для этого понадобятся следующие материалы:

Как сделать

Поролон очень часто используют, чтобы сделать дома простой не мощный двигатель Стирлинга своими руками. Из него готовят вытеснитель для мотора. Вырезают поролоновый круг. Диаметр должен быть немного меньше, чем у консервной банки, а высота — чуть более половины.

По центру крышки проделывают отверстие для будущего шатуна. Чтобы он ходил ровно, скрепку сворачивают в спиральку и паяют к крышке.

Поролоновый круг посередине пронизывают тонкой проволокой с винтом и фиксируют его сверху шайбой. Затем соединяют кусок скрепки пайкой.

Вытеснитель вталкивают в отверстие на крышке и соединяют банку с крышкой путем пайки для герметизации. На скрепке делают маленькую петлю, а в крышке — еще одно, более крупное отверстие.

Жестяной лист сворачивают в цилиндр и спаивают, а потом прикрепляют к банке настолько, чтобы щелей не осталось совсем.

Скрепку превращают в коленчатый вал. Разнос при этом должен быть ровно девяносто градусов. Колено над цилиндром делают слегка больше другого.

Остальные скрепки превращаются в стойки для вала. Делается мембрана следующим образом: цилиндр оборачивают в пленку из полиэтилена, продавливают и крепят ниткой.

Шатун изготавливается из скрепки, которую вставляют в кусок резины, и готовую деталь прикрепляют к мембране. Длина шатуна делается такой, чтобы в нижней валовой точке мембрана была втянутой в цилиндр, а в высшей — вытянута. Таким же образом делается и вторая деталь шатуна.

Затем один приклеивают к мембране, а другой — к вытеснителю.

Ножки для банки можно также сделать из скрепок и припаять. Для кривошипа используют CD-диск.

Вот и готов весь механизм. Осталось лишь под него подставить и зажечь свечку, а затем дать толчок через маховик.

Заключение

Таков низкотемпературный двигатель Стирлинга (своими руками сооруженный). Конечно, в промышленных масштабах такие приборы изготавливаются совсем другим способом. Однако принцип остается неизменным: происходит нагрев, а затем охлаждение воздушного объема. И это постоянно повторяется.

Напоследок посмотрите эти чертежи двигателя Стирлинга (своими руками его можно сделать без особых навыков). Может быть, вы уже загорелись идеей, и вам захочется сделать что-либо подобное?

Стирлинг двигатель своими руками чертежи

Упрощенные методы расчета Стирлингов:

В нашем Стирлинге рабочее тело, нагреваясь в теплообменном цилиндре, создает избыточное давление Р, которое толкает рабочий поршень с определенной силой F и, соответственно, совершает работу.

Вычислив P и F мы узнаем ориентировочную мощность двигателя стирлинга и приблизительный требуемый объем рабочего тела.

Давление Р

При нагревании на 1 градус газ увеличивает свой объем на 1/273 часть от первоначального. Зная все это можем вычислить мгновенное давление, возникающее при нагревании газа в нашем двигателе стирлинга.

В нашем случае V – рабочий объем стирлинга, состоящий из объемов теплообменного и рабочего цилиндров. В формуле следует использовать минимальный объем, когда рабочий поршень двигателя стирлинга находится в нижней мертвой точке. Ообъем теплообменного цилиндра равен объему теплообменного цилиндра за вычетом объема вытеснителя. Т – температура в градусах Цельсия.

При расчете не забудьте вычесть из температуры нагрева “Т” температуру окружающей двигатель стирлинга среды.

Пример. Если стирлинг запускается в комнате с температурой 20 градусов. Источником энергии служит стакан с водой нагретой до 70 градусов. В формулу следует подставлять Т равное не 70, а 50 градусам! Если двигатель запускается на улице, при температуре воздуха минус 10 градусов – Т будет равно 80 градусам (70+10). При этом мощьность возрастет. Помните – Стирлинги работают не от высокой температуры нагревателя, а от разницы температур между нагревателем и холодильником!

Сила F

Для вычисления силы “F” определяем характеристики рабочего поршня – площадь мембраны и ее вертикальный ход. Площадь мембраны “S”- это рабочая поверхность, на которую дваит рабочее тело с силой “F”.

Сила “F” в нашем случае равна произведению дваления “P” рабочего тела в Паскалях на площадь мембраны “S” в метрах. Чем больше площадь мембраны, тем ощутимее сила F.

где 3.14 – число “Пи”; “R*2” – радиус окружности, возведенный в квадрат.

НО! За счет увеличения площади мембраны уменьшается ее вертикальное перемещение, поскольку масса рабочего тела не меняется! (не забываем – у нас стирлинг и рабочее тело не покидает объема двигателя при работе, а лишь нагреваясь и охлаждаясь, меняет свой объем и давление). Отсюда “растут ноги” для выбора величины хода шатуна, прикрепляемого к коленвалу и соответственно характеристики самого коленвала.

О чем не следует забывать:

• Расчет дает пиковые значения давления при полном пр.огреве рабочего тела до расчетной температуры.

Это означает, что расчитанное вами давление возникнет только в определенный короткий промежуток времени рабочего такта двигателя стирлинга, нарастая до этого момента и спадая – после него.

Но, это только при условии полного погрева рабочего тела до температуры нагревателя, что практически недостижимо из-за высокого термического сопротивления на границе нагреватель-рабочее тело!

• Чем меньше ход рабочего поршня – тем выше обороты двигателя, но меньше мощность!

• Чем меньше ход вытеснителя (дисплейсера), тем лучше прогревается рабочее тело, и соответственно дает прирост давления максимально приближенный к расчетному.

• Чем больше площадь нагревателя – тем выше КПД стирлинга.

Приведенный метод расчета двигателя стирлинга весьма не точен, но позволяет определить работоспособность стирлинга до начала постройки. В дальнейшем, мы снабдим раздел расчета стирлингов схемами и пояснениями.

Форсаж – усиление мощности двигателя путем частичной доработки конструкции. Форсирование Стирлинга можно проводить если при заданных проектных условиях двигатель устойчиво работает, но прочностные характеристики позволяют достичь большего, без существенного вреда для двигателя. Не рискуйте и не тешьте себя надеждой, что неверно рассчитанную или плохо изготовленную модель можно реанимировать форсированием. Если Вы прибегаете к форсированию не с целью дополнительного прироста мощности, а с целью достижения работоспособности Стирлинга – двигатель развалится прямо на испытательном стенде. Проверено.

______________

Первое, с чего проще всего начать – температурный градиент. Стирлинг-двигатель работает при наличии разности температур между горячей и холодной камерами. Увеличив градиент мы увеличим снимаемую мощность двигателя. Не стоит сразу менять пламя спиртовки на газовую горелку. Любое форсирование должно быть разумным. Градиент, как уже было сказано, это разность температур. По этому прежде, чем увеличивать температуру нагрева, стоит попробовать понизить температуру холодной камеры двигателя.

Начать стоит с простого алюминиевого кулера от процессора или видеокарты. Есть два варианта его применения в Вашем Стирлинге: первый – “от балды” и второй – “научный”. “От балды” – берем любой кулер и крепим его на охлаждаемую поверхность термопастой от процессора. Оцениваем результат по изменению оборотов двигателя (в случае успеха они должны увеличиться). Вариант второй – измеряем рабочую температуру охлаждаемой части Стирлинга после выхода на рабочие обороты. Зная площадь охлаждаемой поверхности и теплопроводность материала, из которого она сделана можно рассчитать количество рассеиваемого в единицу времени тепла. Дальше “лезем” в документацию по радиаторам и кулерам и ищем подходящий по рассеивающей способности для данной температуры пассивный радиатор.

Применяя данную методику можно пойти еще дальше – расчитать, сконструировать и изготовить радиатор под Ваш двигатель. А вот каким он будет – сухим, влажным, активным пассивным – нет предела фантазии конструктора. И все по науке! В конце такой миниисследовательской работы Вы получите гарантированный прирост мощности Стирлинга. Дальше можно применить еще более глубокое охлаждение – лед.

С каждым новым шагом по снижению температуры холодной части двигателя контролируйте обороты, если они снова начали падать, значит Вы переохладили двигатель и подводимой энергии недостаточно. Только после этого стоит попробовать понемногу увеличивать температуру нагревателя, обороты можно еще повысить, но КПД это уже не прибавит.

Почему в такой последовательности – полагаем длинно разъяснять не надо. Вы и так давно поняли. Увеличивая нагрев увеличиваем расход энергии. Улучшая охлаждение – оптимизируем работу Стирлинга, повышая КПД.

Формулы и упрощенную методику для расчета кулера Вы найдете разделе ТЕОРИЯ

Идем дальше!

______________

Внимание!

Бич всех Стирлингов – герметичность рабочей полости. Если возникают утечки – катастрофически падает КПД! Из-за этого низкотемпературники могут вообще не запускаться, хотя все детали и узлы изготовлены хорошо.

Форсирование можно начать, меняя именно этот критерий – герметичность. Для Альфа-Стирлингов все определяется уровнем изготовления цилиндро-поршневых групп.

Первое – качество обработки трущихся поверхностей.

Второе – материалы цилиндра и поршня горячего цилиндра. Если они изготовлены из разных материалов, имеющих неодинаковый коэффициент теплового расширения, то во время работы зазор между цилиндром и поршнем увеличится (если коэффициент расширения для материала цилиндра выше соответствующего для материала поршня). Возникнет утечка рабочего тела. Даже если поршень и цилиндр изготовлены из одного материала утечки также могут возникнуть, когда коэффициент теплового расширения материала высок (у алюминия, например).

Для Бета- и Гамма-Стирлингов кроме “поршневых дел” особого внимания требует изготовления сальника теплообменного цилиндра и проходящего через него штока дисплейсера. Проблемы те же. Есть кардинальное решение вопроса герметичности сальника – изготовление бесконтактного сопряжения – магнитной муфты с вертикальной подвижностью. Хотя для моделей малого масштаба это нецелесообразно.

Очень распространенный прием в моделировании Стирлингов – замена рабочего поршня мембраной с прикрепленным к ней шатуном. Мембрана обеспечивает полную герметичность соединения. Если масштабы Вашего Стирлинга позволяют “прокачать” его магнитной муфтой и мембраной достаточной прочности – Вам открыта дорога к увеличению рабочего давления двигателя – весьма действенный метод форсирования. Но об этом позже.

______________

Одним из важных условий устойчивой работы двигателя является правильная балансировка.

Особенно это критично для низкотемпературных Стирлингов, где снимаемая мощность минимальна и все зависит от качества изготовления модели.

При разбалансированности ведущего вала двигатель не сможет набрать максимальные обороты. Полезная мощность перейдет в вибрацию.

Напомним, в Альфа-Стирлингах диаметры и, соответственно, веса поршней одинаковы, но шатуны, в большинстве случаев, имеют общую точку крепления, с разносом шатунов на угол в на 90 градусов.

В Бета- и Гама-Стирлингах, ко всему прочему, рабочий поршень и дисплейсер неравновесны. Балансируют, как правило, маховик – это проще. Как уже упоминалось, для решения проблемы имеются два подхода. Первый описывать не будем. И так все ясно.

“Научный” подход: взвесить по отдельности поршень и дисплейсер с прикрепленными шатунами на весах. Зная вес и измерив плечи рычагов, образуемых коленцами коленвала можно вычислить некомпенсированную равнодействующую в ньютонах. Переведя ньютоны в единицы массы – граммы (1 Ньютон = 100 грамам) получим значение массы для противовеса. Дальше можно перерасчитать величину противовеса в сторону уменьшения, увеличивая плече воздействия – диаметр маховика всегда позволяет это сделать. Правильно отбалансированный Стирлинг дает большее число оборотов в единицу времени, устойчиво работает в режиме разогрева и остывания горячей полости, быстрее запускается.

______________

В поршневых стирлингах основное трение возникает в цилиндро-поршневых подвижных соединениях. Минимизируйте трение в подшипниках любым возможным способом.

Чем оно ниже, тем выше снимаемый КПД и соответственно выше обороты двигателя. Качество подшипников очень важно для низкотемпературных Гамма-Стирлингов. В простейших моделях, как таковые, подшипники не используют. Просто делают в жестяных стойках отверстия по диаметру коленвала. На сам коленвал надевают несколько шайб, снимающих боковое трение маховика или фиксаторов бокового проскальзывания.

Этот способ достаточно действенен. Но есть распространенная ошибка. Отверстия пробиваются шилом или гвоздем.

Края выходят рваные и диаметр не всегда соответствует диаметру вала. Возникает небольшой люфт. Результат – снижение оборотов двигателя. В низкотемпературном, но оборотистом Гамма-Стирлинге люфт снижает обороты двигателя на 20-30%. К тому же люфты в подшипниках скверно влияют на балансировку. Эстетичность двигателя также страдает. Он работает со стуком и скрипом. В общем приятного мало.

В отдельных случаях, если модель правильно отбалансирована и имеет низкое трение во всех узлах – наблюдается эффект самозапуска после подведения источника тепла. Выглядит очень эффектно! Стремитесь к такому качеству изготовления.

______________

Регенератор или теплообменник – устройство экономии подводимой к Стирлингу энергии. Простейшй регенератор выполнены из стальной, реже медной проволоки-путанки или многослойной сетки. Смысл его работы в отборе части тепла у разогретого рабочего тела, проходящего через регенератор из горячей полости и последующей отдаче охлажденному рабочему телу, двигающемуся из рабочего цилиндра.

В дальнейшем мы опубликуем упрощенные методы расчета регенератора для моделей Стирлингов. А пока, отметим, что экономичность Стирлинга. сопоставимая и превосходящая двигатели внутреннего сгорания в основном достигается за счет правильной конструкции регенератора.

В моделировании регенераторы используют не часто. Для двигателей с малыми рабочими объемами размеры регенератора сопоставимы с размерами камер горячего и холодного цилиндров. В результате создаваемый дополнительно мертвый объем почти полностью “пожирает” прирост КПД. Единственным исключением может быть кольцевой щелевой регенератор примененный в конструкции двигателя Била. Этот вариант можно рекомендовать для использования в моделях высокотемпературных Стирлингов.

В остальном – регенераторы для исследователя – “не паханное поле”. Во всяком случае подробной информации в открытых источниках на сегодня очень мало. Регенератор – “ноу-хау” любого разработчика Стирлинг-машин. Так что – дерзайте!

______________

Давление в системе.

На мощность двигателя весьма существенно влияет базовое давление рабочего тела в системе. Все зависит от правильного расчета и качественного исполнения двигателя. В любом случае прирост давления ведет к увеличению мощности. В некоторых моделях – увеличение давления в 2 раза дает такой же прирост мощности. Если все вышеперечисленные методы форсирования пройдены увеличивайте давление. В качестве компрессора подойдет автомобильный электронасос. В среднем он обеспечивает давление от 4 до 7 атмосфер (в зависимости от производителя). Для контроля давления все подобные автонасосы оснащены манометрами, что облегчает контроль и безопасность. В крайнем случае можно применить ручной насос, оснастив его ресивером и манометром.

______________